基于有限元的超重型数控落地铣镗床静力学特性分析**1

2012-09-26吴凤和高东东王振宇

吴凤和 高东东 王振宇

(①燕山大学机械工程学院,河北秦皇岛 066004;②齐齐哈尔二机床(集团)有限公司设计院,黑龙江齐齐哈尔 161005)

数控落地铣镗床是一种适用于大型零部件机械加工的通用机床,其最主要的结构特征:一是采用立柱支承;二是由主轴箱和滑枕构成悬臂式运动部件。超重型数控落地铣镗床是指主轴直径不小于320 mm、滑枕行程不小于2 000 mm、镗轴行程不小于1 800 mm的落地铣镗床,目前只有德国、意大利和中国等少数国家掌握其设计制造核心技术[1]。

TK6932是我国自主研发的超重型数控落地铣镗床,其镗轴直径达到320 mm,滑枕行程为2 000 mm,机床各零部件的结构尺寸较大,重量较重。由于机床自身及工装和工件的重量大,切削力大,机床关键件变形控制问题成为制约机床精度的重要因素。TK6932在工作过程中,滑枕在主轴箱内的最大行程可达2 000 mm,主轴箱在立柱上的最高位置高达8 900 mm,因而使机床尤其是主轴系统可能因刚性不足而产生变形,引起加工误差,从而降低了机床的加工精度,使加工出来的产品精度和表面质量达不到设计要求[2]。为保证机床的精度、可靠性及稳定性,必须对机床整机及重要零部件进行静力学分析,验证该机床是否存在局部强度和刚度不足问题,从而为该机床的设计及结构优化提供理论依据。

1 有限元模型

TK6932超重型落地铣镗床的主体结构主要由床身、滑座、立柱、主轴箱、滑枕、镗轴和铣轴组成。根据各部分结构的几何特点并考虑到计算规模,床身、滑座、主轴箱、滑枕、镗轴和铣轴均用体建模(生成有限元模型时用体单元划分),立柱用面建模,实体模型如图1所示。

实体建模时,详细研究了设计图纸和分析各部分之间的荷载传递,在保证精度的前提下,对无关紧要的细节进行了适当简化处理。主要简化如下:

(1)在保证载荷正确向立柱传递的基础上,简化了立柱顶端的滑轮系统。

(2)忽略实体模型中的小特征(包括倒角、小孔以及凸台等),避免因有限元网格大小悬殊而影响网格质量。

(3)对实体模型中的小锥度、小曲率曲面进行直线化和平面化处理,防止出现错误单元。

(4)为了控制求解规模,没有对非主要的传力构件(例如零部件及各种辅助系统)进行实体建模,但这部分的重量在有限元模型中以质量单元、载荷及变密度等方式加以考虑。

采用智能化网格离散技术并结合单元长度控制对各部分进行有限元单元划分。考虑到模型的复杂性和计算规模,体采用 SOLID45单元划分。面采用SHELL63单元划分,其为任意的四边形等参数单元,具有弯曲和面内刚度,有较好的计算精度。考虑到未建模零部件的质量,在有限元模型中定义了6个质量单元(MASS21单元)。在有限元模型中,应用MPC(Multi- point constrain)技术模拟接触面间的接触[3],克服了传统接触法则和其他多点约束方法的缺点,对于小变形问题,它代表了真实的线性接触行为,能得到很好的计算结果。建立的整机有限元模型如图2所示,共105万个单元,32万个节点。

2 有限元静力分析

2.1 整机的静力刚强度分析

利用图2所示的有限元模型,分析了机床在自重作用下的变形和应力,给出了不同主轴箱高度和滑枕伸出长度的变形和应力计算结果:主轴箱高度(主轴箱底面至滑座上面)分别为H=1 200 mm、H=2 500 mm、H=6 000 mm和H=8 900 mm;滑枕伸出长度分别为 L=0(未伸出)、L=500 mm、L=1 000 mm、L=1 500 mm和L=2 000 mm。这样,该部分共4×5=20个计算点。计算结果以云图和图表的形式给出,图3为主轴箱高度H=8 900 mm、滑枕伸出2 000 mm时整机的应力云图(单位为MPa)。

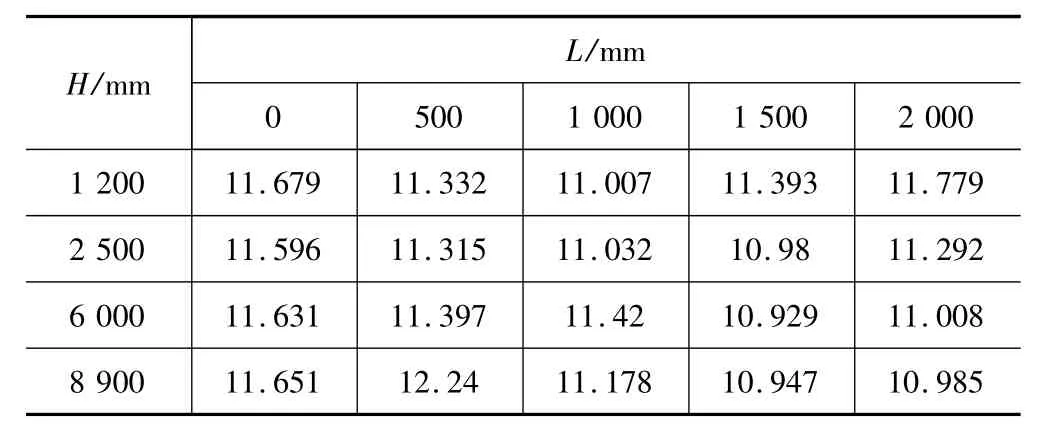

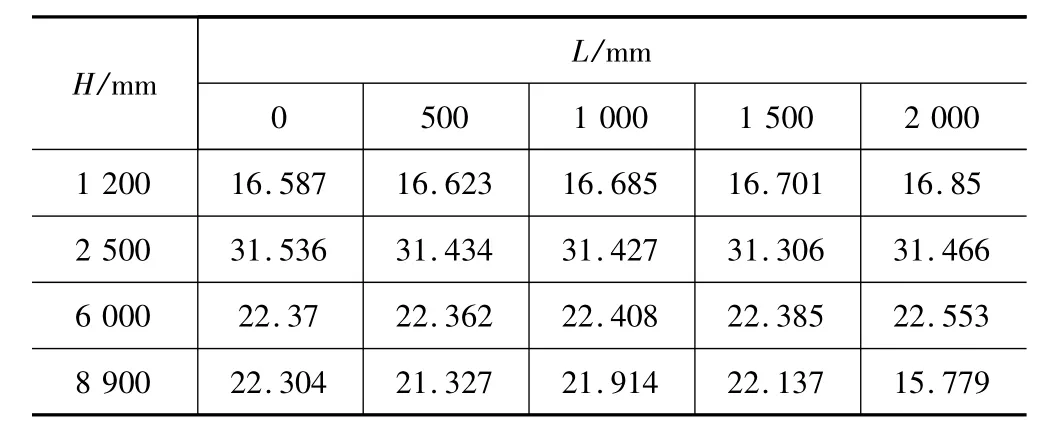

表1~表6分别给出了不同主轴箱高度H和不同滑枕伸出长度L时床身、滑座、主轴箱、滑枕、铣轴、镗轴的最大应力。从表中可以看出,各部分的应力水平很低,符合机床结构高刚度低应力的特点。

表1 床身最大应力 MPa

表2 滑座最大应力 MPa

表3 主轴箱最大应力 MPa

表4 滑枕最大应力 MPa

表5 铣轴最大应力 MPa

表6 镗轴最大应力 MPa

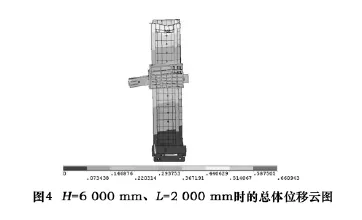

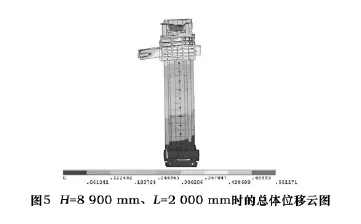

机床整机变形云图如图4和图5所示。从图中可以看出,立柱顶端非常小的区域内总体位移很大(非真实应力集中所致),最大总体位移达到0.66 mm,但由于整体位移最大部位是不参与加工的部位,因此不能据此判断机床的总体刚度不足,需提取对加工精度影响最直接的滑枕端部低头量,来判断机床的总体刚度是否不足。

2.2 滑枕的静力刚度分析

为了保证加工精度,按照国家机械行业标准[4]规定,在滑枕伸出过程中,滑枕的直线度不应大于0.02 mm/500 mm。所以重点考察滑枕悬伸过程中滑枕端部的低头量。

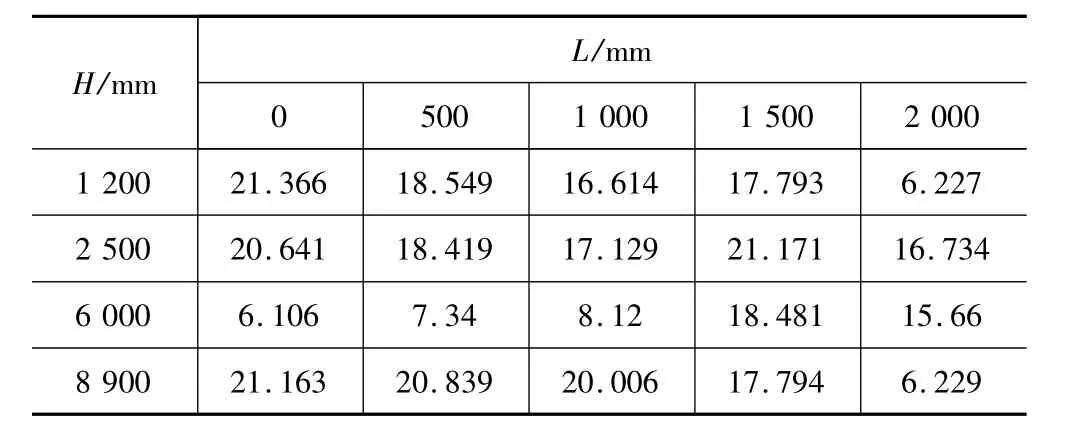

表7 低头量的判别点的Y向绝对位移 mm

机床的变形是由自重引起的,选择滑枕端部位置作为低头量的判别点。该点在自重作用下的Y向(见图6)绝对位移如表7。以表7中的数据得曲线图如图7所示。

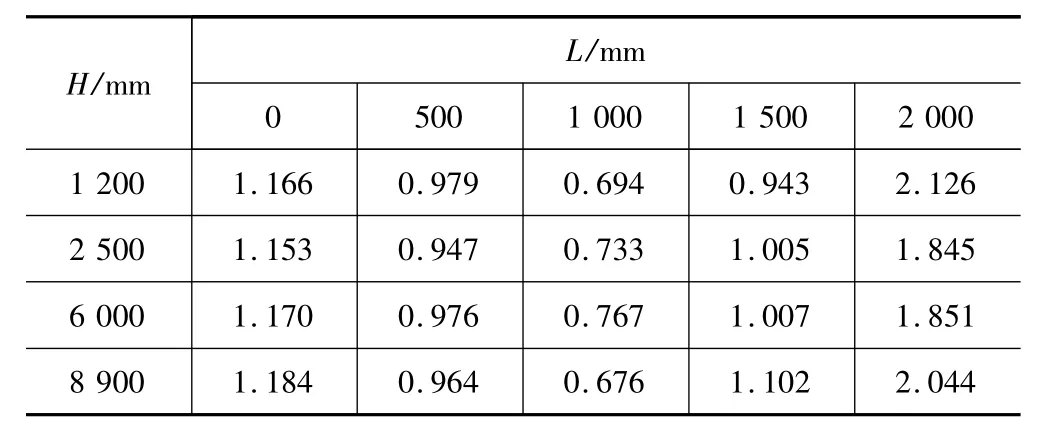

为了判断滑枕伸出过程中滑枕移动的直线度是否满足国家机械行业标准规定的要求(不大于0.02 mm/500 mm),取滑枕未伸出时低头量判别点的Y向位置为基准线(如图6)。对一定的主轴箱高度,在滑枕伸出过程中,该基准线的位置是固定不变的。这样在滑枕伸出过程中,低头量判别点与基准线之间的距离可用来判断是否满足国家机械行业标准。而滑枕伸出过程中,低头量判别点与基准线之间的距离可由表7得到,即表7中第2列以后各列的数据与第2列的数据作差,称之为低头量的判别点Y向相对位移,如表8。以表8中的数据作的曲线图如图8所示。

表8 低头量的判别点Y向相对位移 mm

在有限元模型中,仅对机床设计方案中各构件的弹性变形进行计算,没有考虑加工误差和油膜厚度变化引起的刚体位移。仅就弹性变形而言,从表8可以看出,低头量判别点的Y向相对位移随着滑枕伸出迅速增大,这与悬臂梁的变形特点一致。主轴箱位置越高,Y向相对位移越大,这是因为Y向相对位移中包含了立柱的变形成分,而立柱的变形从下至上逐渐变大。在滑枕行程1 000~2 000 mm范围内,Y向相对位移超过了国家机械行业标准,因此,必须进行变形补偿。

3 结语

应用有限元分析软件对落地铣镗床进行了结构静力学分析,得到了整机及各组件的变形云图和应力分布云图,并给出了滑枕挠曲变形与滑枕行程间的关系曲线,根据分析可以得出如下两点结论:

(1)机床各部分的应力水平很低,符合机床结构高刚度低应力的特点。

(2)当滑枕行程为1 000 mm时,其Y向相对位移为28.886 μm,此变形量能够满足精度要求。在滑枕行程1 000~2 000 mm范围内,Y向相对位移超过了国家机械行业标准,必须进行变形补偿。

[1]吴凤和,王少伟,杨育林,等.超重型数控落地铣镗床滑枕挠曲变形补偿研究[J].中国机械工程,2010,21(20):2416 -2420.

[2]蔡有杰,陆义南.大型铣镗床主轴滑枕变形分析与改进方法[J].机械设计与制造,2008(3):127-128.

[3]尚晓江,邱峰,赵海峰,等.ANSYS结构有限元高级分析方法与范例应用[M].北京:中国水利水电出版社,2008.

[4]机械行业国家标准,JB/T8490.1-96.数控落地铣镗床、落地铣镗加工中心精度检验[S].北京:中华人民共和国机械工业部,1997.