一种新型实用的空间误差补偿方式*

2012-09-28常文芬王春光任海涛

常文芬 王春光 任海涛

(北京工研精机股份有限公司,北京 101312)

空间误差补偿是数控机床的一项共性技术。自上世纪90年代以来,空间误差补偿技术得到了广泛的关注,其主要的目的是在不增加机床制造成本的情况下进一步提高机床的精度。

机床的主要组成部件假设为做刚体运动,对于三轴机床有21项误差[1],包括3个线性位移误差(定位误差)、6个直线度误差、9个转角误差和3个垂直度误差。如图1所示,21项误差分别为:

线性位移误差(定位误差):EXX、EYY、EZZ;

直线度误差:EYX、EZX、EXY、EZY、EXZ、EYZ;

转角误差:EAX、EBX、ECX、EAY、EBY、ECY、EAZ、EBZ、ECZ;

垂直度误差:ФXY、ФYZ、ФXZ。

关于空间误差补偿,笔者认为最关键的技术在于误差的测量及如何实现补偿。对于误差的测量,其关键点又在于如何辨识出数控机床的21项误差;而更进一步的补偿的实现则更多地取决于数控系统的功能。由于目前国内高端数控机床主要采用进口数控系统如Fanuc、Siemens等公司的控制系统,这些数控系统并不会开放其内部通讯协议,也造成了测出的误差值无法直接传入系统进行快速实时控制。目前很多处理方法是修改数控系统的G代码,从而最终达到误差补偿的目的。这一方式可以针对不同的数控系统,实现跨系统补偿,但对于机床最终用户而言则过于复杂,而且G代码的修改也使得最终执行的NC程序难以与工件加工位置一一对应,用户很难适应,因此不能得到广泛的应用。另一种方式是在系统外增加外加的补偿器,但这种方式等于在系统执行命令的过程中增加了一道转换,必然会影响补偿的精度和快速性。

利用重大专项的契机,笔者公司采用了德国ETALON公司的高精度激光跟踪仪与Fanuc公司的高端31i数控系统结合,实现了最终的空间误差补偿。这种方式的采用,使得机床制造商可以在工厂内对机床进行一系列误差补偿试验,并形成最终补偿数据植入数控系统。对于用户而言,只要机床的使用状态没有大的偏离,就可以达到较高的机床精度。

1 误差的测量与辨识

关于数控机床的误差测量与辨识,目前比较通用的方式是使用激光干涉仪采用9线法或22线法进行测量和辨识。这些方法得到了学术界的广泛承认,利用计算机程序进行计算分离,可以方便地得到机床空间的21项误差。其局限性主要表现在:需要对机床空间的9条线或22条线进行测量,而采用激光干涉仪对这9条线或22条线进行测量时,必然需要很多的工装才能实现,这就使得测量的过程过于复杂,而且工装的刚性也会影响最终的测量精度。

基于此,笔者采用了德国ETALON公司的高精度的激光跟踪仪进行误差的测量。

1.1 原理

该激光跟踪仪的原理是通过测量长度,最终通过软件计算空间误差的方式来实现空间误差的测量。

如图2所示,将机床的整个行程构成的空间分成若干个小的栅格,通过一个放置在工作台上的跟踪机构,激光跟踪仪中的激光干涉仪可以自动跟踪固定在机床主轴上刀具安装处的反射镜。当机床间歇地逐点沿空间栅格移动时,激光干涉仪自动记录栅格每一点的长度测量值。通过跟踪仪固定在数控机床工作台上的最少4个不同点(高度和位置),反射镜固定在主轴上,进行每一个固定点的多次长度测量,利用软件中的数学分析功能可以分析出机床3个直线轴所有系统误差,包括:定位误差、直线度误差、转角误差以及所有正交轴互相之间的垂直度误差。

传统的激光跟踪仪进行测量时,由于跟踪仪的角度运动偏差很难达到微小,因此其整体的精度就受到了局限。

德国ETALON公司的高精度的激光跟踪仪其特殊性在于引入了一个高精度的球,并使该球与跟踪仪角度运动不相关,从而达到了很高的长度测量精度。

如图3所示,该激光跟踪仪使用高精度球2作为干涉仪的参考镜,球的面型精度小于50 nm,并且该球与跟踪仪的回转和摆动两个轴没有直接关系,因此回转和摆动轴的精度不会影响到测量的精度,其旋转中心的稳定性可保证优于0.3 μm。干涉仪的分辨率为1 nm,整个测量的精度为0.2 μm+0.3 μm/m。安装了内置的温度、湿度和压力传感器,用以对环境状态的影响进行补偿。

1.2 实际测量过程

图4所示为用于空间误差补偿试验的卧式加工中心,图5为试验现场。在工作台上固定一个平板,平板上固定激光跟踪仪,主轴头上固定反光镜(猫眼)。图5所示为在工作台上所需测量4个位置中的一个位置安装了激光跟踪仪,按照同样的方式可以布置其他3个测量位置。安装时激光跟踪仪应尽量安装于机床的边界位置,这样可以使得测试的空间最大,从而测得更多的点,获得更高的精度。

与激光跟踪仪相连接安装于平板上的还有温度、湿度和压力传感器,可以补偿环境的温度、湿度和压力变化。另有3个温度传感器布置在光栅附近,用以补偿机床温度变化对检测产生的影响,如图6所示。软件界面如图7所示。

2 误差的补偿

利用以上方法进行4次测量后,得到可用于Fanuc 系统的两个文件 comp3d.txt和 compdata.txt,其中一个用于描述每个轴的补偿点数(该点数决定了空间栅格的数目),另一个用于存储计算出的每一点的误差补偿值。将这两个文件读入控制系统,即可将文件所包含的数据直接写入控制系统进行补偿。

3 实际补偿前后的比较

通过以上测试和补偿,可得到诸如图8所示的补偿前后的图像。图8中的EZY是机床沿Y轴线运动的直线度在Z方向的误差分量,补偿前为4.2 μm,补偿后为1.2 μm。其他各项误差补偿前后的比较图略。所有补偿结果如表1所示。

表1 补偿结果

从表1可以看出,机床共检测并补偿了17项误差,另4 项EBX、EAY、EBY、ECY则由于控制系统无法进行刀具偏置补偿,只能采用系统中“减少刚性”(Reduced Rigid Body)的数学模型,因此无法测得。可通过选用不同的数控系统实现21项误差值的测量。

补偿后,机床几何精度总体有较大幅度提高,而且各项数据更趋于均衡,无局部大误差值的出现。说明在误差补偿的过程中,由于每个直线轴的各项误差需要互相借补,实际上是一个均衡和优化的过程,不可能所有误差项均降到很小的值。对于通用机床而言,针对的是各种不同需求的用户,因此各项误差值的均衡也是机床厂家希望达到的结果。

同时可以看出,其定位误差的补偿效果不够理想,这说明空间误差补偿对于几何精度的补偿更有效,而对于定位精度而言,还需要控制系统的传统补偿功能来予以提高。

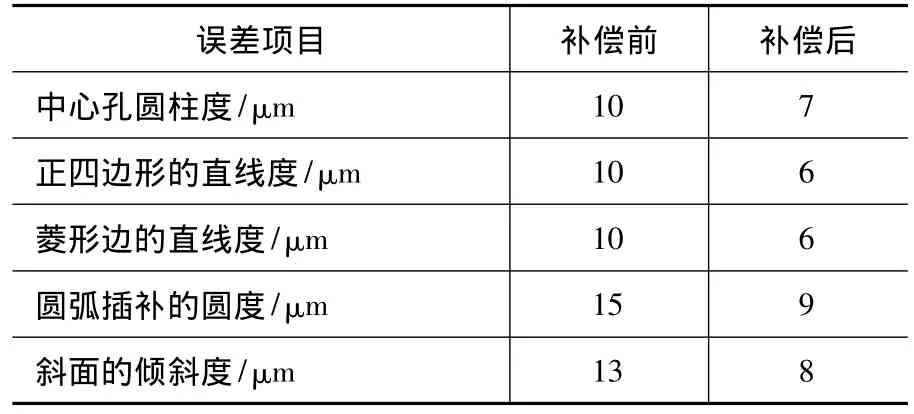

图9为补偿前后进行精加工试切件实际加工的现场。按照 GB/T 20957.7-2007精加工试切件精度检验标准,对标准精加工试切件按照标准规定的刀具和进给量进行加工,在补偿前后得到表2的结果。

表2 精加工试切件的精度

从表2可以看出,补偿后其各项加工精度基本有30% ~40%的提高。

需要说明的是,以上补偿过程均是在车间不具备恒温条件的情况下进行的。虽然温度传感器在系统中的加入和使用可以在一定程度上补偿温度变化产生的变形,但由于机床在温度变化时其变形是非常复杂的,很难得到准确的补偿,因此也对补偿的效果产生一定的影响。

4 结语

通过以上理论和试验可以看出,这种新型的误差补偿方式只需要一个平板和激光跟踪仪就可以完成,对于机床制造商而言比较实用。由于机床误差中的刀具误差和工件安装误差与实际机床使用用户的技术水平和条件有很大关系,对于机床制造商而言很难控制和把握。因此,我们采用这种方式从机床制造的过程中获得机床本身的较高精度,当用户使用的时候只要控制好使用的刀具和工件安装问题,则可以获得较高的加工精度,因此具有很好的实用价值。以上为笔者在实际使用中的一些个人体会,或有不当之处,请批评指正。

[1]Schultschik R.The components of the volumetric accuracy of multi-axes machine[J].M.T.D.R.Conf.Proc,1973,14:307-315.

[2]Schwenke H,Franke M,Hannafor J,et al.“Error mapping of CMMs and machine tools by a single tracking interferometer”[J].CIRP Annals,Manufacturing Technology,2005,54(1):475-478.