基于无转速定位信号的非接触叶片振动测试技术

2012-09-28杜少辉王德友孙凤新

胡 伟,杜少辉,王德友,孙凤新

(中航空工业沈阳发动机设计研究所,沈阳 110015)

0 引言

旋转叶片的振动测量是航空发动机研制中重要的测试项目之一。接触式测量——应变量电测法应用最广泛,它能较好地确定叶片的振动特性和响应结果。但由于应变计和引电器在改装成本、安装周期和使用寿命都会限制其应用。对此,自20世纪70年代开始,前苏联、美国、德国、日本、荷兰等国家先后开展了非接触式叶片振动测量技术研究[1]。美国国家技术研究中心、AEDC组织将非接触式叶片振动应力测量系统简称为NSMS(Noninterference Stress Measurement System)系统,德国MTU公司简称为OBM(Optical Blade Vibration Measurement)。非接触式叶片振动应力测量方法已成为发动机转子叶片动应力测试的重要手段之一[2]。波音777-PW4084发动机、A380-GP7200发动机、F35-PW F135发动机均采用非接触叶片振动应力测量方法。据报导2006年F35战斗机在飞行状态对PW F135发动机叶片实现了机载非接触式叶片动应力测试。据美国文献报导,非接触式叶片振动应力测量技术采用以转速定位信号为基准识别高速旋转的叶片[1-5],并利用转速周期数据实现叶片振幅归一化处理[7-8]。但由于转速定位传感器安装于发动机转子部件内,需要对发动机转子部件测试改装,周期长,在发动机运转中存在传感器脱落打伤发动机的隐患。

本文针对转速定位应用存在的问题开展基于无转速定位信号的非接触叶片振动测试技术的研究。

1 无转速定位信号的非接触叶片振动测试结果

1.1 非接触式叶片振动测量基本原理

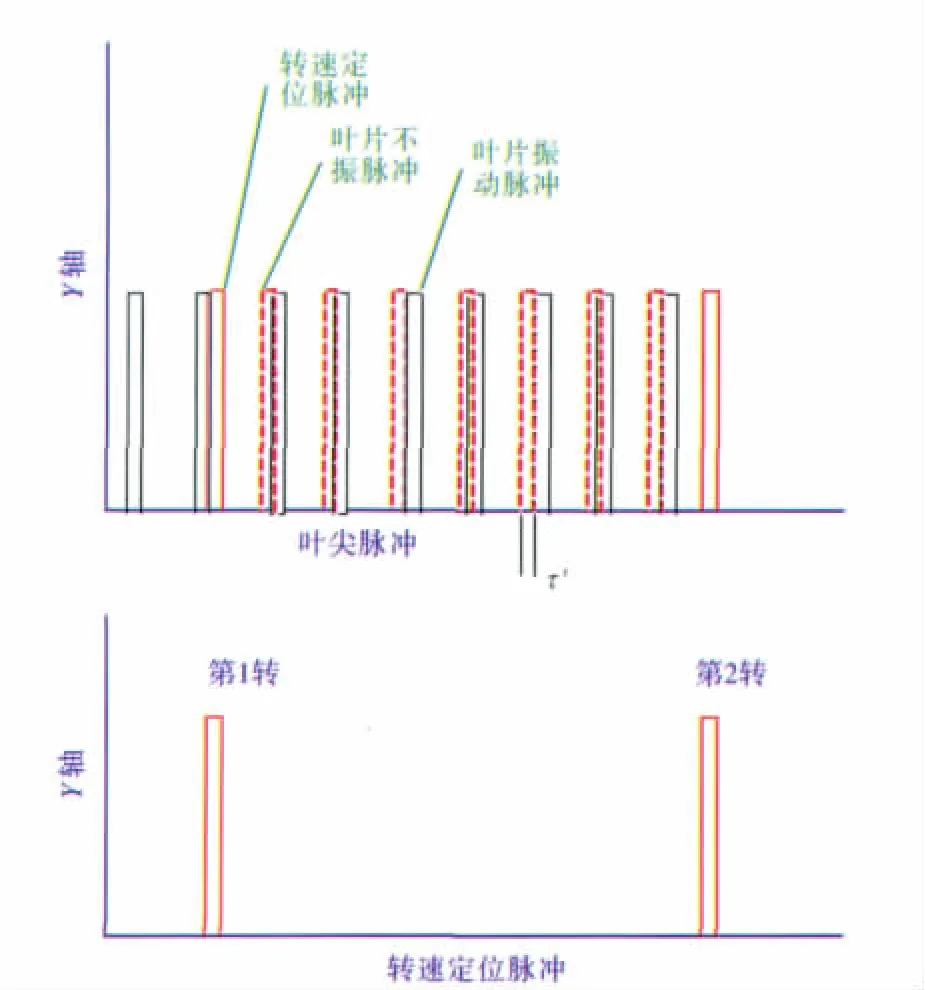

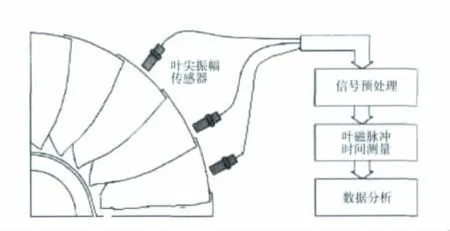

非接触测量技术的基本原理是在叶片旋转平面的机匣上安装传感器,叶片掠过传感器得到叶片振动幅值、频率、相位等信息,进而分析整级叶片的振动[3-8];利用安装于静子机匣上的传感器测量叶尖通过的时间,依据转动轴上的定位参考传感器确定叶片没有振动时叶尖时间间隔与转速。当叶片振动时,叶尖产生偏移,叶尖到达传感器的时间发生改变。根据变化量得到叶片振幅、相位和频率等振动参数。当在机匣上安装多个传感器时,叶尖定时技术完全能够给出旋转叶片振动特征。测量原理如图1所示。

图1 测量原理

式中:b为机匣上测量探头与参考探头的距离;ts为叶片通过测量探头与参考信号时间间隔;t为时间变量;v为旋转切线速度;ω为叶片固有角频率;a为叶片振幅;φ为叶片振动初始相位角。

式中:τ'为叶尖脉冲时间变化。

通过定位参考信号,计算比较叶片不振时通过时间与叶尖通过传感器的时间,得到叶尖脉冲时间变化τ',确定叶片振幅。

1.2 无转速定位信号非接触式叶片振动测量

在机匣上安装3支叶尖振幅传感器,利用其中1支作为转速周期信号,无转速定位信号系统构成如图2所示。

图2 无转速定位信号系统构成

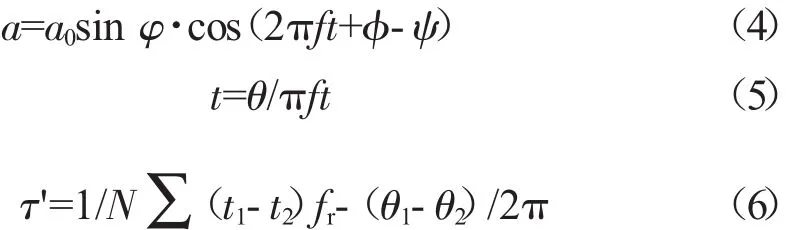

叶片振幅算法推导

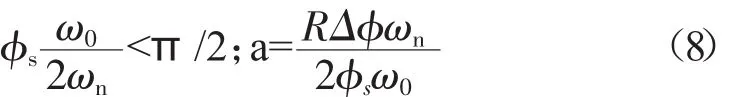

式中:φ为叶片振动角度;φ为叶片共振响应相位;fr为转速频率;N为转速。

用式(6)计算叶片时间偏移τ',得到叶片通过2个传感器的时间在θ1传感器1与θ2传感器2的时间差,叶片通过响应点叶片振动随频率变化

式中:Δφ为叶片振动角度变化量;φs为传感器角相位差;R为旋转半径;ωn为角速度。

叶片共振响应频率特性如图3所示。

当2支传感器轴向位置相同时,通过测量2支传感器叶片到达时刻可得到叶片掠过2个传感器的时间,依据式(9)得到叶片振幅。在应用中,需要考虑传感器安装处机匣变形、转子径向移动、2支传感器轴向位置差异等叶片间相互影响,各种因素均可引起叶片振动幅值测试噪声。

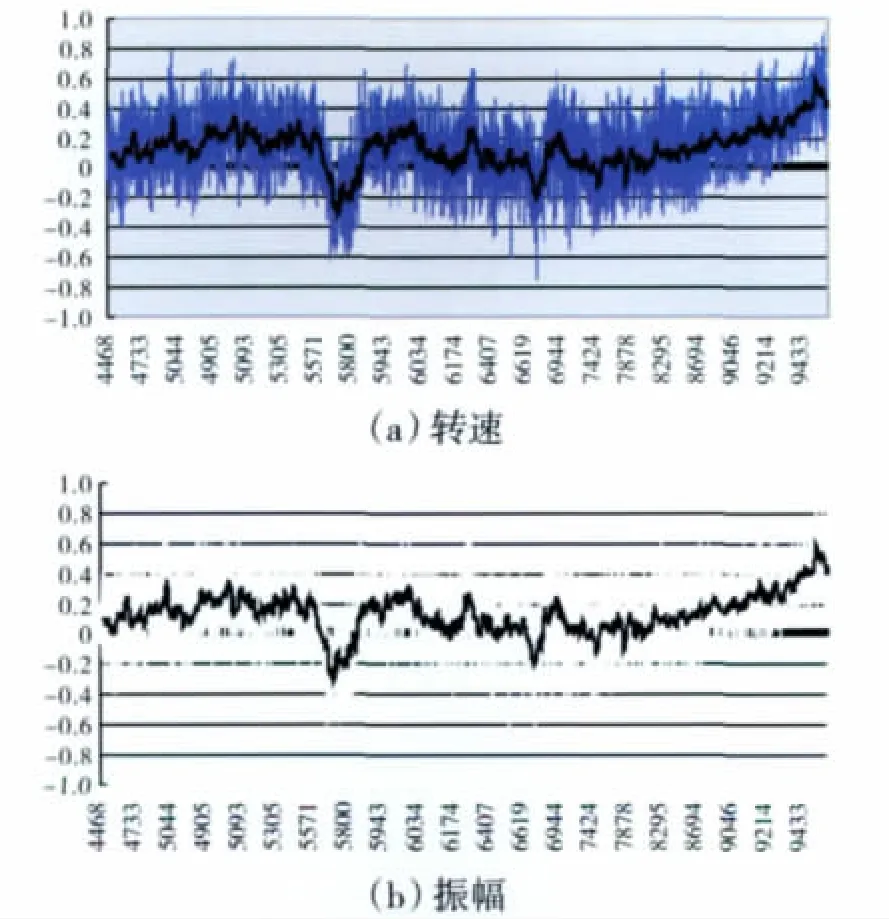

在实测数据中,将不可避免含有附加信息,其中,部分含有噪声的测试结果不能直接分析叶片振动响应,需进一步数值计算,并将所有计算分析的响应曲线减去测量曲线,得到叶片振动响应曲线。数值计算去除噪声前后叶片响应曲线如图4所示。该噪声幅值决定每个模态与发动机阶次和振幅峰值,其振动峰值可能隐藏在噪声之内。

图3 叶片共振响应频率特性

图4 删除噪声前后叶片转速-振幅曲线

在含有噪声的测量结果中不能辨别一些高阶小振幅共振响应点,因为在所有轴向测量位置,没有比较好的方法得到高的应力转换系数。测量结果可能只给出个别叶片或所有叶片最大值[10-11]。

1.3 无转速定位信号非接触式叶片振动测量误差分析

无转速定位信号非接触式叶片振动测量误差主要由传感器安装轴向位置差异、机匣热变形和定位叶片振动等引起。

1.3.1 机匣热变形引起测量误差

机匣热变形引起机匣径向位移,传感器与叶尖探测距离发生变化,引起叶尖脉冲宽度变化,如图5所示。最终造成叶片脉冲到达时刻变化,并带来测量幅值误差。

假设机匣变形Δd

图5 机匣热变形叶尖脉冲宽度变化

式中:Δt为叶尖脉冲变化;15°为光纤发散角度;Δd为机匣变形;fn为转速频率;Δa为叶片振幅误差。

1.3.2 2支传感器安装轴向位置差异引起测量误差

当2支传感器安装轴向位置存在差异时,将引起测量的叶片周向位移变化。如图6所示。

传感器1与传感器2时间差τ'由叶片振幅与2个传感器轴向位置差组成。

传感器轴向位置差引起叶片到达时刻不一致,当叶片发生弯曲振动与扭转振动时,对叶片振幅测试产生不同的影响。如图7所示。

图6 传感器轴向位置

图7 2传感器轴向位置不同

式中:tv为叶片振动引起的时间变化;ts为轴向位置的时间变化。

由于2个传感器轴向位置不同引起叶片振幅误差Δa

式中:α为叶片安装角;p为2传感器轴向间距;ωn为转速频率;ω0为叶片共振频率。

2个传感器轴向位置差别与测量误差成正比。

1.3.3 叶片间相互影响

(1)叶片发生整阶次振动

当第1个叶片发生振动时,将对后端的整级各叶片振幅测量产生影响。当叶片发生整阶次振动时,若转速没变化时,叶片到达周期与转速周期相同,如图8所示。叶片振幅以式(9)描述,振幅与起振时初始相位有关,而与转速无关。

图8 1#叶片不振时与发生整阶次振动时转速周期

式中:ti为第i个叶片到达时刻;Nb为叶片个数;t1为1#叶片发生整阶次振动时叶片到达时间。

每个叶片振幅均受到量值相同的影响,在各叶片振幅计算中减除1#叶片振幅。因此,当1#叶片在某转速发生共振时,其振幅大小直接影响其它各叶片振幅的误差。1#叶片振幅越大,其它叶片测量的误差越大,各叶片出现相同方向振幅变化,类似于各叶片振幅叠加相同的直流偏移。

(2)叶片发生非整阶次振动

当第1#叶片没发生振动时,转速周期T与叶片发生非整阶次振动,由于叶片振动频率与转速不成整数倍,叶片到达时间Tb1、Tb2与转速周期T不相同,将引起叶片振幅误差。如图9所示。

图9 1#叶片不振时与发生非整阶次振动时转速周期

式中:fr为转速周期由Tb1代替,τ'产生误差。

叶片振幅大小直接影响误差,不同振幅带来的测试误差见表1。

表1 叶片发生非整阶次振动引起振幅测量误差

式中:Tn为叶栅时间;K为1#叶片振幅占叶栅间距系数;T'为转速周期

2 试验验证及应用

在旋转试验器上,通过无转速定位与有转速定位测试方法的验证对比试验,以验证无转速定位测试方法的测量准确性。并分析当叶片发生共振时,对测试结果的影响。

采用气流激振方法对旋转状态的模拟叶盘激振,6个叶片分别在不同的转速产生共振,2种测试结果均表明,叶片通过共振转速时,叶片振动相位发生变化。

试验表明,3#叶片存在2个共振转速,如图10所示。其中在1707 r/min时,每个叶片都出现相同的共振峰值,说明定位叶片在1707 r/min产生共振时,叶片共振转速为1640 r/min。3#叶片在1640 r/min产生共振如图11所示。

图10 无磁钢定位3#叶片共振转速-振幅

图11 磁钢定位3#叶片共振转速-振幅

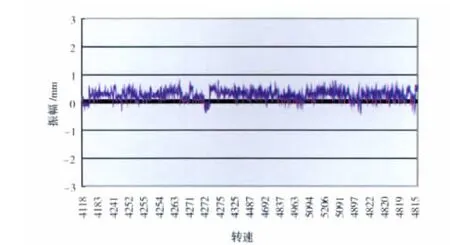

某型燃气轮机采用双光纤无转速定位方法测量叶片振动,在4100~5100 r/min范围测试结果表明,无转速定位方法可测量叶片共振转速和振幅。2#叶片在4270 r/min发生共振,振幅为0.45 mm;3#叶片在4480 r/min发生共振。测试结果如图12、13所示。

图12 无转速定位3#叶片转速-振幅

图13 无转速定位2#叶片转速-振幅

3 结论

(1)无转速定位测试方法利用安装于机匣内的1路光纤传感器做为转速测试信号,可以实现非接触叶片振动测量,理论分析及试验验证均表明,当叶片发生共振时,测量结果遵循单自由度叶片振动间断相位法的理论。其结果与具有转速定位测试方法基本一致。

(2)在非接触叶片振动测量方法的应用过程中,要准确测量非整阶次振动叶片振幅,需研究定位叶片发生非整阶次振动的修正方法。

(3)为发动机工作叶片安全监视提供了更为简易的技术手段。

[1]Kurkov A P,Dicus J.Synthesis of blade flutter vibration patterns using stationary transducers[R].ASME 78-GT-160.

[2]Kawashima T,Ilnuma H,Wakatsuki T,et al.Turbine blade vibration monitoring system[R].ASME 92-GT-159.

[3]Watkins WB,Chi RM.Non-interference blade vibration measurementssystem for gasturbineengine[R].AIAA-87-1758

[4]StangeW A,NavarraK R.Advancedinstrumentation technology for the Integrated High Performance Turbine Engine Technology and High Cycle Fatigue Programs[R].ASME 98-GT-458.

[5]Heath S.A new technique for identifying synchronous resonances using tip-timing[R].ASME 99-GT-402.

[6]Schaber U.Non-contact vibration measurements of mistuned coupled blade[R].ASME 97-GT-190.

[7]胡伟,王德友,杜少辉,等.非接触式数字光纤叶片测振系统研究及应用[J].航空发动机,2010,(36)1:38-41.

[8]胡伟,杜少辉,王德友,等.基于叶尖定时确定叶片共振频率的新技术[J].测控技术,2010,29(增刊 1):91-94.

[9]Heath S Imregun M.A review of analysis techniques for tip-timing measurements[R].ASME 97-GT-213.

[10]ChiRM,JonesH T.Demonstration testingofa non-interference technique for measuring turbine engine rotor blade stresses[R].AIAA-88-3143.

[11]胡伟,王磊,米江.基于叶尖定时技术分析叶片非整阶次振动[J].航空科学技术,2011(6):55-59.

[12]李勇,胡伟,王德友,等.非接触式转子叶片振动测试技术应用研究[J].航空动力学报,2008,23(1):1148-1153.