涡轴发动机动力涡轮转子平衡状态影响因素试验研究

2012-09-28邓旺群

邓旺群,王 桢,周 扬,杨 海

(中航工业航空动力机械研究所,湖南株洲 412002)

0 引言

现代航空涡轴发动机多为中小型发动机,是1种高转速、高压比、高温发动机,主要作为直升机的动力,为了满足日益增长的发动机高功重比要求,希望设计出柔性更好的转子和质量更轻的结构,工作时转子的挠度小,径向间隙变化小,这些要求给转子轴系的设计和高速转子动力特性设计带来了新的问题和困难,直接关系到发动机研制的成败。减小振动,控制间隙以减小性能损失,以及降低支承结构载荷是转子动力学设计准则所涉及的关键内容[1]。国外针对涡轴发动机高速柔性转子开展动力学研究已近半个世纪,从20世纪70年代起,针对T700发动机的动力涡轮转子/单元体和燃气发生器转子的动力学问题开展了系统的研究[2-3],近10年来,国内针对涡轴发动机开展高速转子动力学研究也取得了明显的进展[4-13],但与发达国家相比,还存在很大的差距。

本文针对某涡轴发动机动力涡轮转子开展试验研究,该发动机采用了前输出轴方案,其动力涡轮转子具有空心、薄壁、大长径比、二端带弹性支承和挤压油膜阻尼器、空心传动轴内安装测扭基准轴、2级动力涡轮盘位于转子一端的结构特点,工作在2阶弯曲临界转速之上,转子动力学问题十分突出,该转子在装机前需完成高速动平衡试验[11]。然而,要确保高速动平衡后的动力涡轮转子在整机上具有良好的振动特性,也就是说不实质性地破坏转子高速动平衡后的平衡状态,有必要对影响转子平衡状态的主要因素开展研究,即在高速旋转试验器上针对花键配合和支座不同心这2个因素对转子平衡状态的影响开展系统的试验研究。

1 转子结构、试验设备和测试情况

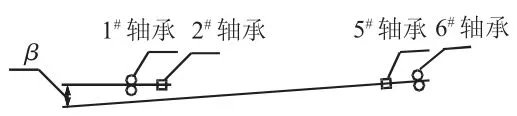

动力涡轮转子由传动轴、2级动力涡轮盘、动力涡轮轴承座、弹性支承等零部件组成,转子系统(动力涡轮转子和输出轴组件)由1#、2#、5#和6#轴承支承,其中:1#和6#为滚珠轴承,2#和5#为滚棒轴承,1#和2#轴承装在输出轴组件内,5#和6#轴承装在动力涡轮轴承座内;2#和5#轴承位置有挤压油膜阻尼器,5#轴承位置有鼠笼式弹性支承;传动轴与输出轴之间通过花键连接并作为动力涡轮转子的1个支点支承在输出轴组件内。研究的转子系统的轴承及相关的零部件全部是装机件,状态和边界条件与在发动机中的状态和边界条件完全一致,并且严格按照发动机的装配技术要求完成装配。此外,1#轴承为双列滚珠轴承,装配时已消除游隙,6#滚珠轴承在装配后的游隙很小,加之6#轴承在发动机工作时的温度与试验时的温度没有本质区别,因此,轴承游隙对试验结果不会有实质性的影响。

试验设备为卧式高速旋转试验器,由动力系统、增速系统、润滑系统、真空系统、电气系统、控制系统、测试系统等组成,设计转速和功率均满足试验要求,滑油为8号和20号航空润滑油按一定比例的混合油,动力通过两端带花键的浮动轴从输出轴组件输入(发动机实际工作时通过输出轴组件输出功率)。

试验过程中测量转子挠度(轴位移)和支座振动加速度,转子挠度测试仪器为VP-41振动分析仪,支座振动加速度由数据采集系统测得。

在试验过程中,转子的安装及测试如图1所示(1、2、3、4分别代表 1号、2号、3号、4号平衡凸台,其中,1号和4号平衡凸台可以用作高速动平衡试验的平衡面;符号“⊥”代表垂直方向,符号“=”代表水平方向;D1~D4为电涡流位移传感器,A1~A4为加速度传感器)。

2 试验过程

(1)试验前完成前、后支座轴向位置的计算,并把支座移到试验平台的相应位置上。

图1 动力涡轮转子在试验过程中的安装及测试

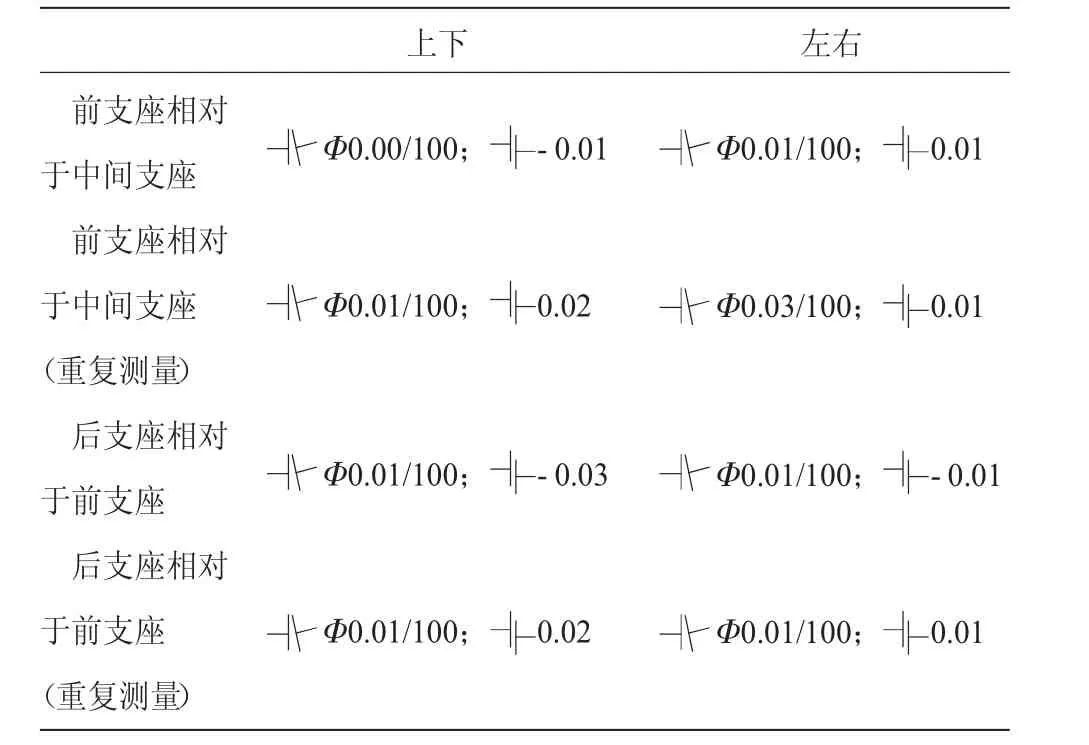

(2)用激光对中仪和专用调心工装先后完成前支座相对于中间支座(连接增速器和输出轴组件,以中间支座为调心的基准)、后支座相对于前支座的调心工作,其结果见表1,在试验平台上固定好前、后支座。

表1 支座调心结果 mm

从表1中可知:调心后前支座相对于中间支座、后支座相对于前支座均满足调心精度(上下和左右的开口误差均不大于Φ0.05 mm/100 mm,上下和左右的平移误差均不大于0.05 mm)要求。在后续的全部试验中前支座均不再移动。

(3)把装机配套使用的输出轴组件和动力涡轮转子在支座上安装好,安装过程中不需要移动前、后支座,通过转接座(输出轴组件和动力涡轮转子分别与1个转接座固定在一起)在支座上的前后移动使输出轴组件与中间支座、动力涡轮转子与输出轴组件分别连接起来,转接座与支座之间通过圆柱面定心。

(4)按照平衡判定准则(平衡判据)要求完成动力涡轮转子的高速动平衡试验,并在输出轴组件和动力涡轮转子花键配合的对应位置上做标记(以确保装机使用时花键的配合位置与高速动平衡试验时的配合位置一致),并把高速动平衡后的转子状态作为研究的初始状态。

(5)完成3次传动轴花键与输出轴花键配合状态的考核试验。即不移动支座,脱开传动轴与输出轴之间的花键连接,然后使传动轴花键与输出轴花键的相对配合角度分别变化约 90°、180°、270°,然后安装好转子进行试验。

(6)完成4次后支座平移考核试验。即依次使后支座平移垫高 0.1、0.5、0.7、1.0 mm(如图 2所示)后进行试验,并且每次在后支座垫高后,同样使用激光对中仪完成调心,确保上下的开口误差和左右的开口和平移误差均满足调心精度要求,只是2个支座的高度不同。

(7)完成2次后支座前倾考核试验。即依次使后支座的后端垫高0.05、0.10 mm(如图3所示)后进行试验,并且每次在后支座垫高后,同样使用激光对中仪完成调心,确保左右的开口和平移误差满足调心精度要求。

(8)完成2次后支座后仰考核试验。即依次使后支座的前端垫高0.05、0.10 mm(如图4所示)后进行试验,并且每次在后支座垫高后,同样使用激光对中仪完成调心,确保左右的开口和平移误差满足调心精度要求。

图2 后支座平移

图3 后支座前倾

图4 后支座后仰

3 试验结果及分析

在不同状态下,通过D1~D4电涡流位移传感器测得动力涡轮转子振动幅值(轴位移峰-峰值,转子挠度的2倍)随转速的变化曲线,然后读出各测点在临界转速下和额定工作转速下的振动幅值,(注:初始状态即高速动平衡后的转子状态,限于篇幅,本文不给出各种状态下转子振动幅值随转速的变化曲线)。

3.1 试验结果

3.1.1 花键配合状态考核试验结果

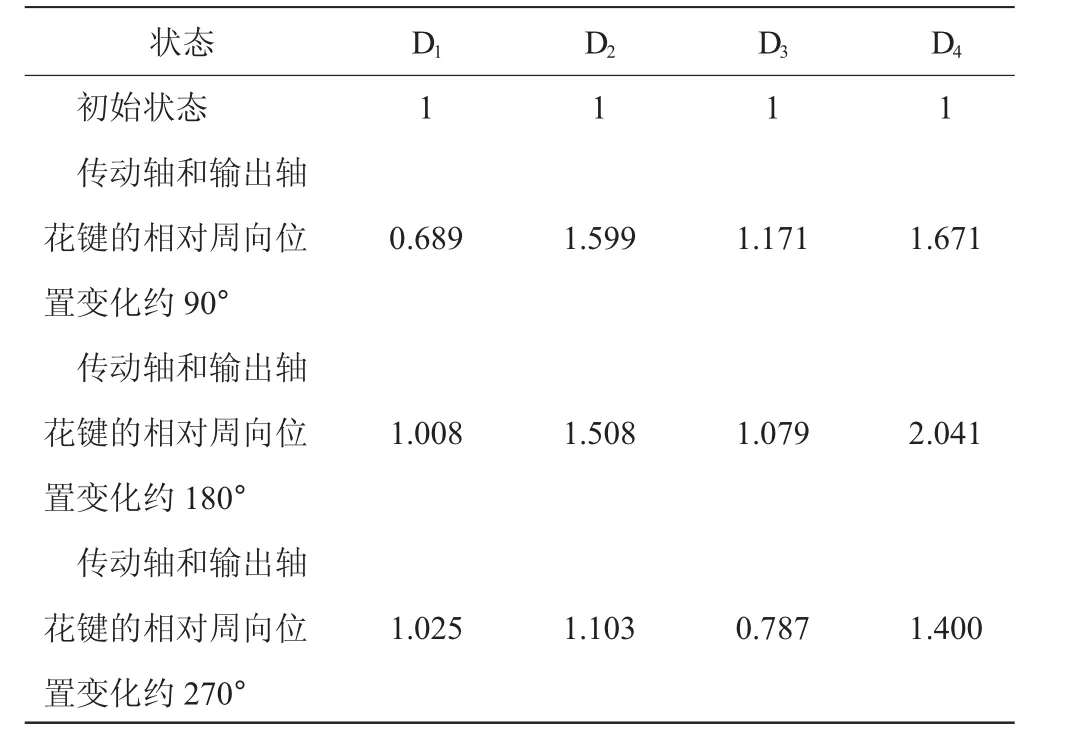

动力涡轮转子在花键配合状态考核试验中,由(D1~D4)传感器测得的临界转速和额定工作转速下的振动幅值(3次改变花键的配合状态),分别见表2、3。

表2 临界转速下的振动幅值(改变花键配合状态) μm

表3 额定工作转速下的振动幅值(改变花键配合状态) μm

3.1.2 后支座平移考核试验结果

动力涡轮转子在后支座平移考核试验中(花键配合恢复到初始状态),由(D1~D4)传感器测得的临界转速和额定工作转速下的振动幅值(共4次垫高后支座),分别见表 4、5。

表4 临界转速下的振动幅值(后支座平移) μm

表5 额定工作转速下的振动幅值(后支座平移) μm

3.1.3 后支座前倾或后仰考核试验结果

动力涡轮转子在后支座前倾或后仰考核试验中(花键配合恢复到初始状态),由(D1~D4)传感器测得的临界转速和额定工作转速下的振动幅值(共4次改变状态),分别见表 6、7。

表6 临界转速下的振动幅值(后支座前倾或后仰) μm

表7 额定工作转速下的振动幅值(后支座前倾或后仰)μm

3.2 试验结果分析

3.2.1 花键配合状态考核试验结果分析

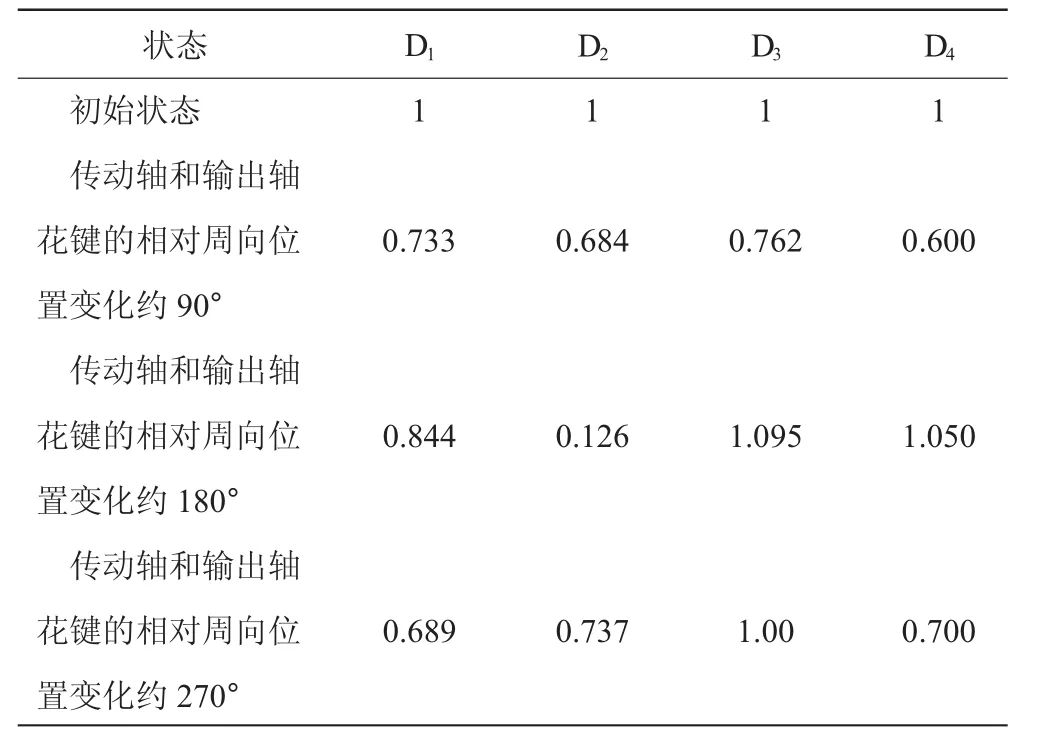

以各传感器在初始状态下测得的振动幅值为基准,分别对表2、3中的数据进行归一化处理,分别见表 8、9。

在传动轴花键和输出轴花键相对周向位置分别变化约90°、180°和270°的情况下,临界转速下转子振动幅值的最大变化分别为67.1%、104.1%和40.0%,额定工作转速下转子振动幅值的最大变化分别为40.0%、87.4%和31.1%。可见,在目前加工精度条件下,各齿还不能达到完全互换的目的,改变花键的配合状态(改变配合齿),对转子的平衡状态有较大影响。

3.2.2 后支座平移考核试验结果分析

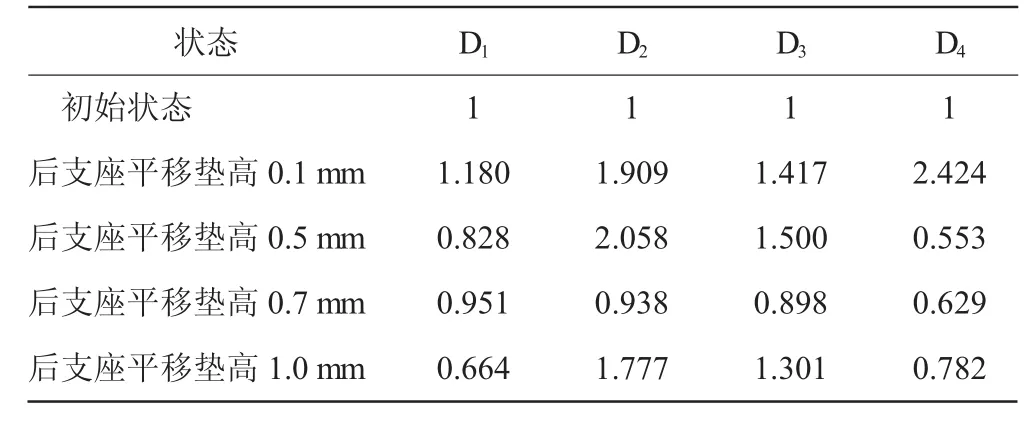

以各传感器在初始状态下测得的振动幅值为基准,分别对表4、5中的数据进行归一化处理,分别见表 10、11。

表8 临界转速下归一化的振动幅值(改变花键配合状态)

表9 额定工作转速下归一化的振动幅值(改变花键配合状态)

表10 临界转速下归一化的振动幅值(后支座平移)

表11 额定工作转速下归一化的振动幅值(后支座平移)

后支座分别平移垫高0.10 mm、0.50 mm.0.70 mm和1.00 mm,临界转速下转子振动幅值的最大变化分别为142.4%、105.8%、37.1%、和77.7%,额定工作转速下转子振动幅值的最大变化分别为50.0%、35.6%、28.9%和36.8%。可见,后支座平移(2支座不同心)同样对转子的平衡状态有较大影响。

3.2.3 后支座前倾或后仰考核试验结果分析

以各传感器在初始状态下测得的振动幅值为基准,分别对表6、7中的数据进行归一化处理,分别见表 12、13。

表12 临界转速下的振动幅值(后支座前倾或后仰)

表13 额定工作转速下的振动幅值(后支座前倾或后仰)

后支座前倾或后仰,临界转速下转子振动幅值的最大变化分别为 104.1%、77.6%、110.6%、和112.9%,额定工作转速下的转子振动幅值最大变化分别为74.2%、82.5%、51.1%和64.2%,可见,后支座的前倾或后仰(2支座不同心)同样对转子的平衡状态有较大影响。

4 结论

(1)对该型涡轴发动机来说,在目前加工精度条件下,改变花键的配合齿,对转子的平衡状态有较大影响,即传动轴和输出轴花键各齿的配合还不能达到完全互换的目的。因此,在进行高速动平衡试验时,应使用装机配套的输出轴组件和动力涡轮转子;平衡试验完成后,应在输出轴和传动轴的相对周向位置作出标记,确保装机使用时不改变花键的配合状态。

(2)支座不同心对转子的平衡状态有较大影响。要使动力涡轮转子在装机使用时不明显破坏已达到的平衡精度(在高速旋转试验器上按平衡判据完成高速动平衡试验后所达到的平衡精度),必须保证输出轴组件和动力涡轮转子在发动机上良好定位并有较高的对中精度。

[1]朱梓根,刘廷毅,欧园霞,等.航空涡轴、涡桨发动机转子系统结构设计准则(研究报告)[M].株洲:中国航空工业第六0八研究所,2000:115-125.

[2]Burges G,RioR.T700 power turbine rotor multiplane/multispeed balancingdemonstration[R].NASA-CR-159586,1979.

[3]Walton J,Lee C,Marubn M.High speed balancing applied to the T700 engine[R].NASA-CR-180899,1989.

[4]邓旺群.航空发动机柔性转子动力特性及高速动平衡试验研究[D].南京:南京航空航天大学,2006.

[5]邓旺群,高德平.涡轴发动机动力涡轮转子高速动平衡技术研究[J].航空动力学报,2003,18(5):669-675.

[6]邓旺群,高德平,郭飞跃.航空发动机动力涡轮单元体高速动平衡试验研究[J].机械强度,2007,29(3):380-386.

[7]邓旺群,李上福,高德平,等.细长柔性转子高速动平衡方法[J].航空动力学报,2004,19(4):506-511.

[8]邓旺群,高德平,刘金南,等.转子高速动平衡技术在涡轴发动机整机减振中的作用 [J].航空动力学报,2005,20(1):78-85.

[9]邓旺群,高德平.涡轴发动机动力涡轮转子动力特性研究[J].航空动力学报,2003,18(6):717-722.

[10]邓旺群,郭飞跃,高德平.航空发动机高速柔性转子动力特性计算[J].振动与冲击,2006,25(5):130-133.

[11]邓旺群,王桢,舒斯荣,等.涡轴发动机细长柔性转子动力特性及高速动平衡技术研究[J].振动与冲击,2012,31(7):162-165,170.

[12]邓旺群,高德平.一种估算测扭基准轴不平衡量的试验方法[J].航空发动机,2003(1):5-8.

[13]邓旺群,郭飞跃,高德平.装实心和空心传动轴的动力涡轮转子动力特性对比研究[J].航空发动机,2005(1):6-9,27.