卧式加工中心设计与选用的若干基本问题

2012-09-26龚仲华

龚仲华

(常州机电职业技术学院,江苏常州213164)

卧式加工中心是企业常用的高效、自动加工设备,其适用范围广、功能强、价格高。随着制造技术的进步,机床结构不断推陈出新、功能日益增强,并出现了各种高效、高速、高精度加工和五轴加工机床,以至于部分设计人员在机床设计或设备选用时出现了一些问题。本文就卧式加工中心的型号、结构形式、自动换刀、工作台交换和五轴加工等基本问题进行了分析和说明,指出了不同形式机床的特点及适用范围,希望能为机床设计人员和设备选用者提供参考。

1 机床型号

根据GB/T15375-2008(包括1994版)《金属切削机床型号编制方法》标准规定,国产卧式加工中心一般归为卧式镗铣类机床的TH63**组,但由于传统习惯,绝大多数卧式加工中心型号中的主参数是机床回转工作台的规格,而不是标准中所规定的镗轴直径。例如,TH6363表示其回转工作台的规格为630 mm×630 mm等。

GB/T15375标准未对工作台自动交换(APC)、五轴加工和复合加工规定专门的通用特性、结构特性代号,因此,此类机床的型号一般由机床生产厂家自行命名,目前尚不规范。例如,北京机床研究所将以卧式车床为基础的车铣复合机床的型号定义为CXHA61**,沈阳机床集团将以刨台卧式镗铣床为基础的车铣复合机床的型号定义为TCHA65**等,都是既符合标准又能代表机床特性的较好命名方法。

值得一提的是,金属切削机床实际上分为传统加工和非传统加工(特种加工)两类,GB/T15375标准适用于传统加工机床,而电加工等特种加工机床的型号编制有自己的标准(JB/T 7445.1-2005),但在部分大专院校的教材[1]上,认为特种加工机床是属于 GB/T15375标准类别代号为D的机床,这种说法值得商榷。

2 结构形式

卧式加工中心的结构形式在很大程度上决定了机床的基本性能和适用范围,在设计和选用时需要首先予以确定。

卧式加工中心的基本结构有工作台移动、立柱移动和主轴箱移动3种。工作台移动、立柱移动是卧式镗铣床的传统结构;主轴箱移动是为适应现代高速、高精度加工要求而研发的新颖结构。卧式机床的Y轴总是为主轴箱运动,故以上移动方式仅针对X、Z轴而言。

工作台移动的机床利用十字滑台实现X、Z运动,其床身通常为一字形(近似矩形),Z轴在下、X轴在上,工作台安装在X轴滑台上。这种机床的主轴刚性好、精度高,机床安装运输较方便,但工作台的结构层次多、左右运动的X轴支承刚性差,有时需要加辅助导轨,故较适合于小型卧式加工中心。

立柱移动卧式加工中心的床身为T形,立柱在床身上作X、Z向十字运动,工作台位置固定。这种机床的X、Y、Z三轴运动部件的重量恒定,机床刚性好,工作台承载能力强,工作台交换实现容易,但由于立柱连同主轴箱需要整体移动,运动部件的体积大、重量重,其快速移动速度、定位精度的提高较困难,故多用于大中型机床。

工作台移动和立柱移动的机床各有优缺点,为此,大中型卧式加工中心经常采用工作台/立柱混合移动结构,以减少结构层次、减轻运动部件重量、提高工作台承载能力。混合移动机床有Z轴为工作台移动、X轴为立柱移动和X轴为工作台移动、Z轴为立柱移动两类,前者X轴行程较短、工作台左右位置固定,适合于带矩形转台的大中型箱体加工机床;后者结构类似于刨台卧式数控镗铣床,X轴行程大,适合于无转台的床身、梁等长工件加工机床。

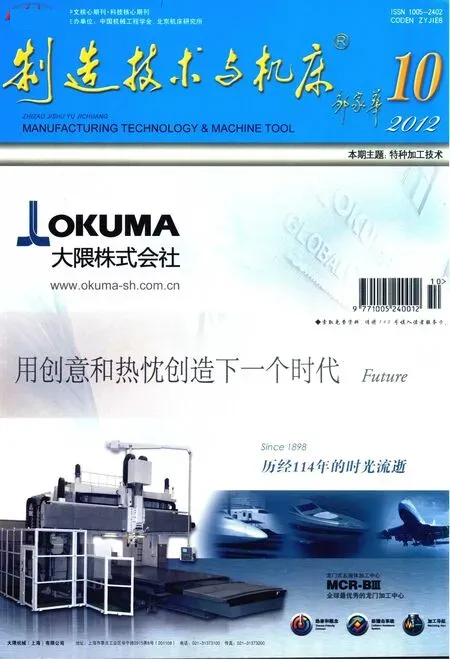

主轴箱移动是用于高速、高精度加工机床的新颖结构(如图1),它采用了宽框立柱,主轴箱随框式滑台的左右运动为X轴,在滑台上的上下运动为Y轴;滑枕主轴在主轴箱内的轴向运动为Z轴。由于机床具有立柱外框和滑台、主轴箱内框,故称为“框中框”或“箱中箱”结构。

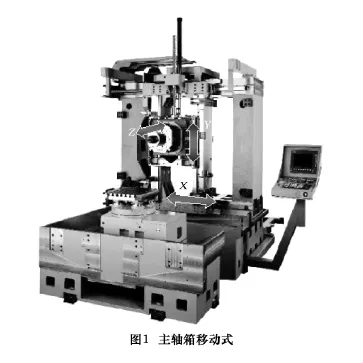

主轴箱移动的机床运动部件重量轻、结构对称性好,热变形小,自动换刀、工作台交换方便,但主轴刚性较差、输出转矩较小,故多用于高速卧式加工中心。为提高主轴刚性和精度,加大主轴输出转矩,实际机床也常采用图2所示的工作台/主轴箱混合移动结构,此类机床的X/Y轴保留了主轴箱移动运动部件重量轻、对称性好、热变形小的优点;而Z轴以工作台移动代替了滑枕,具有工作台移动机床主轴刚性好、精度高的优点,这是高速、高精度卧式加工中心常用的结构形式。

3 自动换刀

加工中心的刀库容量、刀具规格、换刀速度在很大程度上决定了机床的加工能力和效率,由于卧式加工中心的使用范围广、加工零件较复杂,对自动换刀装置(ATC)的要求高于立式加工中心,在机床设计和选用时应慎重考虑。

卧式加工中心的ATC虽然形式众多,但总体分为无机械手换刀和机械手换刀两种。

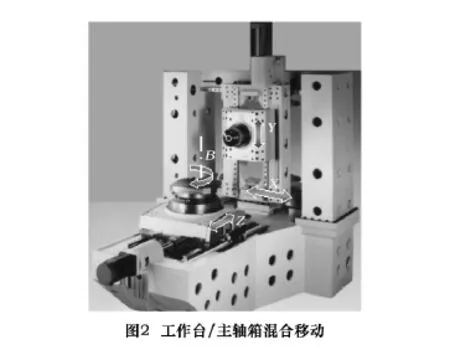

无机械手换刀的刀具交换需要通过刀库或主轴的相对运动实现,其结构简单、动作可靠、控制容易,但刀具不能预选,换刀时间较长。另外,为保证主轴能够直接装取刀具,刀具必须与主轴平行布置,刀库只能布置于紧靠主轴的侧前方(如图3)或立柱上方,故适合于刀库容量较小的小型卧式加工中心。

机械手换刀的机床刀库布置灵活、容量大、换刀快捷且可实现刀具预选,这是目前普遍采用的换刀方式。机械手换刀的刀库一般置于立柱侧面,高速换刀机床的机械手无移位运动,当刀具与主轴平行(如图4)布置时,机械手只需要进行伸缩、回转动作;如刀具与主轴垂直布置,则需要增加换刀位刀具的90°翻转运动。

在大中型卧式加工中心上,也有刀库远离主轴、刀具与主轴垂直的布置方式,这种机床在换刀时需要有机械手平移、转位等运动,换刀时间较长,ATC结构和控制也较复杂,故多用于对换刀速度要求不高的大型卧式加工中心。

4 工作台交换

加工中心配备工作台(托盘)自动交换装置(APC),可以节省工件装卸时间,提高效率,在机床设计和选用时应根据需要予以考虑。

卧式加工中心的APC与机床的结构密切相关,总体可分180°回转式和移动推拉式两类,前者又有平台回转、托架回转和托架移动回转3种。

平台回转式APC的工作位和装卸位的两个托盘固定安放在大型回转平台上,托盘交换只需要进行平台180°回转。这种APC的支承刚性好、回转平稳、动作简单、控制容易,但其体积较大、重量较重,两侧的工作台位置必须固定不变,故只能用于立柱或主轴箱移动的加工中心。

托架回转式APC的工作位和装卸位的两个托盘独立安放,交换时通过托架抬起将两工作台取出,然后托架回转180°交换两侧托盘。这种APC的结构紧凑、体积小、重量轻,但工作台的载重较小且不能有左右运动,这是中小型立柱移动、主轴箱移动或Z为工作台移动的混合移动机床普遍使用的形式。

托架移动回转APC的布局如图5所示,APC的结构和交换动作与托架回转类似,但托盘有工作位、工作侧交换位、装卸位3个安放位置,交换前需要将X、Z轴运动至规定位置,然后伸出托架、将托盘拉到工作侧交换位,才能进行托架抬起、180°回转、托架落下等动作。这种APC虽占地面积较大,动作相对复杂,但它可独立于机床安装,便于产品模块化、系列化,这是中小型工作台移动式机床普遍采用的形式。

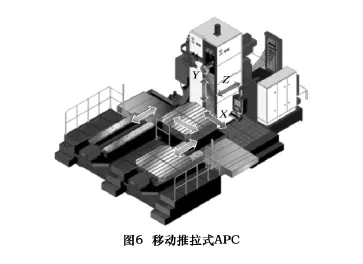

托架移动回转式APC的体积大、工作台承载小,因此,大型工作台移动式加工中心一般采用图6所示的移动推拉式APC。

移动推拉式APC可用于工作台移动或工作台/立柱混合移动的机床,托盘交换通过电动机或气动、液压油缸的推拉、平移实现。移动推拉式APC的装卸侧有两个位置,一个用来放置从工作位置拉出的托盘(空位);另一个安装需要换上(推入)的托盘,两个位置随着工作台交换的不断进行交替变换。交换时先将托盘拉到空位上;接着X轴移动到推入位置,将需要换上的托盘推入到工作位置。

移动推拉式APC的支承刚性好、运动平稳安全、结构简单,因此,多用于大型机床,但它对切屑清理的要求高,交换时易因切屑落入导轨而影响精度和正常动作。

5 五轴加工

卧式加工中心的回转工作台(B轴)布置十分方便,大多数机床为四轴控制。但是,由于其主轴箱一般位于框式立柱内,主轴摆动十分困难,故很难像立式机床那样采用主轴摆动和回转的五轴加工方式,因而,配置两轴回转工作台几乎是卧式五轴加工目前的唯一选择。此外,为保证机床的加工能力和性能,卧式加工中心的主轴输出转矩较大,主轴最高转速通常低于立式机床,其高速铣削加工性能亦不及立式机床。

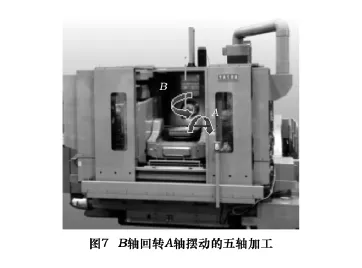

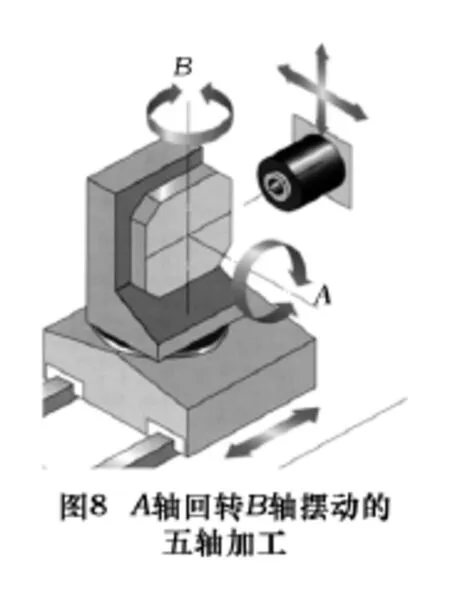

卧式五轴加工中心的两轴回转工作台有图7所示的B轴回转、A轴摆动(只能在指定范围内回转称摆动)和图8所示的A轴回转、B轴摆动两种。

配B轴回转、A轴摆动转台的机床在四轴以下加工时,工作台位于水平位置、B轴可360°回转,其作用相当于四轴卧式加工中心;需要五轴加工时,整个工作台可绕水平X轴摆动(A轴),摆动角一般在 120°(-15°~105°)左右。此类机床的工作台大、刚性好、工作台交换容易,故适合于大型复杂箱体、泵类零件的五轴加工;但由于A轴摆动角度较小,不宜用于叶片、叶轮类零件加工。

配A轴回转、B轴摆动转台的机床工作台为垂直布置,工作台可绕X轴360°回转(A轴),在四轴以下加工时,工作台安装平面可在与主轴平行或垂直的位置上360°回转,机床功能类似于带C或A轴的四轴立式加工中心;需要五轴加工时,工作台可绕Y轴摆动(B轴)使安装平面和主轴倾斜,摆动角一般在165°左右(-120°~45°)。这种结构机床的B轴摆动范围较大,适合于小型叶片叶轮类零件的五轴加工,但工作台规格和承载力小,工作台交换复杂。

6 结语

综上所述,不同结构的卧式加工中心各有优缺点,且机床的自动换刀装置、工作台交换装置等的设计和机床的结构布局密切相关,而其五轴加工性能则与双轴转台的配置有关,这些都是在卧式加工中心设计、用户选用时需要引起注意的基本问题。

[1]夏凤芳.数控机床[M].2版.北京:高等教育出版社,2010.

[2]周延佑,林益耀.高速加工机床和低价位机床技术发展新趋势[J].机械制造,1998(12).