新型Ni基耐蚀合金的相态转变及高温氧化动力学

2012-09-26张玉碧魏捍东王东哲王金太李长荣

张玉碧,魏捍东,王东哲,王金太,李长荣

(1. 重庆仪表材料研究所 国家仪表功能材料工程技术研究中心,重庆 400700;2. 北京科技大学 材料科学与工程学院,北京 100083)

新型Ni基耐蚀合金的相态转变及高温氧化动力学

张玉碧1,魏捍东1,王东哲1,王金太1,李长荣2

(1. 重庆仪表材料研究所 国家仪表功能材料工程技术研究中心,重庆 400700;2. 北京科技大学 材料科学与工程学院,北京 100083)

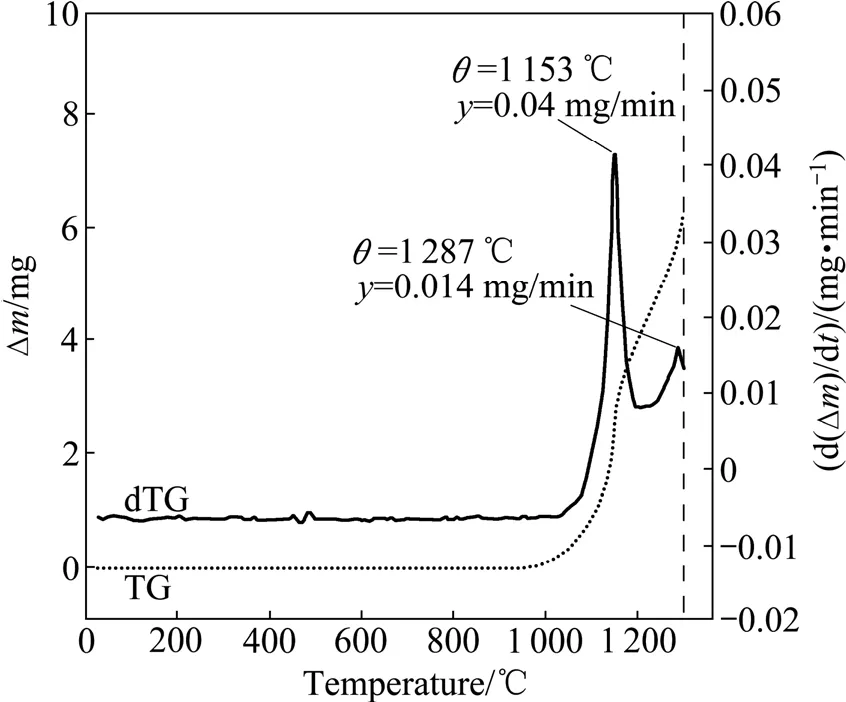

利用DSC-TG试验方法,对新型国产耐蚀合金3YC51在室温~1 600 ℃温度范围内的相态变化和1 300 ℃恒温氧化行为进行研究。DSC曲线结果显示,升温段在673、809与911 ℃处存在3个扁平的吸热峰,经SEM和EPMA分析,3个吸收峰分别对应于γ′、γ″和δ相;在720~980 ℃温区内存在相的析出和转变反应,反应终止于980 ℃;合金在1 224.8 ℃出现初熔,在1 354.6 ℃出现陡降最大放热峰,分析表明存在金属碳氮化物(Nb3CN与Ti3C)的共晶析出;在降温过程中,1 158.5 ℃出现一个较强的放热峰,对应析出的共晶Laves相;SEM和EPMA观察分析发现,合金中始终存在高熔点金属碳氮化物。合金在空气中氧化起始温度为1 047 ℃,由dTG曲线(d(∆m)/dt)判断其起始氧化速率较快,在1 153 ℃时达到最大值0.04 mg/min,3YC51合金在常压和1 300 ℃恒温氧化质量增量符合抛物线动力学规律;高温扩散导致氧化层有高温碳氮化合物和呈岛状结构的空洞出现。

镍基耐蚀合金;相态转变;高温氧化;动力学

3YC51合金是目前国内研制的一种新型时效强化型高性能镍基耐蚀合金(与Inconel 718和GH4169相当),广泛应用于石化装备和航空发动机叶片的制造。合金具有Ni、Cr、Mo、Nb和Ti等合金元素含量高的特点,在冶金及加工过程中存在复杂的相变,其基体相为面心立方(FCC)结构奥氏体γ相,常见的二次相有DO22型的γ″(Ni3Nb)、Ll2型的γ′(Ni3TiAl)、δ(Ni3Nb)相(分别简写为γ″、γ′和δ)和一些拓扑密堆相如σ、Laves相及金属碳氮化物(MCN)等[1],最近,在长时间的高温时效时还发现了体心立方(BCC)的α-Cr相[2−3]。早期研究发现[4−5],γ″相是合金中主要强化相,析出温度为595~870 ℃,形成速度最快的温度在732~760 ℃之间,溶解温度在870~930℃范围内;γ′相是合金中辅助强化相,析出温度主要集中在593~816 ℃,溶解温度在843~871℃范围内。δ相是亚稳相γ″的平衡相,由γ″相长期时效发生粗化转变而来[6−7]。AZADIAN等[8]测到的δ相的析出温度范围是780~980 ℃,析出最快的温度区间为890~900 ℃,在980 ℃出现全溶。而汪文迁[9]和周晓虎[10]研究发现,在940 ℃时δ相以晶界析出为主,析出温度远高于文献[8]中的析出温度,在980℃δ相出现全溶;CAI等[11−13]及MURALIDHARAN和THOMPSON[14]认为,980 ℃是δ相起始溶解温度,但远未达到全溶,随着保温时间的延长,溶解速度逐步减慢,完全溶解温度在1 020~1 038 ℃之间。

3YC51合金还具备高温使用性能,在室温至650℃都表现出优良的力学性能。由于合金在制成零部件时常常需要高温退火,且合金中Nb、Mo、Fe及少量Al元素在使用过程中不可避免地发生氧化,其抗氧化性能的研究也得到了广泛的关注。CHRIST等[15]、ALLEN等[16]、KUMAR等[17]和HUSSAIN等[18]发现在850~1 300 ℃范围内该合金的氧化质量增量与时间的数学关系符合Wagner氧化理论的抛物线规律,高温氧化受扩散控制。崔彤等[19]利用马弗炉对该合金在850、950和1 040 ℃进行8~40 h的空气气氛氧化实验,氧化质量增量与时间的关系也符合抛物线规律;GREENE和FINFROCK[20]对合金在700~1 347 ℃温度范围内进行了氧化实验,得到了相同的结论,并给出了不同温度下抛物线的氧化速率系数。

为了进一步了解3YC51合金的相变规律和高温氧化性能,本文作者利用高温同步热分析仪STA、SEM、EDS和EPMA等作为分析手段,研究合金从室温至1 600 ℃温度范围内的相析出和转变温度、液相线、初熔温度及各种沉淀析出相等合金相变信息及1 300 ℃保温30 h升温及恒温的氧化动力学。

1 实验

1.1 试样制备

实验合金(商业牌号3YC51)为重庆仪表材料研究所生产的一种新型时效强化型镍基耐蚀合金,采用真空感应熔炼(Vacuum induction melting, VIM)+电渣重熔(ESR, electric slag remelting)双联冶金工艺制备,经1 050 ℃均匀化处理60 min后水冷,再经718 ℃、8 h脱溶强化制得所需试样。在合金棒1/2半径处线切割取d4 mm×3 mm圆柱体,打磨至表面光滑,除油、清洗、除湿后进行试验,3YC51合金的典型成分和力学性能分别如表1和2所列。

1.2 实验过程

合金相态转变和高温氧化实验采用法国Setaram公司生产的Setsys Evo 1600型同步热分析仪,最高使用温度为1 600 ℃,热天平分辨率为0.03 μg,可以实现差示扫描量热分析(DSC, differential scanning calorimeter)−热重(TG, thermo-gravimetry)的同步联用。

DSC实验:实验前,利用纯物质In(156.6 ℃)、Sn(231.9 ℃)、Zn(419.6 ℃)、Ag(961.8 ℃)及Au(1 064.2℃)对仪器进行温度校正,升温速率为10 ℃/min,然后,测定空白基线,试样测试时扣除空白基线,保证获得平直的基线。坩埚选用氧化铝坩埚,同时用作参比坩埚。为防止试样被氧化,利用真空泵对测试系统重复抽真空,并通入高纯Ar(99.99%)。

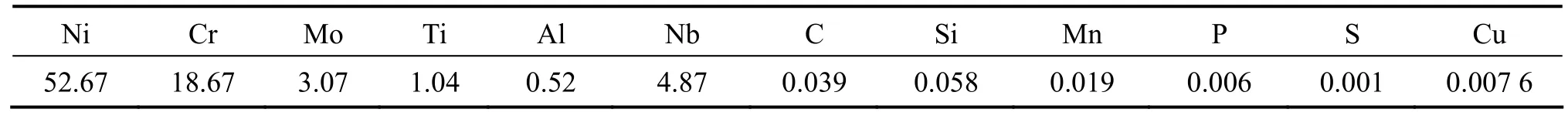

表1 3YC51合金的典型化学成分Table 1 Typical chemical composition of 3YC51 alloy (mass fraction, %)

表2 3YC51合金典型力学性能Table 2 Typical mechanical properties of 3YC51 alloy

TG实验:在1 300 ℃恒温氧化30 h,升温速率为20 ℃/min,氧化气氛为空气,流速为20 mL/min。为了防止在温度超过1 050 ℃时Pt坩埚氧化挥发以及多孔Al2O3坩埚吸附空气干扰TG测试结果,采用敞口蓝宝石坩埚。

2 结果与讨论

2.1 合金的原始组织

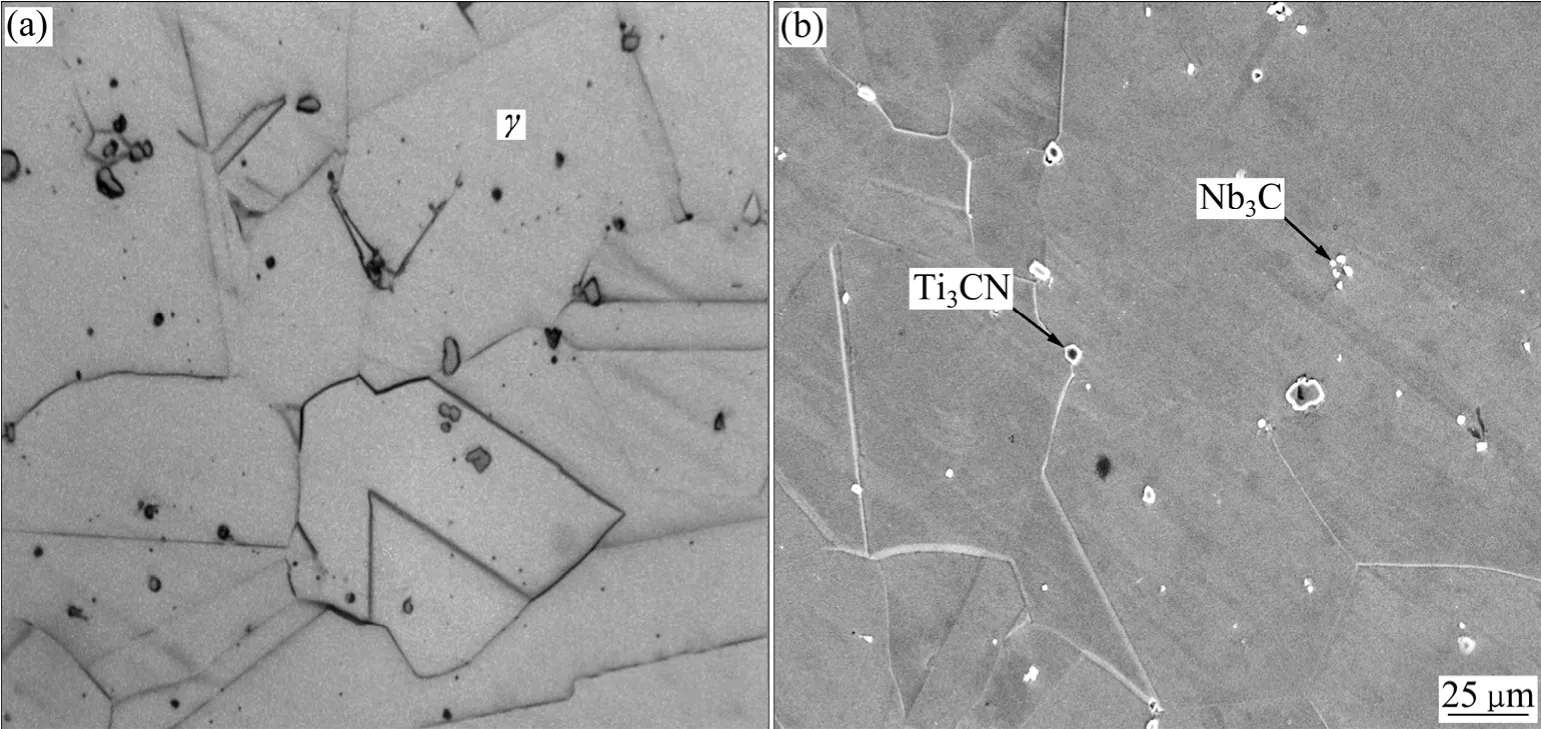

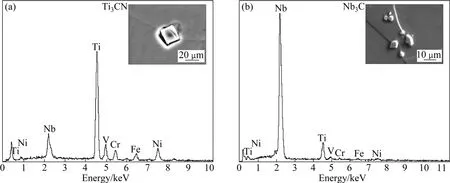

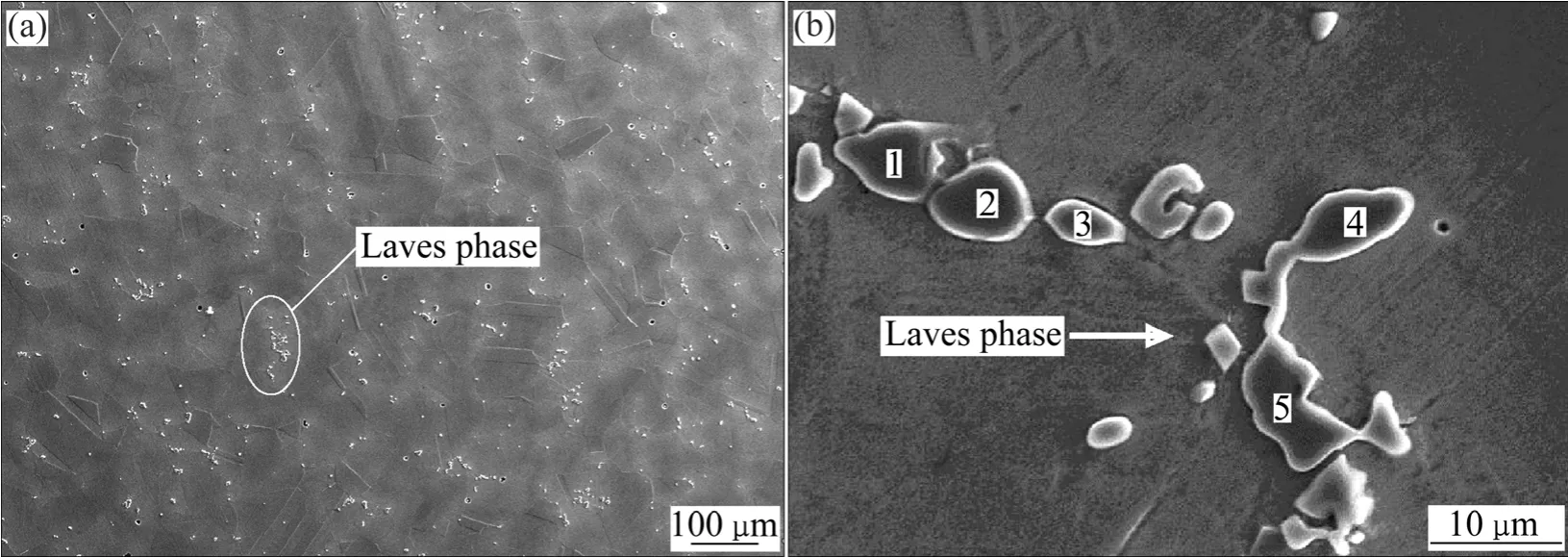

金相观察和微区成分分析分别采用OLYMPUS−PME3金相显微镜和日本岛津公司生产的EPMA−1600型电子探针。图1所示为合金原始微观组织背散射(见图1(a))和二次电子像(见图1(b))。由图1可以看出,合金基体为典型的奥氏体组织(γ相),析出复合强化相(γ′+γ″)组织细密,分布于γ相基体中。图1(b)中呈棱角状相为Ti3CN,其中黑色中心为Ti3C,周围白亮物为TiN,在不作区分的情况下统称为碳氮化合物,而细点状或链状形态的析出相为Nb3C。图2所示为合金组织中碳氮化合物的EDS分析结果。

2.2 合金的相态变化

图1 锻态3YC51合金的微观组织形貌Fig. 1 Microstructure micrographs of as-forging 3YC51 alloy: (a) BSE image; (b) Second electron image

图2 合金组织碳氮化合物的EDS分析结果Fig. 2 EDS analysis results of carbo-nitride in alloy structure: (a) Ti3CN; (b) Nb3C

图3 合金3YC51的DSC曲线Fig. 3 DSC curve of 3YC51 alloy

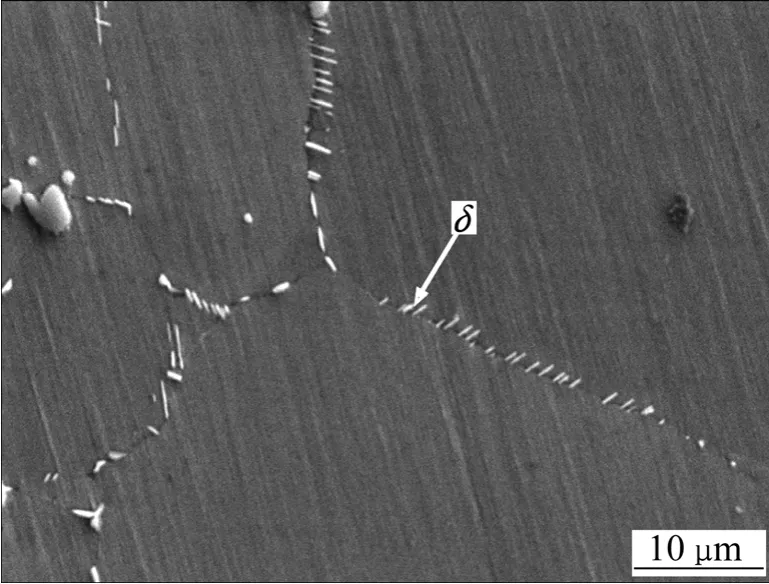

图3所示为3YC51合金在25~1 600 ℃温度范围内的升温和降温DSC曲线。在升温阶段,合金在620~780 ℃有一个持续的扁平吸热峰,经分析为复合共格强化相(γ′+γ″),与文献[1]报道的析出温度一致,在673 ℃出现扁平吸热峰的最大值,对应3YC51合金(γ′+γ″)共格相的主要析出温区,780 ℃析出终止,与文献[4−5]中(γ′+γ″)共格组织析出温度相吻合;此后,随着γ″相的长大和转变,吸热峰逐渐下降至消失。780~ 920 ℃温度范围内强化相γ″的长大和伴随着转变为针状或板条状的δ相[21−22]的复合反应对应DSC曲线出现的两个叠加扁平吸热峰,其中在809 ℃出现第一个极值点,这是(γ′+γ″)转化分解和形成δ相共同作用造成的,此后γ″相与δ相之间的转化达到平衡,表现为吸热峰略有下降;在911 ℃时到达第二个极值点,此时δ相析出速度最快,以晶界析出为主(见图4);当温度升高到一定程度时,晶界处δ相连接成封闭的链状,δ相数量明显增多,尺寸也逐渐变大[23]。CAO[24]研究发现,最佳的δ相形貌是短棒状或颗粒状并近乎连续地分布在晶界上,δ相一旦发展成长针状或片状,将使合金的强韧性大幅降低。

合金在1 223.8 ℃出现初熔,主熔融吸热峰出现在1 334.6 ℃,此时DSC曲线急剧下降,放热现象消失,是形成的金属碳氮化合物(MCN)共晶组织所致[24]。在降温过程中,由于过冷现象,合金的最大放热峰出现在1 320.7 ℃,温差为13.9 ℃,合金的固液相线温度范围为1 223~1 354 ℃。

图4 合金组织中沿晶界析出的δ相(920 ℃, 2 h, WQ)Fig. 4 δ phase in alloy microstructure along grain boundaries (920 ℃, 2 h, WQ)

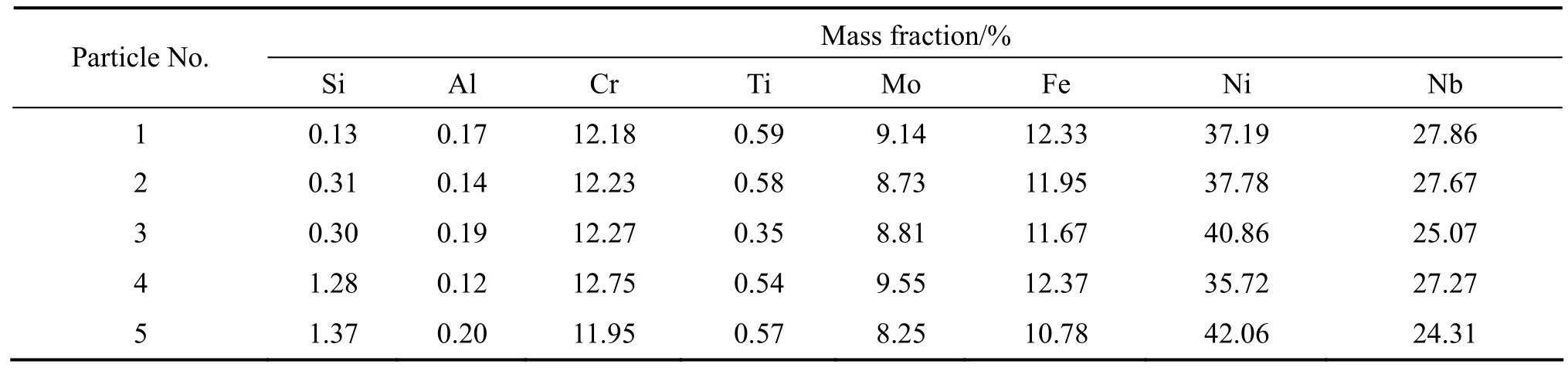

降温阶段,在1 158.5 ℃出现一个明显的放热峰,EPMA分析为形成的Laves共晶组织(见图5),其中白亮颗粒为共晶Laves相,其组成为高含量Nb(24%~28%,质量分数)和Mo(9%,质量分数)的块状组织(见表3)。Laves共晶是合金组织中的有害相,该相的形成会造成局部Nb和Mo元素的偏聚,使得合金力学和耐蚀性能急剧下降,但可以通过长时间均匀化处理加以消除,本试样在锻前经均匀化处理,已经消除了Laves相,所以在升温阶段DSC没有对应吸热峰,而在降温时重新析出Laves相,出现放热峰。

2.3 合金的氧化动力学

图5 3YC51合金微观组织中的Laves相Fig. 5 Laves phase in microstructures of 3YC51 alloy: (a) Micrograph of Laves phase; (b) Partial magnification of Laves phase

表3 EPMA测得的Laves相的化学组成Table 3 Chemical compositions of Laves phase by EPMA

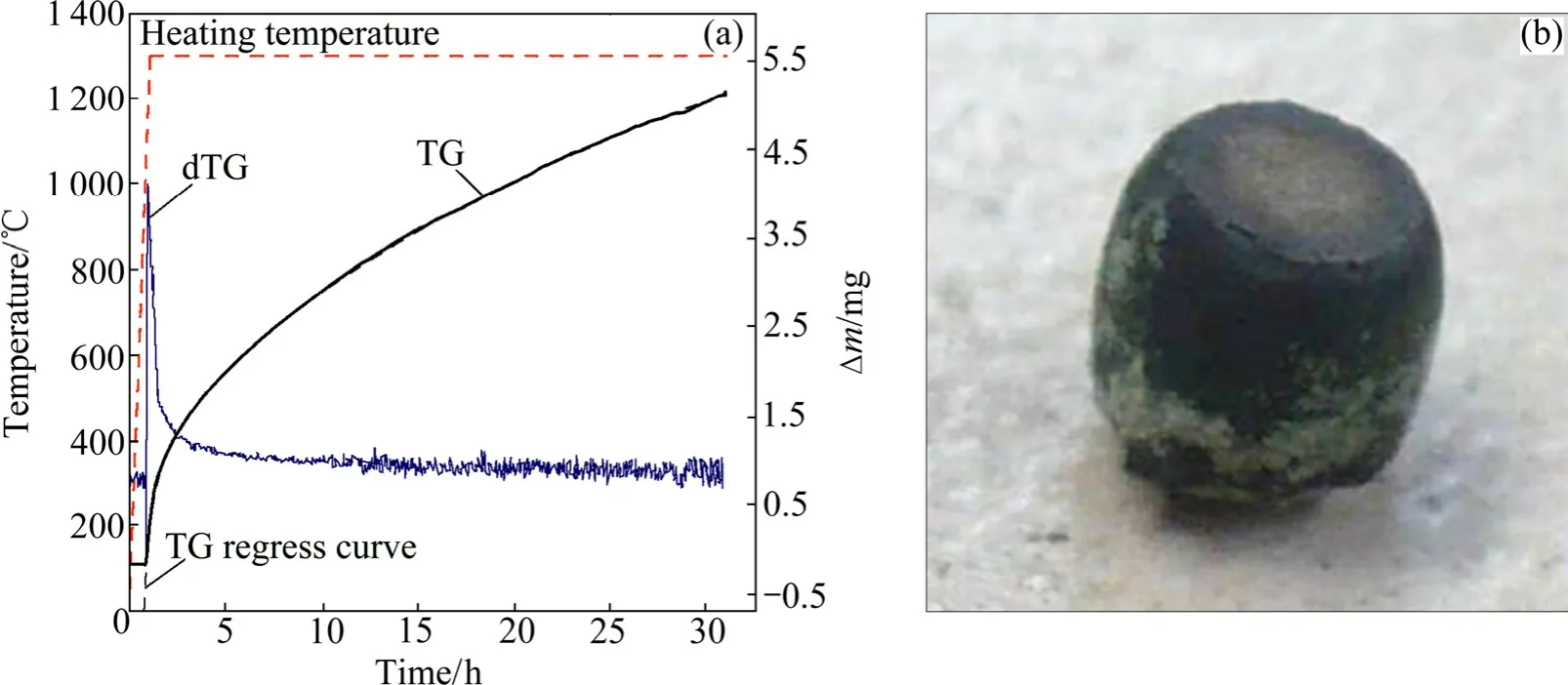

图6 3YC51合金(初始质量为150.33 mg)在1 300 ℃恒温氧化动力学曲线和氧化后试样形貌Fig. 6 Isothermal oxidation dynamics curves of 3YC51 alloy sample (initial mass: 150.33 mg) at 1 300 ℃ (a) and sample photo after oxidization (b)

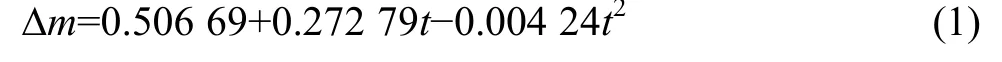

图6所示为合金在1 300 ℃恒温氧化30 h氧化的质量增量TG曲线(初始质量为150.33 mg)。GREENE和FINFROCK[20]的研究认为,该合金在空气中的氧化分3个温区:低温(900 ℃以下)的初始氧化钝化区、中温(900~1 300 ℃)受扩散控制的抛物线氧化区和高温(1 300 ℃以上)自重形变和破坏的快速氧化区。本研究表明,在室温~1 000 ℃范围内,合金氧化速率基本不变,处于初始氧化钝化区,主要是氧与表层金属反应形成富Cr并含有Ni、Cr和Fe氧化物的混合物,是由两种致密且含Ni尖晶石(NiCr2O4、NiFe1−xCrxO4,0<x<1)结构的Cr2O3和Fe2O3组成[25],延缓氧化发生;在1 000 ℃以上,合金在空气中氧化起始温度为1 047℃(高于文献[19−20]报道的初始氧化温度),主要是随着温度升高和时间延长,氧化膜不断增厚,膜内机械应力增加,导致氧化膜破裂,这时氧沿晶界或相界快速扩散与基体中Cr和Al等发生反应;同时,在浓度梯度作用下,内部Cr原子向氧化层扩散,与氧发生反应形成氧化物,使氧化层增厚。在1 300 ℃恒温氧化过程中,随着表面氧化膜达到一定的厚度,氧化速率受扩散控制,氧化质量增量与时间呈抛物线关系,合金氧化速率保持一定的增长值。根据TG曲线,合金氧化质量增量—时间(Δm—t)抛物线关系的拟合方程如下:

式中:Δm为抛物线氧化质量增量,mg;t为氧化时间,h。

图7 3YC51合金在室温至1 300 ℃的初始氧化动力学曲线Fig. 7 Initial oxidation dynamic curves of 3YC51 alloy from room temperature to 1 300 ℃ (Heating rate: 2 ℃/min; Atmosphere air: 2 mL/min; TG crucible: sapphir; Initial sample mass: 150.33 mg; Isothern: 1 300 ℃ for 30 h)

图7所示为室温至1 300 ℃升温阶段合金的氧化动力学曲线。样品在1 047 ℃开始氧化并呈加速趋势,持续约10 min,在1 153 ℃出现最大氧化速率(0.04 mg/min)。

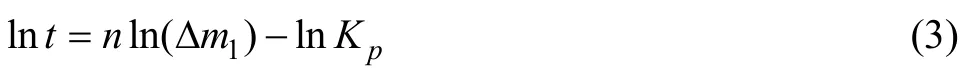

由以上实验结果可以看出,3YC51合金在1 300℃温度下的Δm1—t关系符合Wagner氧化理论的抛物线规律[26],即

式中:Δm1为单位面积的氧化质量增量,mg/cm2;n为氧化反应指数;Kp为抛物线氧化速率系数,在恒温下为一常数,单位由Δm1—t—n决定;t为时间,h。

对式(2)两边取对数,得

由氧化质量增量与时间关系数据可以得到式(3)线性方程(见图8),n和−lnKp分别对应线性方程的斜率和截距,结果如表4所列。

图8 3YC51合金氧化质量增量—时间线性拟合曲线Fig. 8 ln(Δm1)—lntlinear fitting curve of 3YC51 alloy

表4 3YC51合金在1 300 ℃时的氧化反应指数n和氧化反应速度KpTable 4nandKpin oxidation reaction of 3YC51alloy at 1 300 ℃

由以上结果可知,3YC51合金的高温氧化规律和文献[19−20]具有高度的一致性,由TG氧化曲线、氧化初始温度和1 300 ℃氧化速率系数来看,3YC51合金具有比Inconel 718合金更优良的抗高温氧化性能。

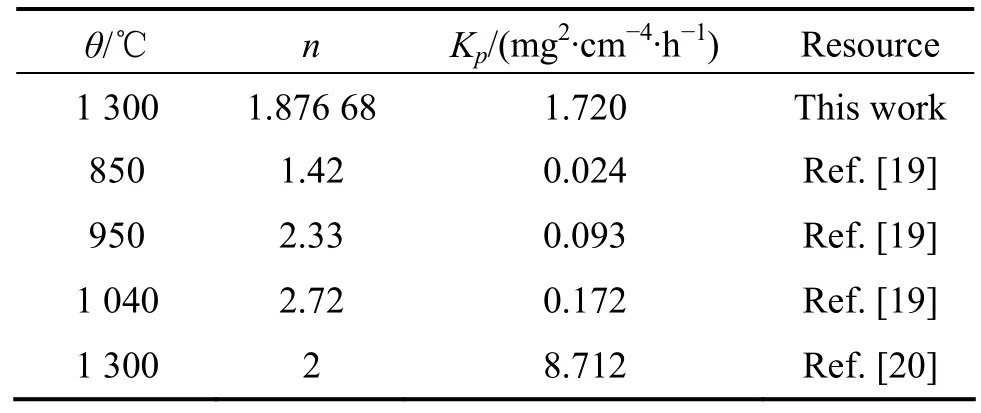

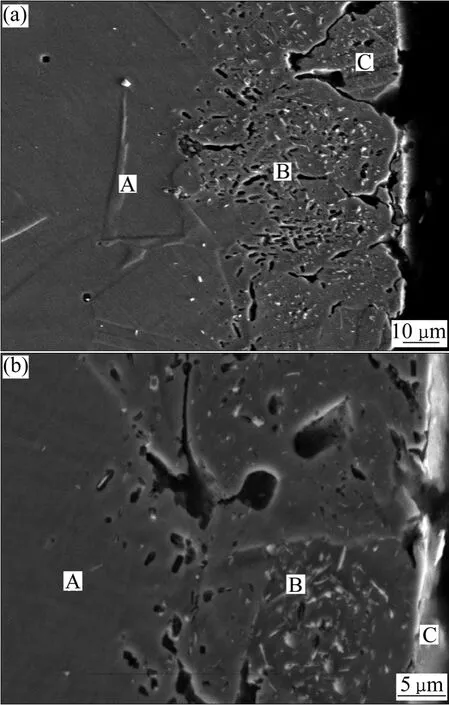

图9 3YC51合金在1 300 ℃氧化30 h后氧化层的微观形貌Fig. 9 Micrographs of oxidized layer of 3YC51 alloy at 1 300℃ for 30 h: (a) Oxide layer structure of alloy 3YC51; (b) Enlargement of oxide layer of alloy 3YC51; A—Alloy base; B—Internal oxide layer; C—Surface oxide layer

图9所示为合金在1 300 ℃氧化30 h后氧化层的微观形貌。合金氧化层由外到内逐渐致密,合金氧化层的形成伴随着空洞出现,呈岛状结构[19]。由氧化质量增量可以推断,内层氧化膜的厚度随着氧化时间的延长而增加。EPMA探测表明:合金内氧化层(图中B)为含有大量耐高温的Al2O3和复杂的碳化物(TixNby)C(图8中白色物质)及不连续空洞的氧化层,但结合较为紧密;外层(图9中C)为同样含有大量空洞和显微裂纹的富Nb的Cr2O3的单相组织;空洞形成可能是由于氧原子向内部扩散,同时Cr元素向晶界或相界扩散形成氧化物,造成缺陷空穴在晶界或相界处聚集而形成。随着氧化的进行,在内应力作用下空洞连结形成微裂纹;Cr和Al元素向晶界扩散,形成Al2O3和Cr2O3氧化物,造成局部Ni、Nb和Ti元素富集,在氧化层中形成(TixNby)C等复杂化合物。

3 结论

1) 在室温~1 600 ℃升温过程中,620~780 ℃出现的吸热峰为共格析出强化相(γ′+γ″),在780~920 ℃温度范围内出现两个叠加的扁平吸热峰,对应第二析出强化相γ″的析出长大和δ相。合金在1 223.8 ℃出现初熔,主熔融吸热峰出现在1 334.6 ℃。DSC在降温过程中,在1 158.5 ℃存在Laves相的共晶反应,形成高含量Nb和Mo的Laves共晶组织。

2) 3YC51合金在空气中1 300 ℃的恒温氧化符合Wagner抛物线氧化动力学规律,氧化速率受扩散控制。1 300 ℃恒温氧化反应指数n为1.876 68,抛物线氧化速率系数Kp为1.720 mg2/(cm4·h)。

3) 合金氧化层由内、外两层组成,内层由Al2O3和(TixNby)C以及大量不连续空洞组成,外层主要由富Nb的Cr2O3氧化物单相组织和微观裂纹组成,氧化层形貌为岛状结构。

4) 从初始氧化温度和1 300 ℃氧化速率系数来看,3YC51合金比Inconel 718合金具有更高的初始氧化温度和更好的抗高温氧化性能。

REFERENCES

[1]LORIA E A. A new DTA approach for verifying precipitation solvus in Inconel alloy 718 [C]// Proceedings of the Sixth Symposium on Superalloys 718, 625, 706 and Various Derivatives. Warrendale: TMS (The Minerals, Metals & Materials Society), 1997: 353−365.

[2]王改莲, 吴翠微, 张麦仓, 董建新, 谢锡善.α-Cr在Incone1 718合金中析出行为的微观分析[J]. 稀有金属材料与工程, 2002, 31(1): 37−40. WANG Gai-lian, WU Cui-wei, ZHANG Mai-cang, DONG Jian-xin, XIE Xi-shan. The microanalysis of precipitation behavior ofα-Cr in Incone1 718 [J]. Rare Metal Materials and Engineering, 2002, 31(1): 37−40.

[3]董建新,张麦仓,谢锡善. 镍基IN718合金时效过程中α-Cr相演变行为[J]. 稀有金属材料与工程, 2004, 33(11): 1153−1156. DONG Jian-xin, ZHANG Mai-cang, XIE Xi-shan. Evolution behavior ofα-Cr phase during long-term exposure of IN718 alloy [J]. Rare Metal Materials and Engineering, 2004, 33(11): 1153−1156.

[4]SUNDARARAMAN M, MUKHOPADHYAY P, BANERJEE S. Some aspects of the precipitation of metastable intermetallic phases in Inconel 718 [J]. Metallurgical and Material Transactions A, 1992, 23(7): 2015−2028.

[5]SUNDARARAMAN M, MUKHOPADHYAY P, BANERJEE S. Precipitation and room temperature deformation behavior of Inconel 718 [C]// Proceedings of the Third International Symposium on Superalloys 718, 625, 706 and Various Derivatives. Warrendale: TMS (The Minerals, Metals & Materials Society), 1994: 419−440.

[6]DELEUME J, CLOUEÉ J M, ANDRIEU E. Influence of δ phase precipitation on the stress corrosion cracking resistance of alloy 718 in PWR primary water [J]. Journal of Nuclear Materials, 2008, 382(1): 70−75.

[7]陈宗霖, 刘文昌. 应变诱发Inconel 718合金γ″相析出和γ″→δ转变[J]. 金属学报, 2000, 36(2): 150−155. CHEN Zong-lin, LIU Wen-chang. Strain-inducedγ″ phase precipitation andγ″→δ transformation in Inconel 718 alloy [J]. Acta Metallurgica Sinica, 2000, 36(2): 150−155.

[8]AZADIAN S, WEI Liu-ying, WARREN R. Delta phase precipitation in Inconel 718 [J]. Materials Characterization, 2004, 53(1): 7−16.

[9]汪文迁. GH4169合金叶片锻造工艺及其组织性能[J]. 航空制造工程, 1995(7): 15−17. WANG Wen-qian. Forging process and structure properties of GH4169 alloy blade [J]. Aviation Engineering & Maintenance, 1995(7): 15−17.

[10]周晓虎. GH4169合金涡轮盘锻件粗晶质量分析和控制[J]. 锻压技术, 2004(5): 9−11. ZHOU Xiao-hu. Analysis and control of coarse grain formation of GH4169 alloy turbine wheel [J]. Forging and Stamping Technology, 2004(5): 9−11.

[11]CAI Da-yong, ZHANG Wei-hong LIU Wen-cang, YAO Mei. Dissolution kinetics and behavior of δ phase in Inconel 718 [J]. Transactions of Nonferrous Metals Society of China, 2003, 13(6): 1338−1341.

[12]CAI Da-yong, ZHANG Wei-hong, NIE Pu-lin, LIU Wen-chang, YAO Mei. Dissolution kinetics of δ phase and its influence on the notch sensitivity of Inconel 718 [J]. Materials Characterization, 2007, 58(3): 220−225.

[13]蔡大勇, 张伟红, 刘文昌, 姚 枚. Inconel 718合金δ相的溶解动力学[J]. 中国有色金属学报, 2006, 16(8): 1349−1406. CAI Da-yong, ZHANG Wei-hong, LIU Wen-chang, YAO Mei. Dissolution kinetics of δ phase in Inconel 718 alloy [J]. The Chinese Journal of Nonferrous Metals, 2006, 16(8): 1349−1406. [14]MURALIDHARAN G, THOMPSON R G. Effect of second phase precipitation on limiting grain growth in alloy 718 [J]. Scripta Materialia, 1997, 36(7): 755−761.

[15]CHRIST H J, BERCHTOLD L, SOCKEL H G. Oxidation of Ni-base alloys in atmospheres with widely varying oxygen partial pressures [J]. Oxidation of Metals, 1986, 26(1/2): 45−76.

[16]ALLEN G C, DYKE J M, HARRIS S J, MORRIS A. The oxidation of Inconel 690 alloy at 600 K in air [J]. Applied Surface Science, 1988, 31(2): 220−238.

[17]KUMAR L, VENKATARAMANI R, SUNDARARAMAN M, MUKHOPADHYAY P, GARG S P. Study on the oxidation behavior of Inconel 625 between 873 and 1 523 K [J]. Oxidation of Metals, 1994, 4(1/2): 221−224.

[18]HUSSAIN N, SHAHID K A, KHAN I H, RAHMAN S.Oxidation of high-temperature alloys (Superalloys) at elevated temperatures in air [J]. Oxidation of Metals, 1994, 41(3/4): 251−269.

[19]崔 彤, 王介强, 王晓轩, 王卫华, 王志兴, 杨洪才. GH4169合金高温氧化特征[J]. 腐蚀科学与防护技术, 2004, 16(4): 192−195. CUI Tong, WANG Jie-qiang, WANG Xiao-xuan, WANG Wei-hua, WANG Zhi-xing, YANG Hong-cai. High temperature oxidation of superalloy GH4169 [J]. Corrosion Science and Protection Technology, 2004, 16(4): 192−195.

[20]GREENE G A, FINFROCK C C. Oxidation of Inconel 718 in air at temperatures from 973 K to 1 620 K [J]. Oxidation of Metals, 2001, 55(5/6): 505−521.

[21]XIE Xi-shan. Structure stability study on Nb-containing superalloys in China [C]// Niobium, High Temperature Applications. Warrendale: TMS (The Minerals, Metals & Materials Society), 2003: 45−55.

[22]COZAR R, PINEAU A. Morphology ofγ′ andγ″ precipitates and thermal stability of Inconel 718 type alloys [J]. Metallurgical and Materials Transactions B, 1973, 4(1): 47−59.

[23]付书红, 董建新, 张麦仓, 谢锡善. 新型718合金680 ℃力学性能与长时时效组织变化[J]. 北京科技大学学报, 2007, 27(2): 237−243. FU Shu-hong, DONG Jian-xin, ZHANG Mai-cang, XIE Xi-shan. Mechanical properties and microstructure changes of a new developed 718 alloy after long-time aging at 680 ℃ [J]. Journal of University of Science and Technology Beijing, 2007, 27(2): 237−241.

[24]CAO Wei-di. Solidification and solid state phase transformation of Allvac 718Plus alloy [C]// Proceedings of the Fourteenth Symosium on Superalloys 718, 625, 706 and Various Derivatives, Warrendale: TMS (The Minerals, Metals & Materials Society), 2005: 165−178.

[25]LENGLET M, GUILLAMET R, LOPITAUX J, HANNOYER B. Initial stages of oxidation of Inconel 718 by FTIR spectroscopy [J]. Materials Research Bulletin, 1990, 25(6): 715−722.

[26]WAGNER C. Theoretical analysis of the diffusion processes determining the oxidation rate of alloys [J]. Journal of the Electrochemical Society, 1952, 99(10): 369−380.

(编辑 陈卫萍)

Phase transition and high-temperature oxidation dynamics of new-type nickel-based corrosion resistance alloy

ZHANG Yu-bi1, WEI Han-dong1, WANG Dong-zhe1, WANG Jin-tai1, LI Chang-rong2

(1. National Instrument Engineering Technology Research Center for Functional Materials, Chongqing Instrument Materials Research Institute, Chongqing 400700, China; 2. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Both the phase transition from room temperature to 1 600 ℃ and the isothermal oxidation behavior at 1 300℃ of the new-type corrosion resistance alloy (CRA) 3YC51 were studied by DSC-TG techniques. The DSC results show that three flat endothermic peaks are detected at 673, 809 and 911 ℃ corresponding to the phasesγ′,γ″ andδby the analysis of SEM and EPMA, the precipitations end at 980 ℃, the phenomena of phases precipitation and transition reaction are evident in the temperature range of 720−980 ℃. The incipient melting temperature of the alloy appears at 1 224.8 ℃. At 1 354.6 ℃ there is a strong sharp exothermal peak, indicating that there exists an eutectic reaction for metal carbide and carbo-nitride eutectics (Ti3C and Nb3CN). At the decreased temperature a prominent exothermic peak appears, corresponding to the Laves phase at 1 158.5 ℃. The high melting-point metal carbo-nitrides are always found in the alloy matrix on the basis of the observation by EPMA and SEM. In the isothermal oxidation in the air, the samples 3YC51 start to be oxidized at 1 047 ℃. From the dTG curve it is seen that the oxidation rate is higher at the beginning in this case (maximum oxidation rate of 0.04 mg/min at 1 153 ℃) followed by another step with a lower oxidation rate. 3YC51 alloy exhibits parabolic, diffusion-controlled oxidation rate dependence in the air at atmospheric pressure and 1 300 ℃. High-temperature diffusion induces the oxide scales including the high-temperature carbo-nitrides and islandlike cavities.

nickel-based corrosion resistance alloy; phase transition; high-temperature oxidation; dynamics

TG146.2

A

重庆市科技攻关计划资助项目(CSTC2010AB4054);重庆仪表材料研究所博士后项目(10091032)

2011-08-22;

2012-01-05

张玉碧,博士;电话:023-68262150;E-mail: ybzhg@126.com

1004-0609(2012)09-2508-08