电化学微/纳米加工技术

2012-09-25张杰贾晶春朱益亮韩联欢袁野时康周剑章田昭武田中群詹东平

张杰 贾晶春 朱益亮 韩联欢 袁野 时康 周剑章,2 田昭武,2 田中群,2 詹东平,2

(1 厦门大学化学化工学院化学系 福建厦门 361005;2 厦门大学固体表面物理化学国家重点实验室 福建厦门 361005)

随着近年来微电子、微/纳机电系统、现代精密光学系统、微全分析系统等高科技产业的迅猛发展,对微/纳米加工技术的要求也越来越高[1-2]。一方面,传统的微/纳米加工技术存在着工具磨损、刚性、热效应等问题;另一方面,电火花、激光束、电子束加工等非传统微/纳米加工技术也难以避免热效应[3-5]。电化学微/纳米加工技术无热效应,而且具有精度可控、去除率高、加工效率高、环境友好等优点。最近,电化学微/纳米加工技术在微/纳米尺度的三维复杂结构加工,以及在超光滑表面加工等领域均引起了广泛关注[6]。本文主要介绍电化学微/纳米加工技术,特别是厦门大学电化学微/纳米加工课题组建立起来的约束刻蚀剂层技术。

电化学微/纳米加工技术的方法有:电铸、阳极溶解、电化学诱导化学刻蚀技术。电化学反应发生在电极/电解质溶液界面,由于反应物的液相传质过程,在电极的溶液一侧形成一个扩散层。控制电化学微/纳米加工精度的关键就在于控制扩散层的厚度。电化学微/纳米加工技术一般可以分为掩模型加工技术和无掩模型加工技术,这些将在下面分别进行介绍。

1 无掩膜电化学微/纳米加工技术

无掩膜电化学微/纳米加工技术是基于微/纳米电极针尖或针尖阵列的扫描探针显微镜(SPM)技术,包括电化学扫描隧道显微镜(EC-STM)和电化学原子力显微镜(EC-AFM)、超短电压脉冲技术(USVP)、扫描电化学显微镜(SECM)、扫描微电解池(SMEC)等,加工的精度由针尖电极的尺寸决定。无掩膜技术的优点在于所加工的三维结构的尺度和精度可以达到微/纳米级别,缺点是材料去除率低以及加工效率低。

1.1 电化学扫描探针显微镜(EC-SPM)

电化学扫描隧道显微镜由Kolb课题组于1997年提出。与“蘸水笔”技术很类似,首先在STM探针上沾上带有Cu2+的溶液,再移到金基片上通过电沉积形成铜纳米团簇。此方法的加工精度非常高,团簇的直径一般在亚纳米级别,高度可以控制在几个纳米[7]。然而,由于很多金属的还原电位低于氢析出电位,很难在水溶液中通过电沉积的方法得到纳米团簇或微/纳米结构。最近,厦门大学毛秉伟教授课题组在室温离子液体环境中电沉积得到了活泼金属锌和铁的纳米团簇图案[8-10]。原子力显微镜与电化学联用可以达到类似的结果。虽然单点加工作业效率低,但是由于金属的电沉积速度很快,如果采用阵列SPM探针,可以大幅度提高加工效率。EC-SPM最大的不足在于SPM的扫描行程非常有限,因此加工的尺度范围很小。目前本课题组正在研发大行程(100mm×100mm)的EC-SPM技术。

1.2 超短电压脉冲技术

Schuster发展了超短电压脉冲技术(USVP),将微/纳米电极、电极阵列或者带有三维微结构的模板(工具)逼近待加工的导电基底(工件),然后在针尖与基底之间施以纳秒级电压脉冲。由于电极/溶液界面的时间常数为双电层电容和工具与工件之间溶液的电阻的乘积(τ=RCd),而后两者与工具和工件之间的距离有关,所以在工件与工具之间施加纳秒级的电势脉冲时,只有距离工具最近的工件部位发生阳极溶解,从而得到尺度可控的微型结构[11]。本质上讲,这种技术具有距离敏感性,加工的精度较高。我国已有研究人员正在开展这种技术的研究[12]。

1.3 扫描电化学显微镜

扫描电化学显微镜(SECM)是一种以超微电极或纳米电极为探针的扫描探针技术,由一个三维精密定位系统来控制探针电极与被加工基底之间的距离,通过在针尖与基底之间局部区域激发电化学反应,可以获得各种微结构图案。该技术通过电流反馈原理定位微/纳米电极针尖,与STM和AFM相比,虽然空间分辨率有所降低,但是化学反应性能得到增强,大大拓展了微/纳米加工的对象,成为一种重要的微/纳米加工技术。SECM在微/纳米加工中的应用详见文献[13]。

1.4 扫描微电解池

扫描微电解池(SMEC)是利用毛细管尖端的微液滴与导电工件形成接触,对电极插入到毛细管中与导电的加工基底构成微电解池,并以该微电解池作为扫描探针。由于电化学反应被限制在微液滴中,因此微液滴的尺寸决定了加工的精度[14]。近期的研究结果表明,通过该方法可以制作形状可控的铜纳米线,在微电子元器件的焊接技术中表现出显著的优势[15]。我们课题组采用该方法合成了各种微/纳米晶体或聚合物功能材料,用于构筑电化学功能微器件[16-17]。

2 掩膜电化学微/纳米加工技术

掩膜微/纳米加工技术包括LIGA技术、EFAB技术、电化学湿印章技术(EC-WETS)和电化学纳米印刷技术。这些加工技术的主要原理都是将电化学反应控制在具有预设微/纳米结构的掩模内。工件通常是导电的,同时也作为电极。LIGA 和EFAB技术需要通过光刻在工件上形成微结构,然后通过电沉积方法在其间得到金属微/纳米结构。电化学湿印章技术和电化学纳米压印技术使用的是凝胶或固体电解质模板,模板与工件接触,利用电沉积或刻蚀形的方法形成所需的微/纳米结构。

2.1 LIGA技术

LIGA(德语Lithographie,Galvanoformung,Abformung的缩写)是一种加工高深宽比微/纳米结构的方法[18-20]。先在导电基底上涂覆一层光刻胶,通过光刻曝光后形成高深宽比的微/纳米结构;然后在含有微/纳米结构的光刻胶模板上电沉积金属,去除光刻胶后得到金属微/纳米结构。获得的金属微/纳米结构还可以进一步作为加工塑料和陶瓷材料工件的模板。LIGA加工的深宽比可以达到10~50,粗糙度小于50nm。该技术使用的X射线曝光光源价格昂贵,而紫外曝光工艺又受相对较低的加工深宽比的制约。另外,如何在有较高深宽比的光刻胶微/纳米结构中实现高质量的电铸也是需要解决的问题。

2.2 EFAB技术

EFAB(Electrochemical Fabrication)是由美国南加州大学Adam Cohan教授提出的一种微/纳米加工方法[21-23]。EFAB技术首先利用CAD将目标三维微/纳米结构分解成容易通过光刻加工的多层二维微/纳米结构;然后将设计好的微/纳米结构层和牺牲层一层一层地沉积于二维光刻胶模板中;去掉光刻胶模板和牺牲层金属就可以得到所需的微/纳米结构。每一个电铸层都要求高度的平坦化,以确保下一步工艺的质量。化学抛光(CMP)是常用的抛光方法,但是其价格昂贵,大大增加了工艺成本。另外,逐层加工对多层结构之间的精确对准有着很高的要求,任何两层之间的对准错误都将会导致整个微/纳米加工流程失败。

2.3 电化学湿印章技术

Grzybowski提出了一种利用含有刻蚀剂和微结构的凝胶模板来实现导体或半导体材料的化学刻蚀技术[24]。我们课题组采用琼脂糖凝胶模板作为电解质体系,提出了EC-WETS技术,通过电沉积、阳极溶解或化学刻蚀等途径实现微/纳米结构的加工[25]。目前的主要问题是如何控制反应物的侧向扩散,提高反应物在胶体中的扩散速率以及加工的精度。

2.4 固体电解质电化学纳米印刷技术

AgS2是一种具有银离子传输能力的固态超离子导体电解质,Hsu等制备了AgS2微/纳米结构模板。当银工件表面接触到超离子导体模板时,在工件上施加一定的电压,银工件表面与模板的连接处将会发生银的阳极溶解,银离子在AgS2电解质中迁移,沉积到AgS2模板另一侧的对电极上[26-27]。这种方法的主要缺陷是可以用作模板的固体电解质有限,机械强度差,而且,工件表面溶出的阳离子在固体电解质中的扩散速度慢,加工效率低。

3 约束刻蚀剂层技术

微/纳米加工技术必须满足以下3点要求:微/纳米级加工尺寸,能加工复杂的三维结构以及实现批量化生产。然而非掩膜技术不适合批量生产,掩模技术又难以生产连续曲面等复杂的三维微结构。我们课题组致力于电化学微/纳米加工领域已有20多年,由田昭武院士提出的具有自主知识产权的约束刻蚀剂层技术(CELT)可以满足对微/纳米加工技术的上述3个基本要求,本节将予以详细介绍。

3.1 基本原理

约束刻蚀剂层技术是通过一个随后的均相化学反应将电化学、光化学或光电化学产生的刻蚀剂约束至微/纳米级的厚度,从而实现微/纳米精度的加工。约束刻蚀剂层技术主要分为以下3个步骤:

① 刻蚀剂的生成反应为:

(1)

其中R为刻蚀剂前驱体,O为刻蚀剂。CELT使用的工具既是光/电化学体系的工作电极又是微/纳米加工的模板,即刻蚀剂通过电化学、光化学、光电化学的方法在模板表面产生。由于刻蚀剂在溶液中的扩散,刻蚀剂的形状和厚度很难控制,这取决于刻蚀剂的扩散性质、模板电极的大小和形状。为了确保加工精度,就必须控制刻蚀剂的扩散仅仅发生在模板电极表面微/纳米级的尺度范围以内。

② 约束反应为:

(2)

其中S为工作溶液中的约束剂,Y是约束剂S与刻蚀剂O反应的产物或者光/电化学反应生成的自由基衰变产物。由于约束反应的发生,使刻蚀剂的扩散被限制在模板电极表面微/纳米级的尺度范围以内,约束刻蚀剂层的厚度取决于约束反应的速率或自由基O的寿命。约束刻蚀剂层的理论厚度为[28]:

μ=(D/Ks)1/2

(3)

其中μ为约束刻蚀剂层的厚度,D为刻蚀剂在工作溶液中的扩散系数,Ks为约束反应(式(2))的准一级反应速率常数。当Ks为109s-1时,约束刻蚀剂层的厚度将达到1nm。由于刻蚀剂层被约束在微/纳米尺度范围内,刻蚀剂层保持与加工模板一致的形状。因此,约束刻蚀剂层技术的加工精度取决于约束刻蚀剂层的厚度。

③ 刻蚀反应为:

(4)

式中M为被加工材料,P为刻蚀产物。当模板电极逐渐逼近工件使约束刻蚀剂层与工件表面接触时,工件表面将与刻蚀剂发生化学刻蚀反应,直到在工件表面生成与模板电极三维微/纳米结构互补的微/纳米结构。

3.2 微/纳米加工仪器

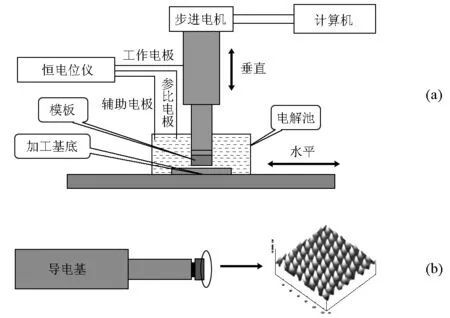

用于微/纳米加工的CELT仪器主要由电化学工作站、三维微位移控制器、计算机反馈系统三部分构成[29-33](图1)。电化学工作站用于调控CELT化学反应体系;三维微位移控制器用于模板工具的定位和进给。控温系统和工作液循环系统等附属系统在这里不做展示。计算机用于CELT整体系统的信息发送和反馈,以确保整个微/纳米加工过程协同完成。

图1 CELT加工装备的构成及刻蚀流程图(a) CELT加工装备的主要组成部分;(b) 固定在三维微位移控制器上的具有三维微/纳米结构的模板

3.3 化学反应体系的筛选

对于CELT而言,首先是要选择合适的化学反应体系。在实验中,我们使用一个柱状微电极作为工具电极来产生针对特定加工材料的刻蚀剂。比如在加工半导体砷化镓时,溴是常用的刻蚀剂,而胱氨酸作为约束剂用以调控刻蚀剂层的厚度[34-39]。整个刻蚀体系的化学反应表示如下:

(5)

(6)

(7)

用于加工砷化镓的CELT化学体系的循环伏安图见图2(a)[34]。刻蚀剂的生成反应(式(5))是一个可逆的氧化还原反应。由于工作液中胱氨酸(RSSR)与溴的约束反应(式(6)),胱氨酸被氧化为磺酸(RSO3H),体系的法拉第电流显著增加,这表明约束刻蚀剂层的厚度减小。如图2(c)所示,纳米加工的精度得到良好改善[38]。值得注意的是,约束刻蚀剂层的厚度可以通过改变约束剂的浓度来调节。这对于超光滑表面的加工十分重要,可以根据实际技术要求调整工艺。SECM可以用来探测工具表面刻蚀剂的浓度分布,并且可以用来获取CELT化学反应体系的动力学参数,这对于优化CELT微/纳米加工的技术参数十分重要[40-41]。

图2 不同浓度配比刻蚀体系的电化学表征及其实际加工效果图(a) 直径50μm的铂电极在不同工作液中的循环伏安图:1:1.1mol/L H2SO4+8.9×10-3mol/L 甘氨酸,2:1.1mol/L H2SO4+8.33×10-3mol/L HBr,3:1.1mol/L H2SO4+8.9×10-3mol/L 胱氨酸+2.77×10-3mol/L HBr,4:1.1mol/L H2SO4+8.9×10-3mol/L 胱氨酸+8.33×10-3mol/L HBr,5:1.1mol/L H2SO4+8.9×10-3mol/L胱氨酸+2.48×10-2mol/L HBr;(b) 柱状电极模板的显微镜照片;(c) 以不同浓度配比(2~5)的溶液为刻蚀液,以直径50μm的柱状铂电极为模板在GaAs上得到的刻蚀图像

3.4 复杂三维微结构的CELT加工

CELT已被证明可以成功地用于金属、合金、半导体、绝缘体表面复杂三维微结构的加工[42-49]。在三维微结构的加工实验中,使用的是具有互补结构的模板电极。模板材料可以是铂铱合金、硅、聚甲基丙烯酸甲酯(PMMA)等。在具有三维微结构的硅或PMMA模板上首先沉积一层钛,然后再溅射一层铂,以确保模板在加工过程中的导电性和稳定性。在金属或合金基底上加工三维微结构的关键是在工具电极表面产生氢离子作为刻蚀剂,以氢氧化钠作为约束剂。目前,各种三维微结构已经被成功复制在铜[50-51]、镍[51-52]、铝[53]、钛[54]、镍钛合金[55]、Ti6Al4V[56]、镁合金[57]基底上。对于半导体硅[32,58-62]或砷化镓[34-39],一般以溴作为刻蚀剂,以胱氨酸为约束剂。图3所示的是采用CELT在n型砷化镓基底上加工出的三维衍射微透镜阵列,这是CELT加工出的首例光学微器件[39]。整个微透镜阵列是一个八相位衍射光学器件,每个小微透镜由8个同心圆以及7个台阶位构成。7个台阶位的总高度是1.3μm,每个台阶的平均高度为187nm。添加剂对提高刻蚀产物的溶解性至关重要,在硅微加工中,通常加入氟化钠以避免硅沉淀。最近,由光电化学或光化学生成自由基刻蚀剂也取得了初步进展,例如二乙胺自由基刻蚀铜[63]。

图3 不同浓度溶液配比加工得到的砷化镓微透镜阵列(a) 3.32×10-2mol/L HBr+9.96×10-2mol/L 胱氨酸+0.5mol/L H2SO4;(b) 9.96×10-2mol/L HBr+9.96×10-2mol/L 胱氨酸+0.5mol/L H2SO4;(c) 导电模板的原子力显微镜照片;(d) 在(b)溶液中加工得到砷化镓微透镜阵列的原子力显微镜照片

图4 利用CELT技术对铜进行表面超光滑抛光(a) 抛光前;(b) 抛光后

3.5 超光滑表面的CELT加工

如果工具模板不是复杂三维结构,而是一个超光滑平面,CELT能否发展成为一种整平技术呢?由于集成电路和超精密光学器件等领域的巨大市场需求,将CELT发展成为一种超光滑表面加工技术具有十分重要的意义。最近,我们采用CELT的基本原理开展了超光滑表面加工的研究工作,该方法有可能代替现有的化学机械抛光技术(CMP),用于超大规模集成电路中铜互连结构的整平。初步的研究结果表明CELT对铜的整平有着良好的效果(图4)。CELT抛光的关键在于确保约束刻蚀剂层在大面积范围内保持均一的浓度分布。尽管大面积超光滑工具电极的流体力学设计非常必要,但是最简单的方法是使用一个线型工具电极对在加工平台上做旋转运动的工件进行作业。本课题组正在将传统的机械加工作业方式与CELT进行对接,这无疑将在超光滑表面及其微/纳米二级结构的加工领域发挥更加重要的作用[33]。

3.6 CELT的技术优势

如上所述,CELT是一种不需要对被加工工件施加外场作用的电化学、光化学或光电化学诱导的化学刻蚀技术,因此,工件可以是导体、半导体或绝缘体。CELT具有如下优势:

① CELT不仅能批量复制加工复杂的三维微/纳米结构,而且能够用于平面、柱面、曲面、球面和非曲面工件表面的超光滑抛光。

② CELT对距离敏感,因此加工结果不受加工工件表面初始粗糙度的影响。

③ CELT本质上是一种化学刻蚀技术,因此能对柔性材料、易碎材料、硬质材料(甚至比工具更硬的材料)进行刻蚀。

④ 相比精密机械加工技术和纳米压印技术,CELT的模板与加工工件之间没有直接的机械接触,因此加工过程中没有热效应,而且模板和工件没有机械损伤。

⑤ 相比能量束刻蚀技术,CELT可以避免对工件材料表层及亚表层的破坏和损伤。

⑥ 相比LIGA和EFAB技术,CELT为一次成型,不需要光刻、整平、层间对准等前处理或后续处理。

⑦ 相比化学机械抛光,CELT可以选择性地去除铜而不影响电介质,因此可以通过原位反馈电流很好地控制抛光终点。

4 展望

本课题组开展电化学微/纳米加工已有近20年历史。CELT具有独立知识产权,已成功地发展成为三维微/纳米结构加工和超光滑表面加工技术。未来对CELT的研究将主要集中在以下几方面:

① 高效化学刻蚀体系的筛选。除了电化学反应体系以外,将更多地关注光化学或光电化学反应体系,特别是自由基刻蚀体系。

② 研发高质量的CELT加工装备。由于刻蚀反应发生在微/纳米厚度的约束刻蚀剂层中,反应物的补给和产物的移除显得十分重要。对于有较高深宽比的三维复杂微/纳米结构,模板相对于工件的精密校准和重复定位还有待进一步提高;对于大面积表面超光滑抛光,模板与工件之间平行度的自适应问题仍有待进一步解决。

③ 将传统的机械加工作业方式与CELT进行对接,实现车、刨、铣、磨等多种工艺,使CELT成为一种普适性的微/纳米加工技术。

此外,课题组在EC-SPM和SECM微/纳米加工技术方面也有独特的建树。我们期待与国内从事精密加工的同行开展建设性的合作,热忱欢迎有志于电化学微/纳米加工研究的青年学子加入我们的科研团队,共同促进我国微/纳米加工技术的研究及产业化进程。

参 考 文 献

[1] Korvink J G,Paul O.MEMS:A Practical Guide to Design,Analysis and Applications.Norwish:William Andrew Inc,2005

[2] Andersson H,Berg A.Lab-on-chips for Cellomics:Micro and Nanotechnologies for Life Science.Netherlands:Springer Publishing,2004

[3] Bhushan B.Springer Handbook of Nanotechnology.3rd ed.Berlin Heidelberg:Springer-Verlag,2010

[4] Jameson E C.Electrical Discharge Machining.Dearborn:Technical Paper-Society of M,2001

[5] Meijer J.JMaterProcessTechnol,2004,149(1-3):2

[6] Bhattacharyya B,Munda J,Malapati M.IntJMachToolManu,2004,44(15):1577

[7] Kolb D M,Ullmann R,Will T.Science,1997,275(5303):1097

[8] Su Y Z,Fu Y C,Wei Y M,etal.ChemPhysChem,2010,11(13):2764

[9] Wei Y M,Zhou X S,Wang J G,etal.Small,2008,4(9):1355

[10] Zhou X S,Wei Y M,Liu L,etal.JAmChemSoc,2008,130(40):13228

[11] Schuster R,Kirchner V,Allongue P,etal.Science,2000,289(5476):98

[12] Yan X T,Eynard B,Jiang C Y.Advanced Design and Manufacture to Gain a Competitive Edge.London:Springer-Verlag,2008

[13] Bard A J,Mirkin M V.Scanning Electrochemical Microscopy.New York:Marcel Dekker,2001

[14] Lohrengel M,Moehring A,Pilaski M.ElectrochimicaActa,2001,47(1-2):137

[15] Hu J,Yu M F.Science,2010,329(5989):313

[16] Yang D Z,Han L H,Yang Y,etal.AngewChemIntEd,2011,50(37):8679

[17] 詹东平,杨德志.基于电化学微纳体系的功能材料的微纳加工方法及其装置.中国专利:CN201110203433.3,2011-07-20

[18] Malek C K,Saile V.MicroelectronicsJournal,2004,35(2):131

[19] Romankiw L T.ElectrochimicaActa,1997,42(20-22):2985

[20] Singleton L.JPhotopolymSciTec,2003,16(3):413

[21] Cohen A.EFAB:Low-Cost,Automated Electrochemical Batch Fabrication of Arbitrary 3-D Microstructures.Nanofabrication and Nanofabrication Process Technology∥SPIE 1999 Symposium on Nanofabrication and Nanofabrication.Santa Clara,CA,September 22,1999

[22] Cohen A.EFAB:Rapid,Low-Cost Desktop Nanofabrication of High Aspect Ratio True 3-D MEMS∥12th IEEE International Microelectromechanical Systems Conference,1999,Technical Digest,IEEE

[23] Cohen A.EFAB:Batch Production of Functional,Fully-Dense Metal Parts with Micro-Scale Features∥Solid Freeform Fabri Cation Symposium 1998 ,Proceedings,The University of Texas at Austin,1998

[24] Campbell C J,Fialkowski M,Klajn R,etal.AdvMater,2004,16(21):1912

[25] Zhang L,Zhuang J L,Ma X Z,etal.ElectrochemCommun,2007,9(10):2529

[26] Hsu K H,Schultz P L,Ferreira P M,etal.NanoLett,2007,7(2):446

[27] Hsu K H,Schultz P L,Ferreira P M,etal.ApplPhysA-Mater,2009,97(4):863

[28] Bard A J,Faulkner L R.Electrochemical Methods,Fundamentals and Applications.New York:John Wiley& Sons Inc,2001

[29] 谢雷,罗瑾,毛秉伟,等.仪器仪表学报,1996,17(01):193

[30] 田昭武,林昌健,卓向东,等.测试微区腐蚀电位电流密度分布的扫描装置.中国专利:86103043,1986-11-12

[31] 田昭武,蒋利民,刘桂方,等.金属表面复杂三维微结构的加工方法及其装置.中国专利:1425805,2003-06-25

[32] 时康,张力,祖延兵,等.硅表面复杂三维微结构的加工方法及其装置.中国专利:1569610,2005-01-26

[33] 田中群,时康,詹东平,等.纳米精度的电化学整平/抛光加工方法及其装置.中国专利:201010219037.5,2010-11-10

[34] 汤儆,王文华,庄金亮,等.物理化学学报,2009,25(8):1671

[35] 黄海苟,孙建军,叶雄英,等.电化学,2000,6(3):253

[36] 汤儆,张力,马信洲,等.GaAs上微/纳光学元件制备方法.中国专利:101234744,2008-08-06

[37] Sun J,Huang H,Tian Z,etal.ElectrochimicaActa,2001,47(1-2):95

[38] Zhang L,Ma X,Tang J,etal.ElectrochimicaActa,2006,52(2):630

[39] Zhang L,Ma X Z,Zhuang J L,etal.AdvMater,2007,19(22):3912

[40] 汤儆,马信洲,何辉忠,等.物理化学学报,2006,22(4):507

[41] 罗瑾,苏连永,吴金添,等.电化学,1995,1(3):270

[42] 田中群,孙建军.电化学,2000,6(1):1

[43] 田昭武,林华水,孙建军,等.厦门大学学报,2001,40(2):330

[44] 田昭武,林华水,孙建军,等.电化学,2001,7(1):1

[45] 祖延兵,谢雷,毛秉伟,等.物理化学学报,1997,13(11):965

[46] 田昭武,田中群,林仲华,等.仪器仪表学报,1996,17(2):14

[47] Tang J,Zhang L,Jiang L M,etal.Three-dimensional Electrochemical Nanofabrication on Metal and Semiconductor by Confined Etchant Layer Technique (CELT)∥2nd IEEE International Conference on Nano/Micro Engineered and Molecular Systems,2007(1-3):30-34

[48] 蒋利民,田中群,刘柱方,等.电化学,2002,8(2):139

[49] 叶嘉明,庄金亮,田昭武,等.玻璃微流控芯片的制备方法.中国专利:101382555,2009-03-11

[50] 刘柱方,蒋利民,汤儆,等.应用化学,2004,21(3):227

[51] Jiang L M,Liu Z F,Tang J,etal.JElectroanalChem,2005,581(2):153

[52] 刘柱方,蒋利民,汤儆,等.电化学,2004,10(3):249

[53] 蒋利民,黄选民,田中群,等.高等学校化学学报,2006,27(8):1540

[54] Lu X,Leng Y,Jiang L M,etal.KeyEngMater,2005,288:619

[55] Ma X Z,Zhang L,Cao G H,etal.ElectrochimicaActa,2007,52(12):4191

[56] Jiang L M,Li W,Attia A,etal.JApplElectrochem,2008,38(6):785

[57] 蒋利民,程泽宇,杜楠,等.物理化学学报,2008,24(7):1307

[58] Shi K,Tang J,Zhang L,etal.JSolidStateElectr,2005,9(5):398

[59] 祖延兵,谢雷,毛秉伟,等.电化学,1997,3(1):11

[60] 汤儆,张力,庄金亮,等.P型硅表面微结构的电化学加工方法.中国专利:101271842,2008-09-24

[61] 汤儆,庄金亮,张力,等.N型硅表面区域选择性电化学沉积铜微结构的制备方法.中国专利:101275260,2008-10-01

[62] Zu Y B,Xie L,Mao B W,etal.ElectrochimicaActa,1998,43(12-13):1683