散毛纤维超临界二氧化碳染色

2012-09-25闫俊,费小猛,杜冰,郑来久

闫 俊, 费 小 猛, 杜 冰, 郑 来 久

( 大连工业大学 辽宁省清洁化纺织重点实验室, 辽宁 大连 116034 )

0 引 言

传统的散纤维染色在染色前将散纤维装入染笼,压实后将染笼吊入主缸中,直接启动循环主泵,染液在主泵作用下,从染笼的多孔芯轴喷出,通过纤维层,再回到循环主泵,不断由内向外循环进行染色[1-2]。染色结束后,需要放掉残液,加多道清水进行洗涤或皂洗去除纤维上的浮色,然后吊出染笼取出纤维后脱水烘干[3]。因此,染色耗水量大,环境污染严重[4]。针对现有的传统散纤维染色的不足,作者提出了散纤维超临界二氧化碳(SC-CO2) 染色新技术,以二氧化碳代替传统染色中的水作为染色介质[5],通过对压力、温度、时间等因素的控制实现无水染色[6]。

1 实 验

1.1 材料与设备

精梳羊毛纤维,活性分散翠蓝2G-SF;SC-CO2染色装置(自主研制),低温等离子体改性实验仪(自主研制),SF 600电子测色配色仪,722s分光光度计,Y571W 纺织品摩擦色牢度仪。

1.2 方 法

1.2.1 纤维改性

羊毛纤维结构复杂,最外层的鳞片及正皮质等结构对染料上染纤维会有一定的阻碍作用,降低染料的上染率,因而通常情况下,羊毛纤维的SC-CO2染色一般都会对羊毛进行改性实验。本实验采用的是课题组设计的低温等离子改性实验仪,使织物在等离子体改性处理过程中,等离子体中的分子、原子和离子渗入到纺织材料表面,从而对纤维表面进行改性。

改性设备:PLASMA-Ⅱ低温等离子体改性实验仪,大连工业大学与上海纺织科学研究院联合研制。

工艺参数:处理功率3 000 W,电极距10 mm,湿度75%,处理时间6 min。

工艺流程:纤维→烘干→等离子处理→取样。

1.2.2 染色机理

染料首先溶解在超临界CO2流体中,溶解的染料随流体的流动靠近纤维界面,靠近纤维界面到一定距离后,通过布朗运动接近纤维,染料被纤维表面吸附,向纤维内部进行扩散,形成氢键或范德华力。

1.2.3 工艺流程及参数

依次将染料、散纤维原料置入超临界二氧化碳染色装置中;加热使其温度为70~150 ℃,开启高压系统使其压力为20~30 MPa,在此条件下染色60~100 min;释压并保持在4~5 MPa、25~40 ℃进行二氧化碳和染料的回收;释压、降温至常态得染色纤维。装置工艺流程见图1。

图1 超临界CO2染色流程图

2 结果与讨论

2.1 影响因素分析

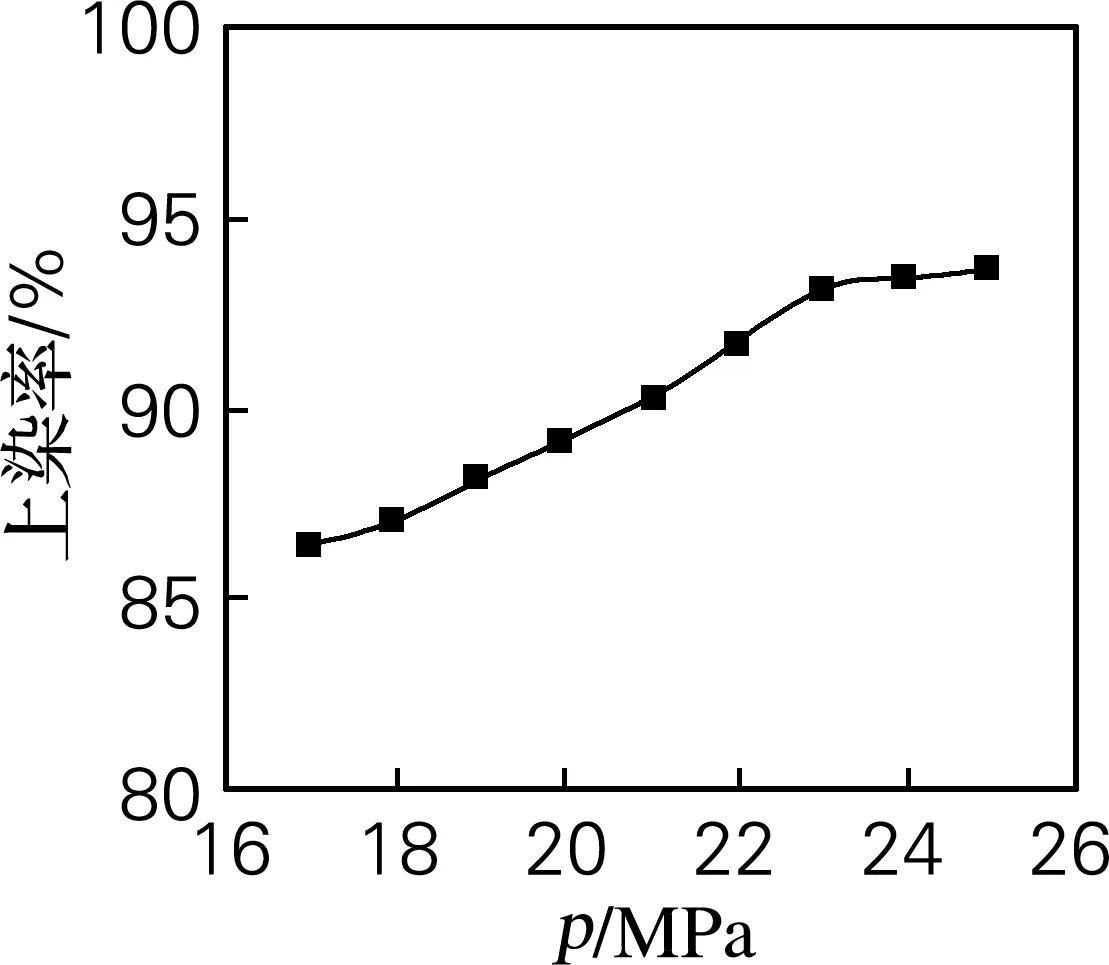

2.1.1 压 力

在超临界流体中,随着压力的升高,染料溶解度也会跟着提升。在一定温度下提高压力,SC-CO2密度增大,特别是在15~25 MPa,密度随着压力的增大而增大的效果比较明显,超过这个区域,随着溶解度增加变得变缓,密度的增大也变得缓慢。本实验选择17~25 MPa的压力,保持纤维与染料的质量比为10∶1,在染色温度110 ℃条件下染色90 min,观察流体压力对上染率的影响。

由图2可知,在17 MPa压力下,纤维的上染率较低,随着压力增加,染料的溶解逐渐增大,当压力到达23 MPa后,染料上染率增加的速率变缓。这是因为压力的增大对染料上染率有两方面的影响:一方面,压力的增大,可以使更多染料溶解在超临界流体中,对染料上染率增大有帮助;另一方面,随着染料更容易在流体中溶解,对已经上染到纤维上的染料也有溶解的作用,影响染料在流体与纤维中的分配系数,不利于染色。综合两方面影响,在温度恒定的情况下,压力过高对提高染料的上染率不再有明显作用,且提高设备的运行成本。因此,压力控制在25 MPa左右为宜。

图2 压力与上染率的关系

2.1.2 温 度

温度对溶解度有两方面的影响:一方面随温度升高,溶质的蒸汽压增大,CO2萃取能力增加,即提高了染料的溶解度,增大了上染率;另一方面随着温度的升高,超临界流体密度会相应降低,二氧化碳分子间的距离相应增大,对流体渗透纤维能力、溶解染料的能力都有所影响。本实验选择保持25 MPa 压力,分别对纤维在70~150 ℃染色90 min,观察温度对染料上染率的影响。

由图3可以看出,当温度从70 ℃增加到100 ℃时,染料的上染率增加比较明显;当温度从100 ℃继续往上升时,上染率虽然还在增加,但速率变缓,增加的幅度不明显。因此,要获得比较高的上染量,染色温度可控制在120 ℃左右。

图3 染色温度与上染率的关系

2.1.3 时 间

由于超临界流体中的染料上染是一个纤维表面吸附、扩散的过程。在染色初期,染料只是吸附到纤维表面,上染率低,随着染色时间的延长,染料往纤维内部进行扩散并固着。本实验在染色温度120 ℃、压力25 MPa、纤维与染料的质量比在10∶1的条件下,研究染色时间对上染率的影响。

由图4可以看出,随着染色时间延长,染料的上染率也在不断增大。当染色进行到30 min时,上染率就已经达83.4%;60 min时,染料的上染率达到92%。但是其后,即使增加时间,染料的上染率也不再明显增加,说明此时染色已经饱和,即达到了超临界染色的动态平衡。

图4 时间与上染率的关系

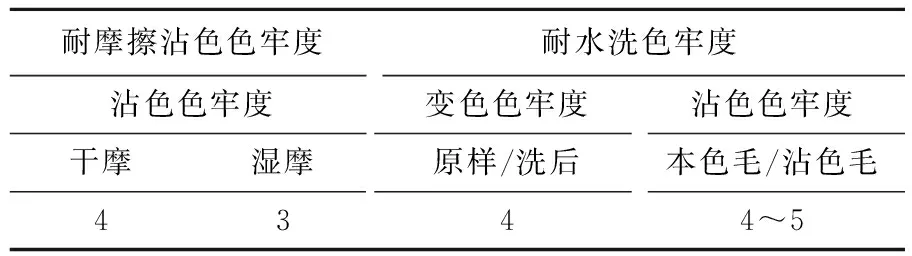

2.2 织物色牢度测试

对染色后的毛纤维进行纺纱、织造,形成织物,对织物进行色牢度检测,主要检测耐洗牢度和耐摩擦牢度,方法参考GB/T 3921.3—1997。结果(表1)表明,毛纤维色牢度指标均达到服用要求。

表1 毛纤维色牢度测试结果

3 结 论

(1)采用活性分散翠蓝2G-SF实现散毛纤维超临界二氧化碳染色,通过研究流体压力、染色时间、温度及染料用量等因素,确定染色最佳工艺条件为:温度120 ℃,压力27 MPa,时间90 min,分离压力5 MPa。

(2)利用超临界二氧化碳对散毛纤维直接染色可达到传统水浴染色效果,纤维耐洗、耐摩擦色牢度均可达到GB 18401—2003的要求,具有染色工艺流程短、纤维染色质量好、环境效益显著的特点,可实现清洁化生产,符合当前节水节能的低碳经济政策。

[1] 郑来久,刘志伟. 羊毛等离子体改性对超临界CO2染色效果的影响[J]. 印染, 2005, 20(6):7-9.

[2] CABRAL V F, SANTOS W L F. Correlation of dye solubility in supercritical carbon dioxide[J]. Journal of Supercritical Fluids, 2007, 40(8):163-169.

[3] FREITAG J, YOKOYAMA Y. Measurements of the solubilities of derivatized amino acids in supercritical carbon dioxide[J]. Fluid Phase Equilibria, 2007, 257(7):201-206.

[4] BANCHERO M, MANNA L. Effect of the addition of a modifier in the supercritical dyeing of polyester[J]. Coloration Technology, 2010, 126(2):171-175.

[5] YAN Jun, ZHENG Laijiu. Study on dyeing of the plasma modification silk fabric in supercritical carbon dioxide[C]. Proceedings of the 7th China International Silk Conference, 2010:662-667.

[6] 郎庆勇,魏建谟. 超临界流体萃取技术的应用及展望[J]. 岩矿测试, 1998, 17(3):216-223.