交联型醋-丙乳液的合成及性能

2012-09-25李玉红,鞠福生,王世玉,刘俊龙,石蕾

李 玉 红, 鞠 福 生, 王 世 玉, 刘 俊 龙, 石 蕾

( 1.大连工业大学 纺织与材料工程学院, 辽宁 大连 116034;2.大连新元化工技术有限公司, 辽宁 大连 116021 )

0 引 言

醋-丙乳液具有原料来源广、基本无毒、不污染环境的特点,广泛应用于纺织、建筑、汽车和包装材料等行业[1]。但醋-丙乳液的耐水性差,限制了它的应用范围。近些年来,醋-丙乳液聚合得到了很大的发展,从新型引发体系、表面活性剂和保护胶体的开发应用到无皂乳液聚合和种子乳液聚合等新型方法的使用,特别是通过各种功能单体的添加来改善醋-丙乳液的耐水性,已经成为研究乳液聚合的重要方向[2]。有关提高醋丙乳液耐水性的文章,已经有很多报道,但是在提高乳液耐水性方面效果都不是很理想。李秋雁等[3]用羟甲基丙烯酰胺(NMA)为功能单体进行乳液聚合,得到了耐水性能较高的醋丙乳液,但是乳液的黏度不是很理想。葛小娟等[4]采用醋酸乙烯酯-甲基丙烯酸正丁酯-丙烯酸三元共聚的方法,聚合生成改性PVAc乳液,研究表明由于加了交联功能性单体丙烯酸(AA)和甲基丙烯酸正丁酯(憎水功能性单体),聚合乳液的耐水性有较大提高。本文针对醋丙乳液研究现状,通过在聚合反应中引入特殊交联单体TAC的方法来进一步改善醋-丙乳液胶黏剂的耐水性能。

1 实 验

1.1 原 料

醋酸乙烯酯(VAC)、丙烯酸丁酯(BA)、功能单体TAC为工业品,市售;十二烷基硫酸钠(SDS)、壬基酚聚氧乙烯醚(OP-10)、过硫酸铵(APS)、碳酸氢钠(NaHCO3),均为分析纯,天津市博迪化工有限公司。

1.2 合成工艺

聚合工艺采用半连续预乳化种子乳液聚合。首先将部分水和乳化剂加入预乳化釜,在100 r/min 的转速下搅拌15 min,待乳化剂全部溶解后缓慢加入混合单体,然后在200 r/min的搅拌速度下预乳化30 min。当预乳化釜内呈乳白色液体时,预乳化结束。将剩余乳化剂、水和部分预乳液加入反应釜,保持转速在100 r/min,待温度升到80 ℃时,加入1/3引发剂和全部碳酸氢钠。待斧底出现蓝色荧光后,82 ℃保温15 min,然后开始缓慢滴加剩余的预乳化液和引发剂水溶液,滴加时间为6.0 h,滴加完后保温1.5 h,调pH为7~8,降温出料。

1.3 性能测试

1.3.1 乳液性能测试

1.3.1.1 单体转化率的测定

取1~2 g聚合物,在120 ℃烘干至恒重后,通过式(1)计算转化率。

(1)

式中,m0为称量瓶质量;m1为烘干前称量瓶+乳液质量;m2为烘干后称量瓶+干胶质量;mA为体系中物料质量;mB为体系中单体质量。

1.3.1.2 凝胶率

收集滤网、搅拌器及瓶壁上的凝聚物,在120 ℃ 下干燥至恒重,凝聚物占加入单体质量的百分率即为凝胶率。

1.3.1.3 乳胶粒子粒径测定

采用英国MAIVERN公司的ZETASIZER3000HSA型激光粒度分布仪进行乳胶粒子粒径的测定。

1.3.2 膜性能测试

1.3.2.1 成膜性

将乳液在聚四氟乙烯板上铺展,自然晾干,观察膜的状态。

1.3.2.2 乳胶膜吸水率

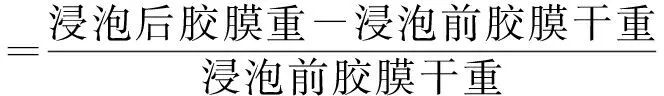

将聚合物乳液制成膜,取一定量的乳胶膜于清水中浸泡,胶膜饱和后用滤纸吸干表面水分,称其质量。

(2)

1.3.2.3 静态接触角

用YH-168A型接触角测定仪测试乳胶膜与水之间的接触角。

1.3.3 红外光谱分析(IR)

采用美国670NEXVS傅里叶变换红外光谱仪检测。

2 结果与讨论

2.1 聚合工艺的影响

由表1可以看出,采用预乳化半连续种子乳液聚合工艺,不仅可以提高单体的转化率而且还能降低乳液凝胶率。这是因为预乳化可以使单体在进入聚合釜以前就形成单体珠滴,并在其表面上吸附了一层乳化剂分子,加入预乳化液就等于补加了乳化剂,这样就提高了乳化剂在乳胶粒表面上的覆盖率,使得聚合过程中乳液体系更加稳定,不易产生凝胶[5-8]。另外,预乳化能使乳化剂被吸附在单体珠滴表面上,且分散的比较均匀,在聚合过程中,当聚合反应将单体珠滴消耗完后,这部分乳化剂又逐渐转移到乳胶粒表面上,不存在形成胶束和产生新乳胶粒的问题,这就在一定程度上提高了单体的转化率,同时也降低了凝胶率[9]。

表1 聚合工艺对转化率和凝胶率的影响

Tab.1 Effect of polymerization process on the gel-content and conversion

聚合工艺转化率/%凝胶率/%半连续种子乳液聚合95.60.82半连续预乳化种子乳液聚合97.40.39

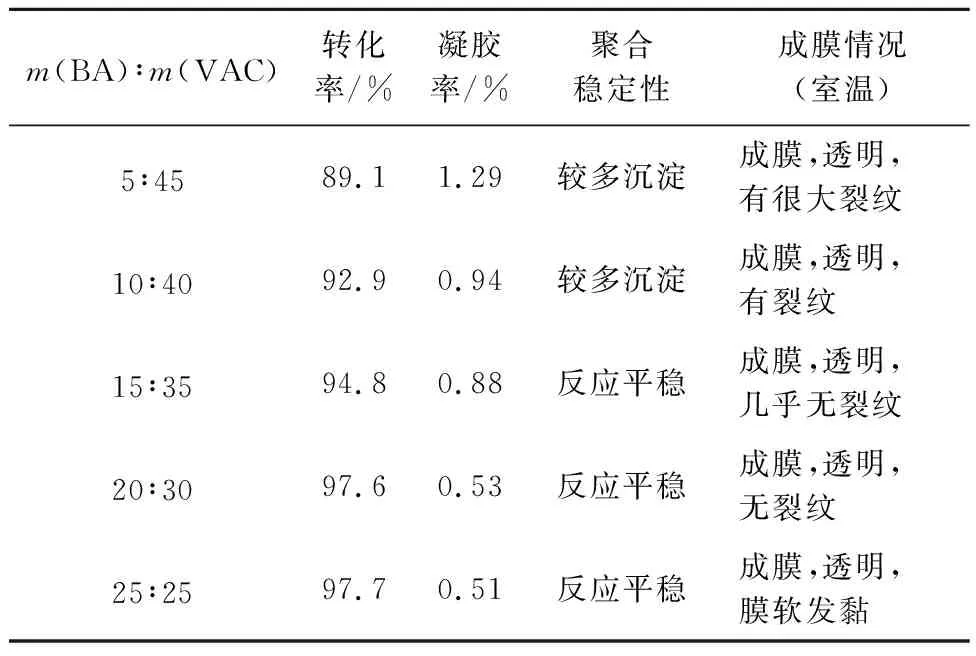

2.2 单体配比的影响

表2 单体配比对乳液性能的影响

Tab.2 Effect of membrane properties on properties of the latex

m(BA):m(VAC)转化率/%凝胶率/%聚合稳定性成膜情况(室温)5:4589.11.29较多沉淀成膜,透明,有很大裂纹10:4092.90.94较多沉淀成膜,透明,有裂纹15:3594.80.88反应平稳成膜,透明,几乎无裂纹20:3097.60.53反应平稳成膜,透明,无裂纹25:2597.70.51反应平稳成膜,透明,膜软发黏

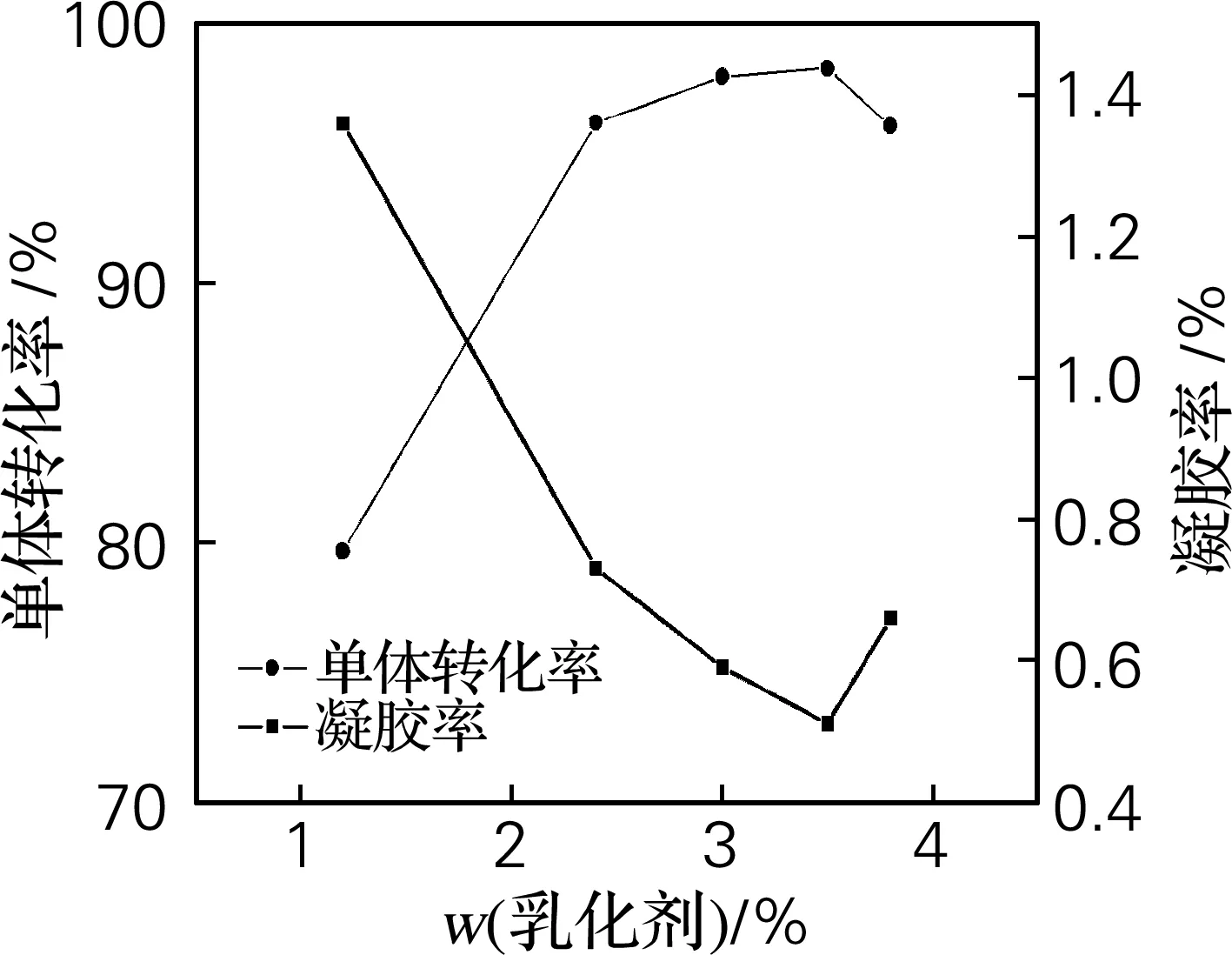

2.3 乳化剂用量的影响

图1 乳化剂用量对乳液性能影响

Fig.1 Effect of emulsifier amount on the emulsion performance

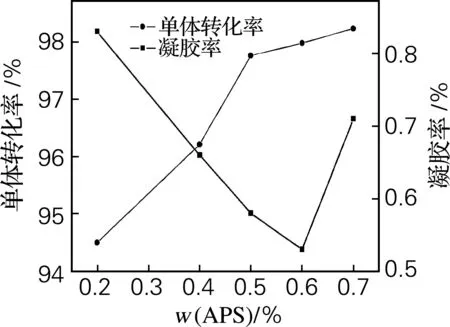

2.4 引发剂用量对乳液性能的影响

图2 引发剂用量对乳液性能影响

Fig.2 Effect of initiator amount on the emulsion performance

由图2可以看出,随着引发剂用量的增加,凝胶率先呈现减小趋势之后增大,而单体转化率则随着引发剂用量的增加一直呈现增大趋势。这是因为当引发剂用量较小时,引发剂分解产生的自由基数目较少,这样就会导致单体在体系中不能充分反应而发生累积现象,从而影响单体的转化率,当累积到一定程度时,就会产生凝胶;随着引发剂用量的增加,乳胶粒获得自由基的几率就会增加,反应速率随之加快,单体转化率也会升高。但是如果继续增加引发剂的用量,反应体系中存在的自由基量就会随之增加,导致乳胶粒子相互碰撞激烈,这样聚合反应体系就会不稳定,产生的凝胶就会增多。故引发剂用量为单体总量的0.6% 时,醋-丙乳液性能最好。

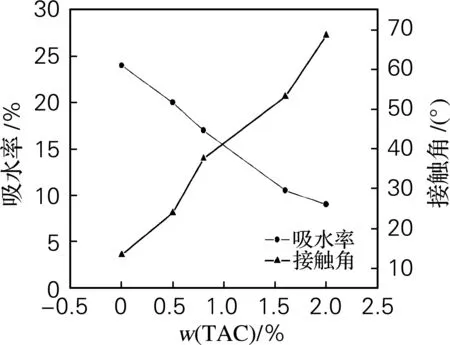

2.5 交联单体用量的影响

2.5.1 交联单体TAC用量对胶膜耐水性影响

由图3可以看出,随着TAC用量的增加,聚合物膜吸水率明显下降,膜与水之间的接触角逐渐增大。这是因为随着交联单体TAC用量的增加,乳液共聚物分子链上带有的交联基团数目增多,在其后聚合物乳液成膜过程中,通过交联基团之间的化学反应生成的交联键数目就会增加,膜的致密性随之增大,这种结构能很好阻止水分子进入,这样就使得聚合物膜的吸水率降低,膜与水之间的接触角变大。但是加入过多会出现爆聚现象,综合考虑选择加入量为单体的1.6%。

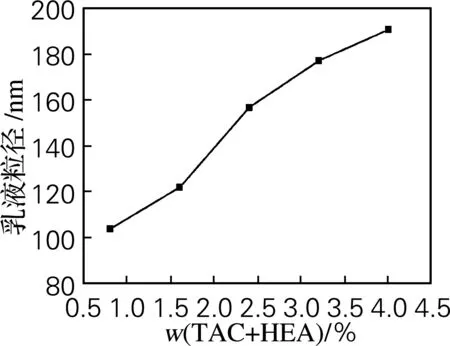

2.5.2 交联单体TAC和HEA复合总用量对乳液粒径的影响

如图4可见,加入交联单体使乳液粒径大幅增加,并且随着w(TAC+HEA)的增加,乳液颗粒增大呈上升趋势。从分子结构看,TAC和HEA作为内交联剂,可使得聚合物分子链间发生化学交联,大大增加了分子链之间相互缠绕,使得物系的界面张力增加,空间位阻变大,乳液颗粒数量随之减小,粒径增大。

图3 TAC用量对吸水性能的影响

图4 TAC和HEA总用量对乳液粒径影响

Fig.4 Effect of TAC and HEA amount on the particle size of emulsion

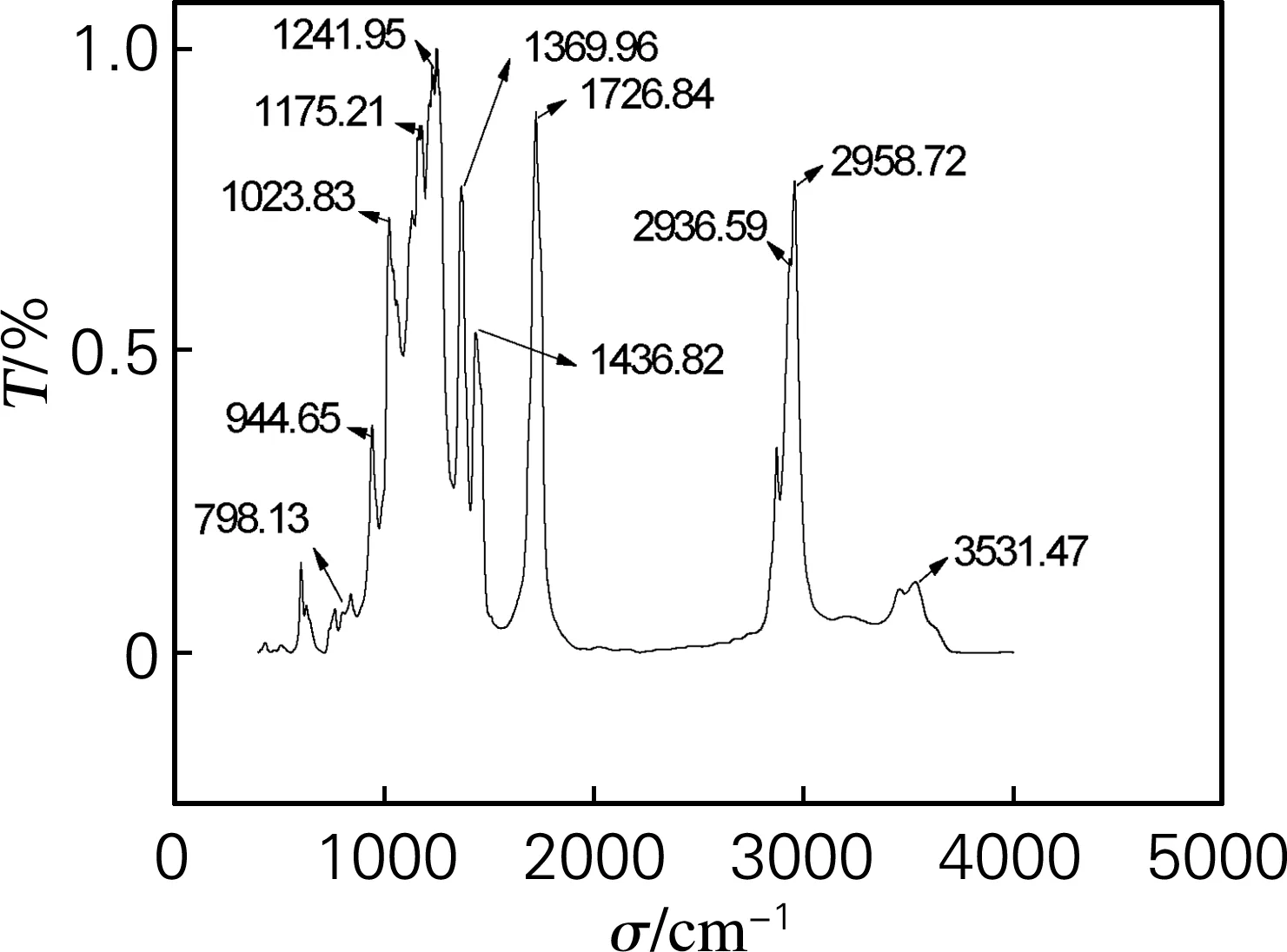

2.6 乳胶膜的红外光谱分析

乳液室温成膜后在60 ℃干燥48 h,然后揭下膜进行测试,测试结果见图5。

图5 VAC/BA/HEA共聚乳胶膜谱图

3 结 论

(2)交联单体HEA和TAC的加入能使聚合物膜吸水率下降,膜与水接触角增大,当加入量为单体的1.6%时,效果最好。交联单体用量增加,会使乳液的粒径增大。

(3) 通过红外光谱分析,可知聚合物是由BA、VAC和HEA等单体共聚而成。

[1] 毛建国. 自交联丙烯酸酯乳液的制备[J]. 辽宁化工, 1998, 27(3):158-160.

[2] 张心亚,涂伟萍. 丙烯酸酯类共聚物乳液的研究进展[J]. 化学工业与工程, 2003, 20(2):84-88.

[3] 李秋雁,郑海涛. 醋-丙共聚乳液胶黏剂的制备[J]. 辽宁化工, 2009, 38(10):698-700.

[4] 葛小娟,沈一丁. 耐水性醋酸乙烯乳液的制备及性能[J]. 陕西科技大学学报, 2007, 25(1):53-56.

[5] 许璐璐,刘俊龙. 丙烯酸酯类永久抗静电剂的合成和应用[J]. 塑料, 2011, 7(2):31-33.

[6] 项尚林,陈瑞珠,金怡. 交联型聚丙烯酸酯乳液的研究[J]. 粘结, 2006, 27(1):30-31.

[7] 许璐璐,刘素华. 乳液聚合法丙烯酸酯类聚合物的合成及抗静电性能考察[J]. 弹性体, 2011, 16(1):24-29.

[8] 潘祖仁. 高分子化学[M]. 北京:化学工业出版, 1992:118-119.

[9] HARTLEY F D. Graft copolymer formation during the polymerization of vinyl acetate in the presence of polyvinyl alcohol[J]. Journal of Polymer Science, 1959, 34(127):397-417.