涡激振动抑制装置海上试验研究*

2012-09-25矫滨田朱伟亮

贾 旭 矫滨田 朱伟亮

(中海油研究总院)

涡激振动抑制装置海上试验研究*

贾 旭 矫滨田 朱伟亮

(中海油研究总院)

采用涡激振动抑制装置是降低深水立管涡激振动响应,保证立管安全运行的有效措施之一。根据涡激振动抑制装置特点和深水海洋环境条件,提出了深水立管涡激振动抑制装置海上试验方案、样管尺寸、试验船舶机具及布置,并通过数值分析确定了拖曳速度、悬挂重物重量、拖曳钢缆等试验参数,对立管长度、外径及壁厚进行了校核。深水立管涡激振动抑制装置海上试验在我国东海海域已顺利实施,取得了满意的试验结果,抑制装置的抑制效率最高达到了89.1%。

深水立管 涡激振动 抑制装置 海上试验

随着海洋油气开发向深海领域的发展,传统的浅海油气开发使用的固定式平台已被适用于深海恶劣的海洋环境及水深的水下井口、浮式结构物、深水立管系统所取代。对于深海油气生产系统,深水立管是必不可少的关键设备,其长度往往从几百米到几千米。一般情况下,连接海底井口和浮式平台的立管没有固定结构支撑,是细长的柔性结构,它会受海流作用而产生严重的涡激振动,进而造成疲劳损伤[1],因此如何降低深水立管的涡激振动响应是深水海洋油气开发的主要难点之一。

调研发现,采用涡激振动抑制装置(螺旋列板)是降低深水立管涡激振动响应的有效措施之一,它的研究与应用也是深水油气开发的前沿技术。由于受海上试验设备的限制以及要应对海上复杂、恶劣的环境条件,如何成功地进行实尺寸涡激振动抑制装置的海上试验是一个国际性的难题[2-4]。笔者根据涡激振动抑制装置的特点以及海洋环境条件的实际情况,通过分析研究,提出了深水立管涡激振动抑制装置海上试验方案、样管尺寸、试验船舶机具及布置,使试验各项参数的设置达到最佳,保证了海上试验的顺利进行。本文主要介绍本次海上试验方案研究及试验结果。

1 试验方案的确定

研究立管涡激振动响应的试验手段主要包括室外现场试验和室内试验2种,其中最直接的研究手段是全尺度现场试验[5],但由于尺度大,海上环境条件恶劣,海流实际情况和理想状态有较大差别,迄今为止国际上开展柔性立管涡激振动响应的全尺度试验研究成功的例子并不多见。因此,要保证深水立管涡激振动响应海上试验的成功进行,确定合理的试验方案和抑制装置成为关键。

经过不同试验方案的技术分析和对比,确定了如图1所示的深水立管涡激振动抑制装置,其试验方案为:采用自航船舶提供拖曳动力,将2根试验立管(1根为裸管,另外1根为带涡激振动抑制装置的立管)通过拖曳架固定于船尾处,2根立管的底端分别通过一条钢缆连接至船中前部的甲板处;为了避免在试验过程中钢缆与船体发生碰撞,2根钢缆的上端点分别由安装在船中前部的2个长为1.5 m的牵拉导向托架将钢缆支出船外;2试验立管的间距为3 m,管上端与拖曳架铰接,管下端与3 m的横撑铰接,以保持2根立管的间距,使其不会在试验过程中相互影响,且立管底端分别有一重物通过钩环与横撑的两端直接相连,为立管提供张力。本试验方案的优点是可以获得在同一海流工况下带涡激振动抑制装置的立管与裸管的涡激振动情况,从而对比分析得到抑制装置的效率。

图1 深水立管涡激振动抑制装置海上装置布置图

2 试验参数选取

在试验总体方案确定后,需要确定试验参数。受到海上试验条件(船舶、费用)的限制,试验区域初步选定在水深60 m左右的东海海域,试验立管的长度初步确定为40 m;为了能够使涡激振动激起更多的阶数,试验立管的外径不能太大,初步选定为152.4 mm,壁厚9.5 mm;其他试验参数,如拖曳速度、悬挂重物质量、拖曳钢缆等,需要经过数值分析来确定,同时还需要通过数值分析来对立管长度、外径及壁厚进行校核确定。

2.1 模态分析

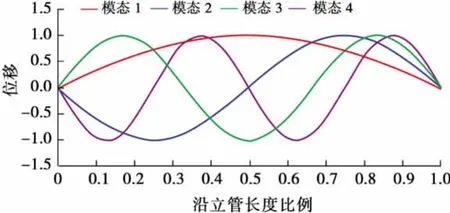

在海流作用下,立管上各点由漩涡脱落引起的振动可视为立管各模态振动的叠加(一般为前几阶模态),且一般存在主导振动模态。为准确测量立管振动的主导振动模态,试验前需根据预分析(数值模拟)初步预估立管振动的主导模态,并据此确定测量点的位置。采用模态分析软件Modes3D对立管进行模态分析,计算试验立管的固有周期及不同模态下的振型。

在实际试验模型中,立管上端为铰接,而立管底端的边界条件则较难界定。立管下部重物的重力作用及钢缆对立管底部运动起到了限制作用,但相对于船体而言,立管底端的运动并未完全受到限制,这使得底部连接既不是铰接,也不是完全自由,因此分析中采用了Pin-Pin Model(即立管上下两端均为铰接)和Real Model(即立管上端为铰接,下端连接重物)2种模型。

由于抑制装置的材料(聚乙烯塑料)重量相对于立管自身而言是微量级的,其对模态分析的影响可忽略不计。图2为深水立管Modes3D计算模型,2种模型的前四阶振型分别如图3和图4所示,其中立管底端和顶端的坐标分别为x/L=0及x/L=1,其固有周期分别列于表1。

图2 深水立管Modes3D计算模型图

图3 深水立管Pin-Pin Model简支模态振型

图4 深水立管Real Model真实模态振型

表1 不同模态下试验用深水立管的固有周期

分析可知,同一模态下,Real Model的自振周期略高于Pin-Pin Model的自振周期,这是由于Real Model下端连接重物,可自由摆动,整个系统的刚度较Pin-Pin Model弱的缘故。这种情况也反映到了Real Model的阵型中,其下端(x/L=0)的归一化位移不为零,说明系统振动时立管下端存在振动位移,而非铰接的零振动,这也与试验实际情况相符。

2.2 强度分析

立管在拖曳过程中会受到较大的拖曳力,而且会发生涡激振动,因此,为保证试验的安全、顺利完成,需对立管及钢索的强度进行校核。

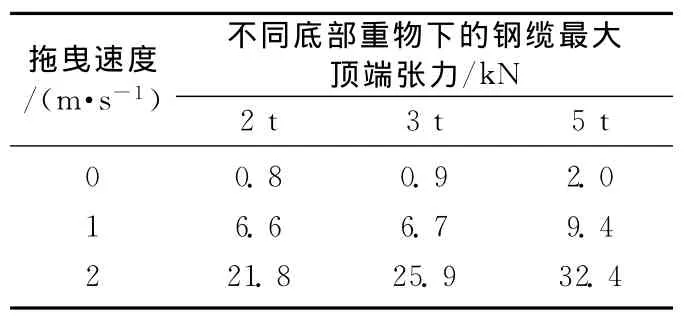

对于152.4 mm管径、9.5 mm壁厚的立管,采用Flexcom分析软件,并依据API规范API-RP-2RD,校核不同悬挂重量下立管和钢缆的强度,其Flexcom模型如图5所示。表2和表3分别给出了在不同重物及海流作用下深水立管的等效应力比及钢索最大顶端张力。

图5 深水立管Flexcom分析模型图

表2 不同重物下的深水立管等效应力比

表3 不同重物下的钢缆最大顶端张力

分析可知,5 t配重既可使立管保持一定的张力和稳定,且不会因应力过大导致立管和钢缆损坏;该重物拉力作用下沿立管分布的屈服应力利用率如图6所示,立管的强度满足规范要求。最终选定的钢缆在不同的拖速下的最大张力为32.4 k N,小于其安全工作载荷62.7 k N,故其强度满足试验要求。

图6 沿深水立管分布的屈服应力使用率图(5 t重物拉力作用下)

2.3 拖速分析

将Modes3D软件计算出的2种模型下所得模态数据分别输入到涡激振动分析软件Shear7中,可计算出激励出的不同模态涡激振动所对应的拖速范围,结果见表4。

表4 深水立管涡激振动拖速分析结果

由表4可以看出,2种模型需要不同的船舶拖速激励出某一特定的模态,相比而言,Real Model需要较小的拖速激励出和Pin-Pin Model相同模态。理论上来说,真实试验条件下的模型要激励出一阶模态需要的拖船速度为0.3 m/s,激励出二阶模态需要的拖船速度范围为0.7~0.9 m/s,激励出三阶模态需要的拖船速度范围为1.0~1.8 m/s。考虑到理论计算结果和实际试验结果之间的差异,在试验过程中将拖速范围确定为0.2~2.0 m/s。

2.4 试验参数确定

根据以上分析,最终选定的试验装置参数如下:

(1)试验立管参数。长度为40 m(考虑到海域水深);外径为168.3 mm;壁厚为9.5 mm;材料等级为API 5L X65;裸管和带涡激振动抑制装置管以上参数相同。

(2)螺旋列板参数。高度为53.85 mm;螺距为2 945.25 mm;干重为4.5 kg/m。

(3)钢缆参数。长度约为63.5 m;顶端距离船尾的径向长度为40 m;直径为19.05 mm;破坏强度为251 k N;安全工作载荷为62.7 k N。

(4)配重块参数。干重为5 t;形状为圆柱形(部分允许水流穿过);外径和高度大致相等,约为1 m。

(5)连接。立管、钢缆和重物三者之间的连接结构如图7所示。

(6)管内流体。管内流体为海水,其密度为1 025 kg/m3。

(7)拖曳速度。本次试验希望得到前三阶模态响应,因此拖船速度应控制在0.3~1.8 m/s,以0.1 m/s的幅度增加或减小,并且保证每一个拖速能够持续5~10 min。

图7 深水立管涡激振动抑制装置海上试验立管、钢缆、重物连接结构

3 试验效果

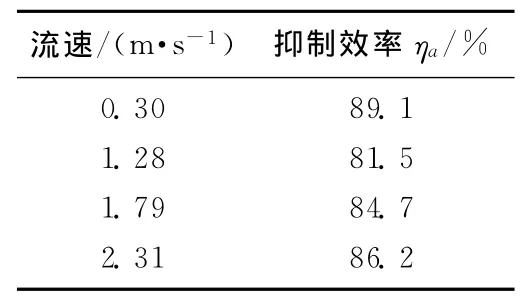

本次深水立管涡激振动抑制装置海上试验已于2011年在我国东海海域进行并顺利完成,采集到了比较理想的涡激振动试验数据,有效地验证了涡激振动抑制装置的抑制效率,试验结果完全达到了原设计的指标。通过对海上试验数据的分析处理,获得了涡激振动抑制装置的抑制效率最高可达89.1%(表5)。

表5 深水立管、涡激振动抑制装置各流速下抑制效率

4 结论

(1)设计了较为合理且便于进行海上实施的深水立管涡激振动抑制装置试验方案,并取得了满意的试验效果。

(2)在不同的流速下,立管产生明显的涡激振动,并具有多模态参与的特点,其主导响应模态明显,2根立管最高激励出第三阶模态。

(3)在不同的流速下,测量得到涡激振动响应频率与采用Real Model的理论预测频率较吻合,测量的响应模态振型与理论振型吻合较好。

(4)不同拖曳速度下,涡激振动抑制装置的抑制效率最高达到89.1%。

[1] 周巍伟,曹静,沙勇,等.深水钢悬链线式输油立管波致疲劳损伤频域分析[J].中国海上油气,2011,23(5):349-353.

[2] TOGNARELLI M,TAGGART,S CAMPBELL,M.Actual VIV fatigue response of full scale drilling riser:with and without suppression devices[C].OMAE 2008,57046.

[3] BEYNET P,SHILLING R,CAMPBELL M,et al.Full scale VIV response measurements of a drill pipe in.gulf of mexico loop currents[C].OMAE 2008,57610.

[4] SIMANTIRAS P,WILLS N.Investigation on vortex induced oscillation and helical strakes effectiveness at very high incidence angles[C].ISOPE,1999.

[5] GLUCK M.Computation of fluid-structure interaction on lightweight structures[J].Journal of Wind Engineering and Industrial Aerodynamics,2001,89:1351-1368.

(编辑:叶秋敏)

An offshore test study on VIV suppression devices

Jia Xu Jiao Bintian Zhu Weiliang

(CNOOC Research Institute,Beijing,100027)

VIV(vortex induced vibration)suppression devices is one of the effective methods to reduce the risers’VIV response in deep water,and to ensure safe operation.An offshore test was setup according to the features of suppression device and deep water environmental conditions.The parameters,such as towing speed,suspended weight at the bottom of risers and towing cables’diameter,were estimated according to numerical simulation in advance.The risers’length,diameter and wall thickness were validated too.The VIV suppression devices test had been successfully accomplished on China East Sea and the results show that the device could reduce the vibration amplitude of the riser up to 89.1%.

deep water riser;vortex induced vibration;suppression devices;offshore test

*国家高技术研究发展计划(863计划)“深水立管工程设计关键技术研究(编号:2008AA09A105)”部分研究成果。

贾旭,男,教授级高级工程师,1988年毕业于上海交通大学船舶与海洋工程专业,获硕士学位,现主要从事海洋工程方面的研究。地址:北京市东城区东直门外小街6号海油大厦(邮编:100027)。

2012-02-27 改回日期:2012-04-17