45#钢生产工艺的优化实践

2012-09-23李仕雄周建勇

李仕雄,周建勇

(中南大学冶金科学与工程学院,湖南长沙 410083)

45#钢生产工艺的优化实践

李仕雄,周建勇

(中南大学冶金科学与工程学院,湖南长沙 410083)

冶炼45#钢使用LF炉精练工艺或者铁水预处理脱硫结合优化脱氧合金化技术,对这两种生产工艺方案进行了分析。综合考虑夹杂物控制、脱硫效果、铸坯质量和成本控制情况,选择铁水预处理-转炉-连铸作为生产工艺路线。

45#钢;LF炉;成分控制;成本控制

随着铁矿石、焦炭等主要原材料大幅度提价,钢铁企业的利润空间不断缩小,加上海外销售受阻以及国外钢铁向内地大量倾销,造成了当前钢铁行业处于零利润甚至严重亏损的边缘。在这种大背景下,如何解决技术创造效益及成本控制问题是决定企业生存和产品市场竞争力的根本。在保证产品质量的条件下,优化冶炼工艺、节约成本是重要举措之一。某厂依据现有设备条件,通过对45#钢的两种生产工艺进行对比研究,优化了工艺控制要点,获得了质量不受影响、生产成本低于国内同类钢材的生产成本的优势。

1 主要原料和设备条件

1.1 主要原料:铁水、废钢、石灰

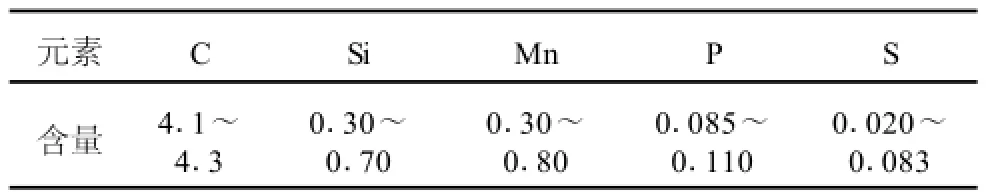

因受原材料的质量影响以及炼铁系统技术水平的限制,铁水成分波动较大,成分如表1所示,铁水温度1 285~1 330℃。

表1 铁水成分情况%

1.2 设备条件

主要生产设备有铁水预处理工位一座、900 t混铁炉一座、50 t顶底复吹转炉二座、LF精炼炉一座、5机5流170×170方坯弧形连铸机二台。

2 45#钢的两套生产工艺路线

根据现有的设备和技术操作水平,先后分别进行了两套工艺路线。在实验阶段采取了一般优特钢工艺组织生产,工艺流程如图1所示(以下简称工艺1)。

图1 LF精炼冶炼45#钢工艺流程

工艺1虽然满足45#钢的生产和质量要求,但投入成本较大,主要是LF精炼投入大,同时冶炼周期明显加大,不能很好地满足单炉配单机的生产模式。为力求成本下降,同时满足质量要求,并充分发挥900 t混铁炉的作用,对工艺重新进行了优化,其工艺路线如图2所示(以下简称工艺2)。

图2 非精炼冶炼45#钢工艺流程

工艺1、2的主要区别在于脱硫工序的变化,工艺1中LF炉精炼对成分微调和去除夹杂物有比较稳定的作用,因此工艺2中充分利用混铁炉对铁水成分的调节功能,对铁水硫进行了控制,要求入炉铁水硫必须小于0.035%,且对废钢质量也进行了控制,要求选择不含磁选渣钢、生铁块及铸铁件的加工废钢入炉。另外工艺2中调整了炉后脱氧合金化过程,增加吹气时间和出钢过程进行全程吹气来促进夹杂物的充分上浮。

3 冶炼化学成分控制

通过转炉吹炼和脱氧合金化后,进入钢包底吹气站进行成分微调和钢水除夹杂,钢水成分如表2

所示。

表2 45#钢转炉冶炼后钢水化学成分表(工艺2)

4 冶炼结果分析与讨论

4.1 转炉脱磷分析

在冶炼45#钢工艺1与工艺2中均采取大渣量单渣法、前期积极供氧、后期适当高枪位化渣并保证充足压枪时间的操作控制方法。

在采取单渣法冶炼中,视铁水Si的波动改变石灰用量,以保证渣样碱度R:2.8~3.0。石灰加入量遵从理论石灰配加公式,其公式如式(1):

式中W为吨钢石灰加入量/kg·t-1;ω[Si]为铁水中硅的质量分数/%;R为碱度,ω(CaO)/ω(SiO2); ω(CaO有效)为石灰中的有效CaO的质量分数/%;2.14为SiO2/Si的分子质量之比。

采取大渣量单渣法操作实现了45#钢较低磷的要求,完全满足成分控制需求。在渣样碱度基本变化不大的情况下,高Si铁水冶炼45#钢其成品P略高于低Si铁水冶炼45#钢成品P。其主要原因在于铁水Si高石灰用量大,带来渣量大,化渣困难,渣料难以化透,脱磷动力学、热力学条件受到限制,导致脱磷受到限制。

4.2 夹杂物控制

工艺1方案中因有LF精炼的作用,有足够的时间促进夹杂物的上浮,炉后脱氧合金化按一般先弱后强的脱氧合金化原则进行脱氧。但工艺2中因其氧含量较高,形成大量的氧化物夹杂物,就必须控制其生成和有效去除的问题,工艺2中脱氧合金化方法为:出钢前在钢包底部加入一定量碳粉和少量碳化硅,碳化硅埋入碳粉下面,在出钢1/4时间开始加入锰硅合金,至3/4出钢时间全部加完,碳化硅的加入视出钢量合理加入,保证Mn/Si≥2,并同时对准钢液中心流加入高碱度覆盖剂(含碳)和渣洗料进行渣洗工艺。严禁钢液下渣,渣氧化性较高,且富含磷化合物,在脱氧合金化过程中因氧化气氛破坏,磷化合物分解产生钢液回磷现象。这些措施在一定程度上遏制了夹杂物生成量。

在出钢过程中采取全程吹气,并适当延长吹气时间,控制好吹气流量。吹气时间由工艺1中的无具体要求提高到工艺2中的11 min以上,吹气大小以不裸露钢液面为基准,适当增大吹气流量,促进夹杂物的上浮。

非金属夹杂物等级是衡量铸坯质量的关键性因素,也是夹杂物过程控制程度的重要衡量标准,表3给出了工艺1与工艺2的非金属夹杂物的等级分布情况,其连铸条件基本不变,即不考虑连铸工艺对夹杂物的影响。

表3 两种工艺条件下铸坯非金属夹杂物等级

从表3可看出,工艺2的非金属夹杂物等级基本在0.5~1.0波动,基本满足轧制要求,工艺1显然是LF炉对钢水净化的作用,钢水比较纯净。但工艺2更具有成本优势且钢水质量相对稳定。

4.3 脱硫分析

工艺1采用LF炉精炼作用来有效控制成分要求,而工艺2采用铁水预处理控制铁水中的硫来达到45#钢对硫含量的要求。

4.3.1 LF炉精炼脱硫分析

45#生产实验期采用LF炉精炼脱硫,主要利用活性石灰以及电石(CaC2)造强还原性渣[1]。在加热位向钢包内加入精炼造渣脱氧剂3~4包,精炼剂3包,在钢水定氧表明钢水氧含量>20μg/g时,立即对准钢包内钢水翻腾处加入铝粒5 kg。并且根据炉渣氧化性强弱往渣面上撒投铝粒3~5 kg,按炉渣碱度2.8~3.0配加石灰350~500 kg,并加入埋弧渣200 kg,萤石80~100 kg,经过LF精炼后,其脱硫能达到成分设计要求,其成品硫分布情况如图3所示。

图3 LF精炼后硫值分布图

由图3可知,LF精炼后硫值分布较低,其平均值达到0.013%左右,满足45#钢的成分设计水平,其脱硫率如图4所示。

图4 LF炉精炼脱硫率与钢液中硫的关系

由图4可知,对于冶炼45#钢,LF炉可脱钢液中硫能达到0.080%。

4.3.2 铁水预处理脱硫

铁水预处理脱硫采用单喷镁法在铁水包内进行脱硫,镁粒经喷枪进入铁水罐中是一个高速、复杂的物理化学过程。就脱硫而言,首先浓相气流(带镁颗粒的氮气流)喷入铁水中,瞬间镁颗粒即受热熔化、蒸发,体积成百倍扩张,部分镁蒸气溶于铁水中,大部分镁气泡上浮并带动铁水上升,新的铁水从周围补充进来,镁在上升过程中继续溶于铁水,并与铁中硫反应生成硫化镁上浮至铁渣中,强烈的搅动与环流使反应区域迅速扩大,波及至全罐[2]。

喷镁脱硫主要存在两种化学反应机制,如式(2)和(3)所示:

45#钢冶炼要求入炉铁水S≤0.035%,对于0.040%>铁水S>0.035%可采取选择线上低S铁水进行掺兑入炉处理,而对铁水S高(≥0.040%)均需要经过铁水预处理进行脱硫。

图5、图6反映出了铁水预处理脱硫后铁水硫分布及脱硫率情况(虚线表示均线脱硫率变化)。

图5 铁水脱硫后硫分布图

图6 铁水预处理脱硫率的变化关系

从图5、图6可看出铁水预处理脱硫后硫值分布不是很稳定,脱硫率未达到理论设计要求,这来自于多方面的影响,Mg粉质量、操作控制水平以及喷吹速度、深度等因素的影响。但铁水预处理后硫值是满足冶炼45#钢入炉铁水硫要求的。对于满足要求的预处理后铁水硫(≤0.035%)按工艺2方案进行转炉冶炼45#钢,其成品硫分布如图7所示。

图7 45#钢成品S分布情况(铁水S≤0.035%)

由图7可知,经铁水预处理后的铁水冶炼45#钢是符合成分控制要求的,即工艺2中方案是可行的。

4.3.3 工艺1与工艺2脱硫的对比分析

通过以上分析可知,工艺1与工艺2均能实现45#钢脱硫的需要,前者脱硫率较高,成品硫分布较稳定,后者脱硫率波动较大,但成品硫分布基本在成分设计水平以内。铁水预处理工艺降低铁水硫含量有如下优势:铁水C和Si高,S的活度系数大,易于脱硫,处理时间快,对生产节奏影响小,对钢水质量无污染,对其他质量方面没有影响。

4.4 铸坯质量分析

4.4.1 铸坯低倍宏观分析

两种工艺是在连铸设备、配水机制、拉速控制基本相同的条件下实现的,通过对两种工艺路线冶炼45#钢的铸坯大量取样进行低倍分析,选取具有典型代表性低倍宏观特征以作分析,其铸坯低倍图如图8、图9所示。

图8 LF炉精炼后铸坯低倍图(×50倍)

图9 铁水预处理工艺铸坯低倍图(×50倍)

图8试验结果评定:缩孔0.5级;中间裂纹0.5级;非金属夹杂物0.5级。

图9试验结果评定:中心疏松1.5级;中间裂纹1.5级;皮下裂纹1.5级;非金属夹杂物0.5级。

从评定结果来看,LF精炼样品的低倍宏观组织明显好于铁水预处理样品的低倍宏观组织。其主要原因在于LF炉炉后温度控制较准确,实际上经工艺1后连铸中间包温度能稳定在1 625~1 630℃,而经工艺2后连铸中间包温度不平稳,甚至超过1 640℃,在连铸一冷、二冷配水机制、电磁搅拌相同的条件下,温度过高,就会造成柱状晶发达,出现搭桥现象较严重,相对消弱了电磁搅拌促进铸坯质量改善的功能,但达到了轧制要求的铸坯质量要求。

4.4.2 金相组织分析

因45#钢是该厂高碳钢系列的主要产品,本节仅对工艺2中成品材(轧制后试样)进行取样、打磨、酸洗,在100倍电子显微镜下观察其组织特征,经过大量的图片特征分析,经分析金相组织为F+P(铁素体+珠光体),边缘有轻微的脱碳和淬火,未发现裂纹,其典型代表性组织如图10、图11所示。

图10 中心组织图(×100)

采取随机抽样方式进行取样,对试样进行切割抛光,在100倍率的金相显微镜下观察,进行表面检验。从金相图中可看出,其组织中未出现裂纹现象,晶粒度较高,未出现较大颗粒的非金属夹杂物,能满足客户需求。从图11中可以发现,试样边缘弧面较光滑,没有出现锯齿状弧面,也未发现试样存在表面裂纹。

4.5 力学性能分析

采用工艺2生产的45#钢线材成品经送检技术部门做力学性能分析,平均屈服强度达到510 MPa,对应平均抗拉强度达到737 MPa,对应平均延伸率在22.13%左右波动,对应平均断面收缩率在38.5%左右波动,其材质完全满足客户热处理要求。

5 两种工艺成本对比分析

图11 边缘组织图(×100)

在获得基本相等质量条件下,优化工艺,降低成本是企业生存的需求。工艺1中仅LF工作站就耗费吨钢成本70元/t,而工艺2中铁水预处理吨钢成本为34元/t钢,成本较LF精炼成本节约36元/t钢,而且这是在100%铁水脱硫生产45#的基础上的成本比较,实质上,低硫铁水(硫<0.035%)冶炼工艺是不需要预处理就可直接上转炉的,由此可知铁水预处理比LF精炼具有很强的成本优势。

6 结 论

1.铁水预处理-转炉-连铸工艺中成品S值分布较转炉-LF炉精炼-连铸工艺中成品S值稍高,但在45#钢成分设计水平之内,且具有很大的成本优势。

2.铁水预处理-转炉-连铸工艺中铸坯质量较转炉-LF炉精炼-连铸工艺的铸坯质量略差,但铸坯质量可以满足轧制要求。

3.通过现场两种工艺路径实现了该厂新钢种的成功开发并批量生产,并确定了有选择性的铁水预处理脱硫-转炉冶炼-炉后脱氧合金化控制-连铸的工艺路线为45#钢生产的主要冶炼工艺。

[1] 黄静,陈寿红.60#钢开发与生产实践[J].河南冶金,2008, (5):47-49.

[2] 刘志敏,李怀成.铁水的炉外脱硫[J].山西冶金,2007,(1):64 -65.

Abstract:The two production technology programs of refining techniques employing LF furnace and molten iron pretreatment&desulfurization with technology of deoxidizing and alloying are analyzed in the process of melting iron.And the production process route of molten iron pretreatment,convertor and continuous casting is chose synthetically considering the factors of inclusion control,desulfurization effect,slabs quality and cost control.

Key words:45#steel;LF furnace;composition control;cost control

Optimization and Practice of 45#Steel Production Technology

LI Shi-xiong,ZHOU Jian-yong

(School of Metallurgical Science and Engineering,Central South University,Changsha410083,China)

TF71

A

1003-5540(2012)02-0042-05

2012-03-02

李仕雄(1954-),男,教授,主要从事贵金属与重金属新工艺研究。