小浸渍工艺的实验探究

2012-09-21胡才强陈美丽周丽娟江文斌浙江理工大学材料与纺织学院杭州008湖州浙丝二厂有限公司浙江湖州08广西华虹蚕丝股份有限公司广西蒙山546700

胡才强,陈美丽,周丽娟,江文斌(.浙江理工大学 材料与纺织学院,杭州 008;.湖州浙丝二厂有限公司,浙江 湖州 08;.广西华虹蚕丝股份有限公司,广西 蒙山 546700)

胡才强1,陈美丽2,周丽娟3,江文斌1

(1.浙江理工大学 材料与纺织学院,杭州 310018;2.湖州浙丝二厂有限公司,浙江 湖州 313018;3.广西华虹蚕丝股份有限公司,广西 蒙山 546700)

针对常规浸渍方法采用绞装丝浸渍的生产方式存在重复用工和重复干燥,效率低、能源消耗大等问题。采用在小真空给湿时加入绞装丝浸渍助剂 EKL-101,研究小生丝浸渍工艺。通过将绸厂中的生丝浸渍和干燥工序合并到生丝生产过程中的真空渗透工序,以期达到减少绸厂生产加工工序、减少用工、提高劳动生产率、节省能耗的目的。研究结果表明:小生丝浸渍前,将小丝片置于40~50 ℃下,平衡干燥180 min,小丝片回潮率控制在8 %以下;当助剂质量分数为1.0 %时,浸渍温度40~45 ℃,相对真空度-0.08 MPa,浸渍时间60~120 min,可以得到与传统生丝浸渍基本相同的效果。

小浸渍;助剂浓度;浸渍时间;蚕丝质量

蚕丝主要由丝胶和丝素两部分组成,虽然丝胶和丝素的氨基酸组成相似,但含量有很大的差别,导致两者在性能上的差异[1]。丝胶的存在,使得纤维的手感粗糙,加之有些桑蚕丝有硬角、纤度不匀、洁净不高等缺点,在生产中容易产生断头,不利于织造。姚国萍等[2]研究发现,不同的生丝浸渍工艺对蚕丝脱胶性能和染色性能均有一定的影响。为了使真丝的织造性能及染色性能能够得到改善,桑蚕丝在络丝前一般需要经过浸渍处理,以提高经丝的平滑性和耐磨性,提高纬丝的柔软性,减少织造断头率[3],提高蚕丝脱胶与染色均匀性。目前,国内外学者对生丝浸渍工艺已做了深入的研究,能满足丝织要求的浸渍工艺也不断趋于完善,但此前的探讨和结论大多数是在传统绞丝浸渍工艺下进行和得出的,如断裂强度、摩擦系数等。

在蚕丝的生产加工过程中,传统的绞丝浸渍工艺存在工序复杂、能耗大、劳动生产率不高的缺陷,其前后道主要工序包括:小丝片平衡→小丝片给湿→复摇→整检→成绞→打包出厂→绞丝拆包→绞丝浸渍→绞丝干燥→络丝。

为缩短生丝前后道加工工序,提高劳动生产率,本研究采用将生丝浸渍和干燥工序合并到小真空给湿工序,使新工艺与传统工艺相比,减少了“绞装丝拆装→绞装生丝浸渍→生丝平衡干燥”等工序,可明显提高生产效率,降低企业的生产成本。

1 实验部分

1.1 实验材料

材料:湖州浙丝二厂有限公司生产的洋西春5A级22.2/24.4 dtex(20/22 D)小丝片,平均纤度为22.93 dtex(20.64 D)。

1.2 实验方法

结合浙丝二厂的实际生产,实验主要分析浸渍时间、助剂质量分数对浸渍后小样丝的性能影响。为了减少制丝过程中诸多因素对浸渍效果的影响,试验原料选用同一批次、相同加工工艺下制备的小丝片。具体浸渍工艺如表1所示。

表1 小丝片浸渍工艺Tab.1 Soaking process of reeling silk

表1 小丝片浸渍工艺Tab.1 Soaking process of reeling silk

注:浸渍温度(42±1) ℃,相对真空度-0.08 MPa,真空次数6次。

原料浸渍助剂溶分液数质/%量浸渍时间/min洋西春5AEKL-1011.015 30 60 120 180洋西春5AEKL-1010.515 30 60 120 180洋西春5AEKL-1011.515 30 60 120 180

1.2.3 蚕丝脱胶

参照GB 1798-2008《生丝试验方法》,选取3份代表性试样,每份约5 g,其中2份作为试样、1份作为备用样。将试样置于烘箱中,在(105±2)℃条件下烘至恒重,精确到0.01 g。将2份已称干质量的试样,按国标中的试验条件,放入Na2CO3溶液中进行脱胶。脱胶效果利用苦味酸胭脂红法进行检验,并计算含胶率。

1.2.4 丝纤维物理机械性能测试

参照GB 1798-2008《生丝试验方法》,用XL-2型纱线强伸度仪对浸渍后小样丝进行单丝强力和伸长率测试,试样长500 mm,拉伸速度500 mm/min,预加张力1.5 cN;用XL-2型纱线强伸度仪对浸渍后小样丝进行钩接性能测试,试样长500 mm,拉伸速度500 mm/min,预加张力3.0 cN;用Y731型抱合力机对浸渍后小样丝进行抱合性能测试,试样长4 m,摩擦器移动速度130次/min,预加张力30 cN。每个实验的样本容量均为20个。

2 结果与分析

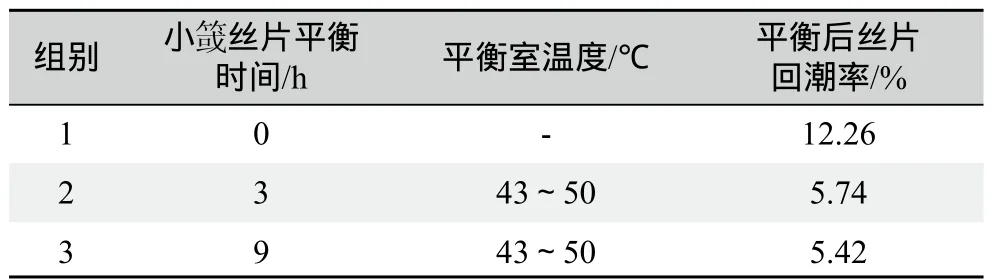

表2 小丝片干燥平衡时间与丝片回潮率的关系Tab.2 Relationship between drying time and moisture regain

表2 小丝片干燥平衡时间与丝片回潮率的关系Tab.2 Relationship between drying time and moisture regain

组别小时丝间片/ h平衡平衡室温度/℃平回衡潮后率丝/%片1 0-12.262343~505.74 3 9 43~505.42

2.2 传统绞装丝浸渍后丝纤维及未浸渍样丝性能分析

实验中,传统绞装丝浸渍工艺所得样丝及未浸渍样丝的各项性能测试结果如表3所示。

由表3可知,传统浸渍工艺处理后的样丝,其单丝强度、钩接强度及钩接伸长率与未浸渍样丝相比,均有较大的提高。浸渍后样丝,其单丝的伸长率较未浸渍样丝有所下降,但降幅很小。浸渍后样丝的含胶率及抱合次数有显著的降低,这可能与浸渍过程中样丝表面丝胶的溶解有关。

表3 绞丝浸渍后样丝及未浸渍样丝的性能指标Tab.3 Performance index of soaked raw silk and un-soaked raw silk

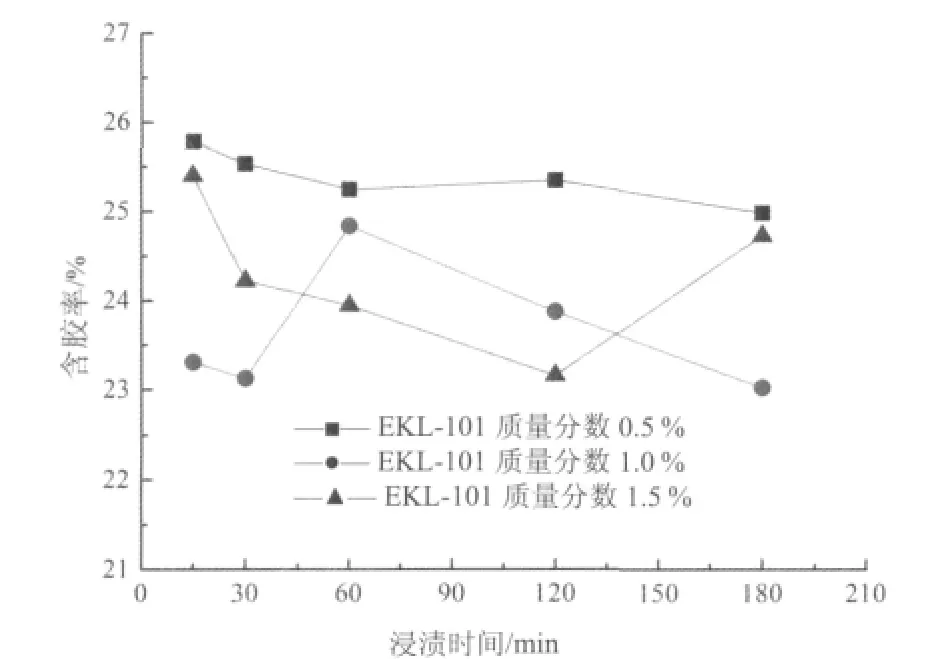

图1 不同助剂质量分数时,浸渍时间和样丝含胶率的关系Fig.1 Relationship between soaking time and sericin content rate of sample silk when mass fraction of agent is different

由图1可知,在不同的浸渍条件下,浸渍后样丝的含胶率较之于未浸渍样丝均有明显的降低,主要原因是浸渍助剂及水分子在浸渍过程中进入到丝胶的空隙间,使得表面的丝胶和部分的内部丝胶膨润,进而有限溶解[5]。同时可知,在相同助剂质量分数下,样丝的含胶率整体上随着浸渍时间的延长而减小。从表3中的数据可以看出,小浸渍工艺所得样丝的含胶率与传统绞装丝浸渍后样丝含胶率相比,其差值在±2 %左右,并无明显的差值变化。考虑到含胶率过多会使蚕丝柔软性变差,而过低的含胶率又会导致蚕丝的断裂强度及抱合力下降。综合考虑,0.5 %助剂质量分数时,浸渍时间选择在120~180 min;1.0 %或1.5 %助剂质量分数时,浸渍时间选择在60~120 min。

2.4.1 丝纤维抱合性能

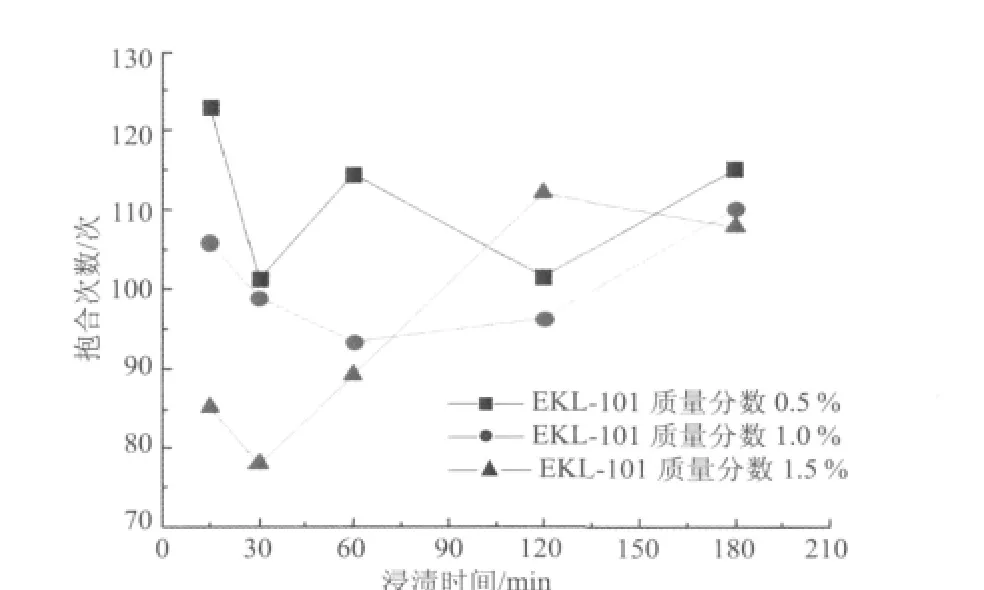

抱合力是指生丝丝条间丝胶对丝素的黏着力,它反映了生丝在织造过程中的耐磨性能。王筠等[6]认为,生丝的抱合性主要由茧丝的分裂和滑移的难易程度构成。不同助剂质量分数下,浸渍时间与样丝抱合性能的关系如图2所示。

从图2可以看出,随着助剂质量分数从0.5 %增加至1.5 %,对应质量分数处理后样丝的抱合次数整体上呈降低趋势。小生丝浸渍助剂质量分数1.5 %时,样丝抱合性能比0.5 %和1.0 %助剂质量分数处理下样丝的性能差。浸渍时间60 min后,样丝的抱合次数逐渐提高,接近助剂质量分数为0.5 %和1.0 %时的抱合值。在同一助剂质量分数条件下,样丝的抱合次数随着浸渍时间的延长,整体上呈现出先减小、后增大的变化趋势。这是由于在浸渍初期,助剂分子残留于表层丝胶分子中,使得丝胶分子的聚集状态松散化[7],分子间作用力降低,或由于碱的作用,使部分丝胶被溶解,减弱了丝胶对丝素纤维的黏着和保护作用,导致丝条间的抱合次数降低。随着浸渍时间的延长,助剂逐渐在丝条外形成一层均匀的油膜,避免了丝条和金属部件的直接摩擦,对丝胶起到了保护作用。考虑到长时间的浸渍会带来能耗大、产率下降的缺陷,综合考虑,浸渍时间选择在60~180 min。

图2 不同助剂质量分数时,浸渍时间和样丝抱合的关系Fig.2 Relationship between soaking time and cohesion of sample silk when mass fraction of agent is different

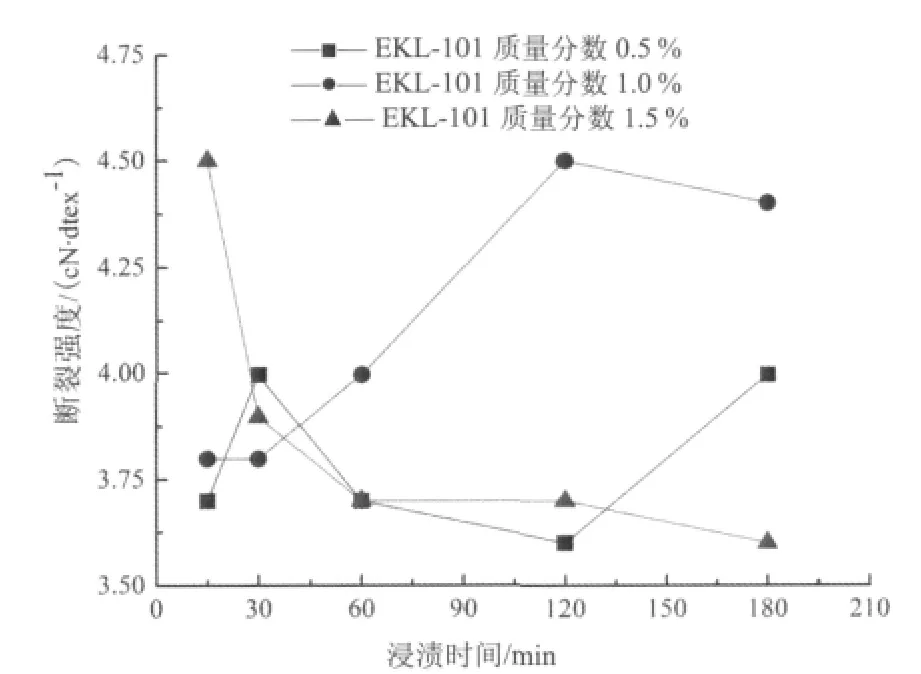

2.4.2 丝纤维强伸力

从图3可看出,在0.5 %和1.0 %助剂质量分数下,小样丝的断裂强度整体上表现为先增大后减小的变化趋势;而在1.5 %助剂质量分数下,样丝的断裂强度随浸渍时间的延长而降低。分析其原因,浸渍浴中非离子型的表面活性剂EKL-101对样丝脱胶具有一定的抑制作用[8],并能在丝胶外围形成一层保护膜,使丝胶不溶解或少溶解,从而使样丝的断裂强度得到一定的提升[9]。在样丝断裂强度达到最大值后,随着浸渍时间的继续延长,助剂中的水分子继续向丝胶内部扩散,生丝表面的丝胶逐步由膨润趋向溶解。而丝素与水分子的结合是松散的,水分子使肽链之间的结合力减弱,并将部分氢键打断,样丝断裂强度又会降低。1.5 %助剂质量分数时,浸渍浴中助剂含量较高,向样丝表面扩散较快,丝胶溶解较多,因而直接呈现断裂强度下降的趋势。从图3可以看出,从低质量分数到高质量分数助剂处理下的小样丝,其断裂强度达到最大值的时间分别为180、120、15 min。造成这种差异的原因可能是由于在0.5 %和1.0 %助剂质量分数条件下,助剂分子的扩散及吸附作用比较弱,助剂分子在丝胶外围形成了保护膜需要较长时间,而1.5 %助剂质量分数条件下,形成油膜所需时间较短。与表3中传统绞丝浸渍后样丝的断裂强度数据相比可知,小样丝浸渍质量分数选用1.0 %,与传统绞丝浸渍助剂质量分数相同时,其断裂强度性能较好,浸渍时间在60 min以上时的平均断裂强度均优于绞丝浸渍。长率相比可知,浸渍后小样丝的断裂伸长率有一定提高。其原因主要是浸渍过程中,随着丝素表面的外层丝胶大量脱落,水分子进入丝素的无定形区,破坏其分子间的次价键结合,使得丝素分子链之间产生滑移,因而丝纤维的平均断裂伸长率得到了提升。

综合图3和图4数据可知,由于助剂质量分数0.5 %和1.5 %条件下处理的小样丝断裂强度整体上低于绞丝浸渍后样丝,故较合适的小生丝浸渍工艺为:1.0 %助剂质量分数,浸渍时间60~120 min。

2.4.3 丝纤维钩接性能的测定

在实际生产中,针织物成圈过程中纱线主要受到弯曲拉伸作用。丝纤维的成圈性能可以通过丝纤维的钩接性能得以反应。本实验对不同浸渍工艺下的小样丝进行钩接强度与钩接伸长率测定,具体见图5和图6。

图3 不同助剂质量分数时,浸渍时间和样丝断裂强度的关系Fig.3 Relationship between soaking time and breaking strength of sample silk when mass fraction of agent is differe

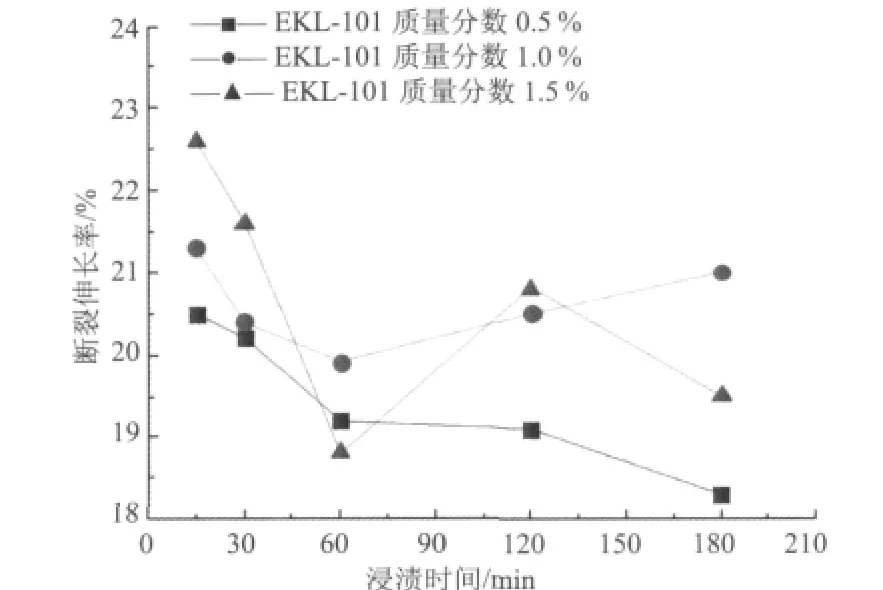

图4 不同助剂质量分数时,浸渍时间和样丝断裂伸长率的关系Fig.4 Relationship between soaking time and breaking elongation rate of sample silk when mass fraction of agent is different

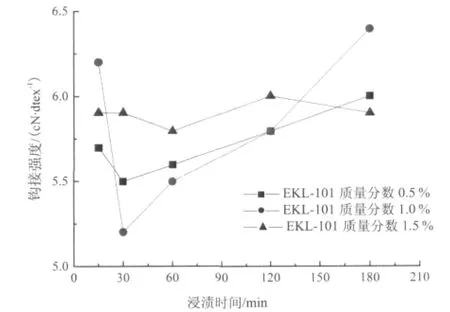

图5 不同助剂质量分数时,浸渍时间和样丝钩接强度的关系Fig.5 Relationship between soaking time and loop strength of ample silk when mass fraction of agent is different

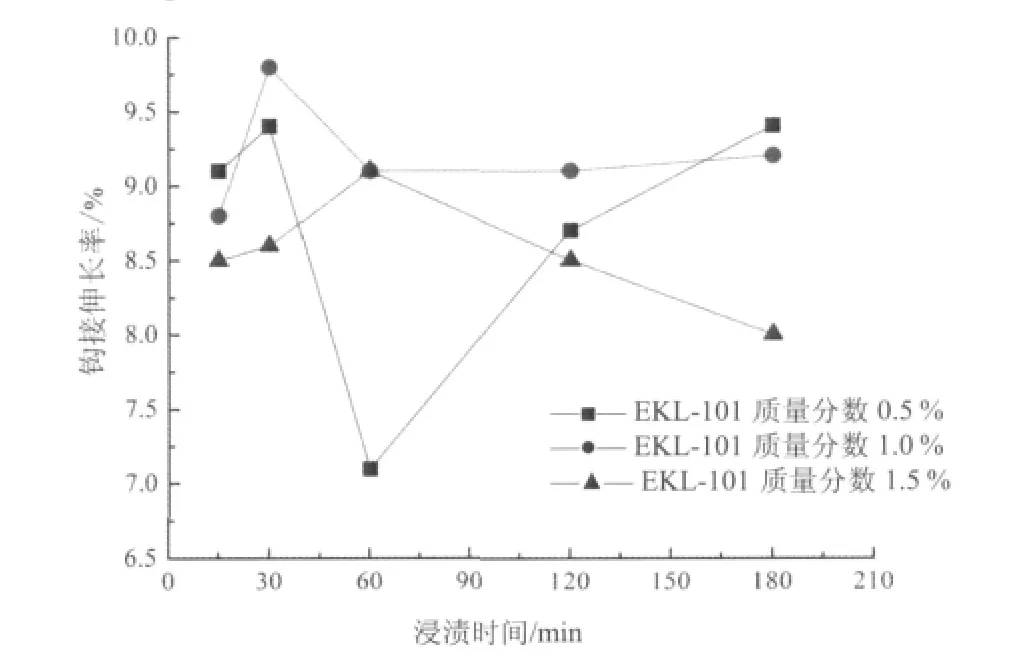

图6 不同助剂质量分数时,浸渍时间和样丝钩接伸长率的关系Fig.6 Relationship between soaking time and loop elongation of ample silk when mass fraction of agent is different

从图5中可看出,丝纤维的平均钩接强度随着浸渍时间的延长,整体上呈现出先减小后增大的变化趋势。在30~60 min,丝纤维的平均钩接强度达到最小值。丝纤维的钩接强度先降低的原因可能是,在浸渍初期,外层丝胶的脱胶并不均匀,使得在丝纤维的表面形成了颗粒状的丝胶块,在高质量分数助剂的处理下,甚至产生了丝胶块剥离的情况,进而导致丝纤维钩接处应力集中,因而使得丝纤维的平均钩接强度减小。随着浸渍时间的延长,外层丝胶进一步溶解,而内层丝胶由于取向程度较高,并不容易溶解,因而丝纤维表面变得润滑,使钩接处应力集中减小。加之随着浸渍时间的延长,丝纤维表面形成了完整的油膜,使得丝纤维平均钩接强度具有一定程度的提高。与图3浸渍后小单丝断裂强度性能相比可知,小生丝浸渍后所得样丝的钩接强度总是小于其拉伸断裂强度的2倍,这是由于丝纤维在钩接处存在弯曲破坏[10]。

从图6可知,在0.5 %助剂质量分数条件下,丝纤维的钩接伸长率随着时间呈波动性变化,无明显的规律;在1.0 %和1.5 %助剂质量分数条件下,丝纤维的钩接伸长率随着时间的延长,呈先升高再降低的变化趋势,并分别在浸渍30、60 min时达到最大值9.80 %和9.10 %,与未浸渍样丝相比,有所提高,但明显小于传统绞丝浸渍后样丝的平均钩接伸长率值12.00 %。引起图6曲线变化的原因是:浸渍过程中样丝丝胶含量的降低和丝胶聚集状态的松散化。一方面,丝胶通过吸收水分子切断了分子内的氢键,于是折叠组织松解为延伸组织,由于分子键交联作用的减少,增加了分子链段的柔性。因此,在浸渍过程中,样丝的平均钩接伸长率在一定的时间范围内得到了提升。随着浸渍时间的继续延长,丝胶的进一步脱落,残留在样丝上的水分及助剂减少,产生了与浸渍生丝时相反作用,弯曲的肽链再一次伸直,分子的滑移减少,使得丝纤维的平均钩接伸长率有所降低。

3 结 论

[1]蔡再生. 纤维化学与物理[M]. 北京:中国纺织出版社,2004:225-228. CAI Zaisheng. Fiber Chemistry and Physics[M]. Beijing: China Textile & Apparel Press, 2004: 225-228.

[2]姚国萍,郑今欢. 生丝浸渍工艺对蚕丝脱胶及染色匀染性的影响[J].现代纺织技术,2011(2):4-10. YAO Guoping, ZHENG Jinhuan. Effect of raw silk soaking process on degumming and dye uniformity of the silk[J]. Advanced Textile Technology, 2011(2): 4-10.

[3]祝成炎,张友梅. 现代织造原理与运用[M]. 杭州:浙江科学技术出版社,2002:7-20. ZHU Chengyan, ZHANGYoumei. Modern Weaving Principle and Application[M]. Hangzhou: Zhejiang Science and Technology Press, 2002: 7-20.

[4]苏州丝绸工学院,浙江丝绸工学院. 制丝学[M]. 2版.北京:中国纺织出版社,1993:287. Suzhou Institute of Silk Textiles, Zhejiang Institute of Silk Textiles. Silk Making Science[M]. Second Edition. Beijing: China Textic & Apparel press, 1993: 287.

[5]陈建勇,姚跃飞. 针织用生丝浸渍作用的分析[J].浙江丝绸工学院学报,1990(1):1-5. CHEN Jianyong, YAO Yuefei. On the steeping technique of raw silk for knitting[J]. Journal of Zhejiang Institute of Silk Textiles, 1990(1): 1-5.

[6]王筠,于伟东. 国外生丝抱合性检验方法与比较[J].国外纤检,2007(4):50-54. WANG Yun, YU Weidong. Foreign raw silk cohesion test and comparison of methods[J]. China Fiber Inspection, 2007(4): 50-54.

[7]陈利,杨尧栋. 真丝干法织造前浸渍工艺的研究[J].针织工业,1993(5):17-21. CHEN Li, YANG Yaodong. A study on the soaking process prior to dry spining of silk[J]. Knitting Industries, 1993(5): 17-21.

[8]陈文兴,尤奇,刘冠峰,等. 丝胶研究的一些进展[J]. 丝绸,1995(6):13-15. CHEN Wenxing, YOU Qi, LIU Guanfeng, et al. Some progress in sericin researches[J]. Journal of Silk, 1995(6): 13-15.

[9]李建华. 影响生丝强力的因素及提高途径[J].丝绸,1988(7):6-8. LI Jianhua. Factors affecting raw silk tenacity and ways to improve it[J]. Journal of Silk, 1988(7): 6-8.

[10]于伟东. 纺织材料学[M]. 北京:中国纺织出版社,2009:114-116. YU Weidong. Textile Materials[M]. Beijing: China Textile Industry & Apparel Press, 2009:114-116.

An experimental study on the soaking process of reeling silk

HU Cai-qiang1, CHEN Mei-li2, ZHOU Li-juan3, JIANG Wen-bin1

(1.College of Materials and Textiles, Zhejiang Sci-Tech University, Hangzhou 310018, China; 2.Zhejiang NO.2 Silk Factory, Huzhou 313018, China; 3.Guangxi Huahong Silk Co., Ltd., Mengshan 546700, China)

As the silk used in the conventional methods of soaking is raw silk, we usually need to open the packaging from raw silk reeling enterprises before soaking. After soaking, we need dehydration and drying of raw silk. Base on this situation, there are some disadvantages in this method of production, such as duplication of labor, repeated drying, low efficiency and high energy consumption. In this study, we adopt the method of adding soaking agent EKL-101 during the depressor permeation treatment of reeling silk and study the soaking of reeling silk. In order to reduce production processes of raw silk, decrease labor, save energy and increase labor productivity, we merge the process of raw silk soaking and evaporation into the reeling silk soaking. The results of the study show that moisture regain of the reeling silk will be less than 8 % if we dry the reeling silk for 180min at the temperature of 40~50℃ before it; When the mass fraction of agent is 1.0 %, the temperature is between 40 ℃ and 45 ℃, the degree of vacuum is ﹣0.08 MPa and the soaking time is about 60~120min, the effect of reeling silk soaking will be the same as that of conventional soaking methods.

Soaking reeling silk; Concentration of soaking agents; Time of soaking; Quality of soaked reeling silk

TS143.2

A

1001-7003(2012)07-0025-05

2012-05-18

胡才强(1990- ),男,2008级材料科学与工程专业本科生。通讯作者:江文斌,教授级高工,hzjwb@zstu.edu.cn。