游离磨料多股线线锯切割实验研究

2012-09-21王金生姚春燕陈世杰

王金生,姚春燕,彭 伟,金 鑫,陈世杰

(浙江工业大学机械制造及自动化教育部重点实验室,杭州 310032)

1 前言

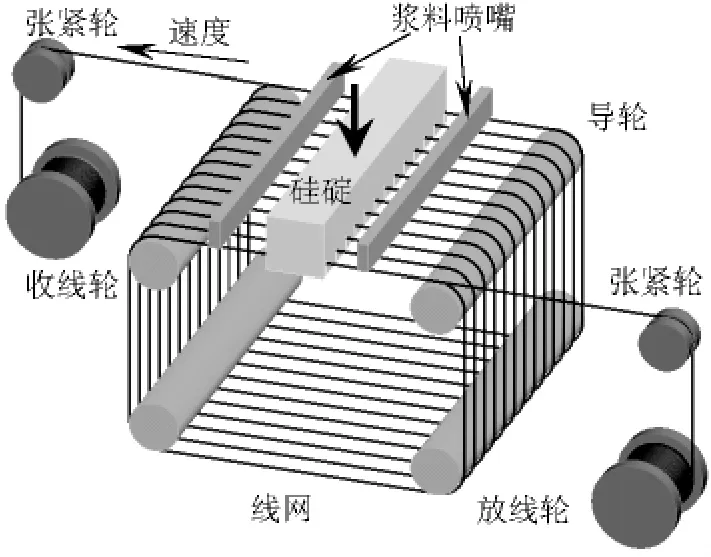

目前,游离磨料线锯切割技术广泛应用于半导体材料的切割,尤其在光伏和微电子工业上。它是将一根钢丝线绕在具有张紧力的装置上,然后来回绕过带有凹槽的导轮,形成一排线网,在导轮带动下,以几米或十几米每秒的速度将含有SiC磨粒的浆料带入工件切割区域,从而产生切割作用[1,2],其原理如图1所示。

图1 游离磨料多线切割原理图Fig.1 Schematic of multi-wires sawing

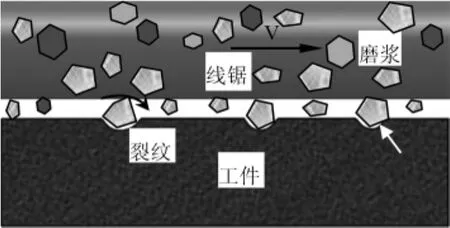

大多学者都认为游离磨料线锯切割的机理是“滚压”去除,如 Kao等学者[3,4]认为磨料线锯切割过程构成一个三体磨粒磨损环境,磨粒作为第三体,在锯丝的作用下对工件表面产生“滚压”作用,从而去除工件材料。Mölle等学者[5,6]认为磨浆中的磨粒在工作时处于两种状态:一种是磨粒同时与线和硅直接接触的状态,称之为“半接触状态”,另一种是既不和线接触也不和硅接触,称之为“非接触状态”。处于“半接触状态”下的磨粒在锯丝的作用下对硅材料表面产生“滚压”作用,而处于“非接触状态”下的磨粒只是在磨浆剪切力的作用下产生“滚动”去除。这表明提高切割区域中磨粒的数量,尤其是“半接触状态”的磨粒,将有利于游离磨料线锯的切割。

Bidiville等学者[7]则通过实验研究发现,在磨浆将磨粒从切割区域的入口带到出口的过程中,一方面由于磨粒与工件和线锯发生作用,可能导致磨粒磨损变小或压碎,另一方面磨粒可能从线锯底部跑到线锯顶部,致使更少的磨粒参与切割。这表明实际切割中,部分磨粒将被磨损或逃离出切割区域,这将降低磨粒的利用率或磨粒数量,对线锯切割造成不利影响。随着工件尺寸规格的增大,这种情况将会更加严重。

Ishikawa 等学者[8,9]采用高速摄影的方法,研究了线锯切割过程中磨浆的行为对切割效率与表面质量的影响,研究发现当磨浆供应充足,并在锯丝表面上形成“水平膜”时,其切割效率和表面质量都要比磨浆供应不足时的未成膜状态好。这表明提高线锯对浆料的输送能力有利于提高切割效率和切片表面质量。

综合上述分析可知,提高进入切割区域的磨粒数量,让更多的磨粒参与切割,可有效提高线锯的切割效率和表面质量。基于此思路,笔者提出了采用多股线线锯进行游离磨料切割的方法。

2 多股线切割机理

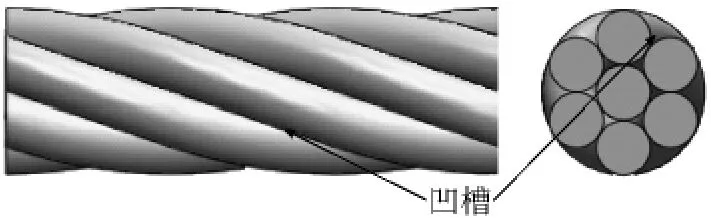

多股线线锯由多根细金属线绕制而成,表面具有很多凹槽,图2为多股线线锯结构。与钢丝线光滑表面相比,当磨浆加入到多股线表面时,可以通过凹槽携带更多的磨粒进入到切割区域,有利于提高切割效率和切片质量。

图2 多股线结构示意图Fig.2 Structural schematic of multi-strands wire

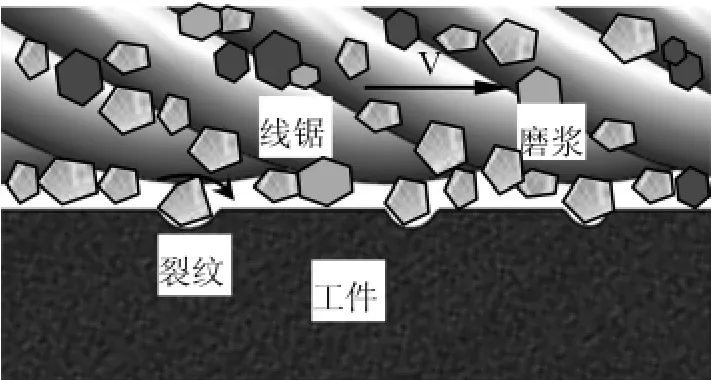

当磨粒进入到切割区域后,与钢丝线相比(见图3),多股线线锯的切割区域多出了凹槽部分,这部分区域可以储存很多磨粒,如图4所示。这些磨粒就像备用磨粒一样,可以提供给多股线线锯进行切割,将更多的磨粒从切割入口处带到切割出口处,有利于提高切割效率和切片表面质量。

图3 游离磨料线锯切割示意图Fig.3 Schematic of free abrasive wire sawing

图4 多股线线锯切割示意图Fig.4 Schematic of multi-strands wire sawing

3 切割实验

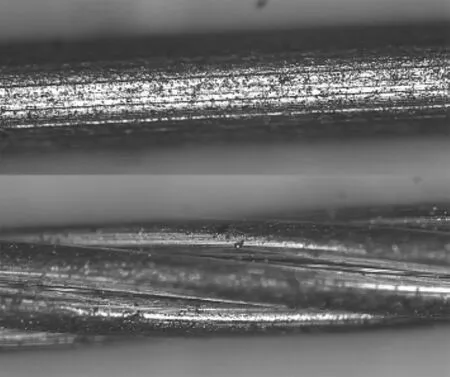

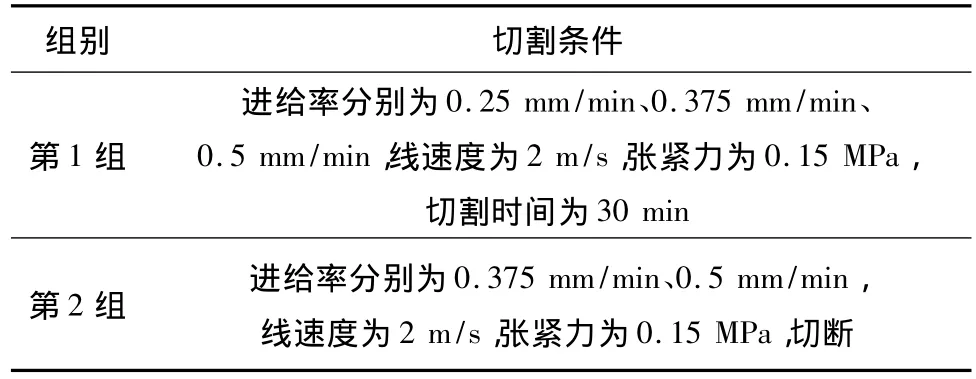

在改装的WXD170型往复金刚石线切割机上进行切割实验(增加喷浆装置),如图5所示。采用φ0.25 mm的多股线和φ0.25 mm的钢丝线进行切割,线锯显微照片如图6所示,从图6可以看出,多股线表面具有很多微细凹槽。工件材料为光学玻璃K9,截面尺寸为28.6 mm×28.74 mm。磨浆主要由聚乙二醇(PEG300)和1500#的碳化硅(SiC)微粉以1︰0.92的比例配制而成。切割条件如表1所示。

图5 切割实验设备Fig.5 Experimental equipment

图6 钢丝线和多股线显微照片Fig.6 Optical micrograph of steel wire andmulti-strands wire

表1 切割条件Table 1 Experimental conditions

4 结果与分析

4.1 切割效率对比分析

线锯的切割效率是评价切割性能好坏的重要指标,以单位时间上的切割长度来衡量效率的高低。表2为不同进给率下的切割效率对比数据。从表2可以看出,多股线的切割效率要比钢丝线的高,当进给率较小时,多股线的优势不明显,但随着进给率的提高,其优势更加明显。

表2 多股线和钢丝线的切割效率对比Table 2 Slicing efficiency of multi-strandswire and steel wire

4.2 粗糙度和表面形貌对比分析

4.2.1 粗糙度分析

使用表面粗糙度仪对切断工件表面的左、中、右、上、中、下共9个点(3×3)进行粗糙度的测量,然后再取其平均值,结果如图7所示。从图7可以看出,多股线切割的表面粗糙度优于钢丝线的表面,而且相对比较均匀。多股线切割后工件表面的平均表面粗糙度值分别为0.567 μm和0.566 μm,钢丝线的平均表面粗糙度值分别为 0.588 μm和0.576 μm,平均表面粗糙度值分别减少了3.7%和1.8%。

图7 工件表面粗糙度Fig.7 Surface roughness of workpiece

4.2.2 表面形貌分析

使用显微镜对切断表面进行形貌观察。图8、图9分别是进给率为0.375 mm/min时,多股线和钢丝线切割后的表面形貌(×1 000倍)。从图8和图9可以看出,两种表面形貌比较类似,均为微细凹坑,没有划痕,这是游离磨料线锯切割后的典型形貌,主要是磨粒在工件表面滚压去除后形成的凹坑,属于三体磨损去除[10]。

4.3 切缝宽度对比分析

图8 多股线切割后的工件表面形貌Fig.8 Surface of as-sawn workpieceby multi-strands wire

图9 钢丝线切割后的工件表面形貌Fig.9 Surface of as-sawn workpieceby steel wire

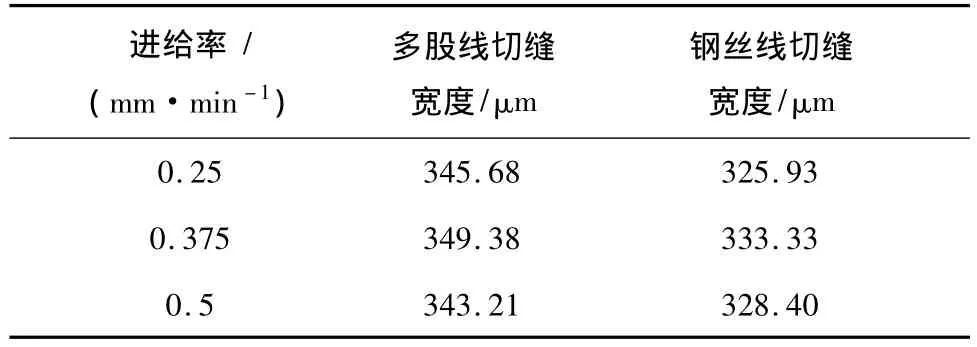

使用显微镜对切缝进行表面观察和宽度测量。表3为不同进给率下的切缝宽度对比数据,从表3可以看出,多股线切割出的切缝宽度要比钢丝线的大,这可能是由于多股线输送磨浆的能力要比钢丝线强,导致磨浆对切割入口处的冲击比较大,因此产生较大的切缝。图 10、图 11分别是进给率为0.25 mm/min时,多股线和钢丝线切割后的切缝形貌和切缝宽度。从图10和图11可以看出,两种线锯切割后,切缝边缘均有明显的崩边。

表3 多股线和钢丝线的切缝宽度对比Table 3 Kerf loss of multi-strands wire and steel wire

图10 多股线切割后的切缝形貌和宽度(单位:μm)Fig.10 Kerf loss and profile by multi-strands wire sawing(unit:μm)

图11 钢丝线切割后的切缝形貌和宽度(单位:μm)Fig.11 Kerf loss and profile by steel wire sawing(unit:μm)

5 结语

总结分析了游离磨料线锯切割机理,得到了提高线锯切割效率和表面质量的方法,即提高进入切割区域的磨粒数量,让更多的磨粒参与切割。多股线由多根金属线绕制而成,表面具有很多凹槽,可输送更多的磨粒进入切割区域。通过φ0.25 mm的多股线和钢丝线对光学玻璃K9进行切割对比实验,可以得到以下结论。

1)多股线的切割效率要比钢丝线高,但切缝宽度要比钢丝线的大。

2)从切割后的工件表面粗糙度来看,多股线要比钢丝线的好,而且相对比较均匀;从表面形貌来看,均为微细凹坑,主要是磨粒在工件表面滚压去除后形成的凹坑,属于典型的三体磨损去除。

3)实验结果表明,应用多股线进行游离磨料切割的方法是可行的,可带入更多的磨粒进入切割区域,提高切割效率和表面质量。

[1]Liqun Zhu, Imin Kao.Galerkin-based modal analysis on the vibration of wire-slurry system in wafer slicing using a wiresaw[J].Journal of Sound and Vibration,2005,283:589 -620.

[2]Bhagavat M,Prasad V,Kao I.Elasto-hydrodynamic interaction in the free abrasive wafer slicing using a wire saw:Modeling and finite element analysis[J].Journal of Tribology,2000,122(4):394-404.

[3]Kao I,Bhagavat M,Prasad V,et al.Integrated modeling of wire saw in wafer slicing[C]//NSF Design and Manufacturing Grantees Conference.Monterrey,Mexico,1998:425-426.

[4]Li J,Kao I,Prasad V.Modeling stresses of contacts in wire saw slicing of poly-crystalline and crystalline ingots:Application to silicon wafer production[J].Transactions of the ASME Journal of Electron Packaging,1998,120(2):123-128.

[5]Möller H J.Basic mechanisms and model of multi wire sawing[J].Advanced Engineering Materials,2004,6(7):501 -513.

[6]Moller H J.Wafering of silicon crystals[J].Physica Status Solidi(a),2006,203(4):659-669.

[7]Bidiville A,Wasmer K,Michler J,et al.Mechanisms of wafer sawing and impact on wafer properties[J].Progress in Photovoltaics:Research and Applications,2010,18(8):563-572.

[8]Ishikawa K I,Suwabe H,Itoh S I,et al.A basic study on the behavior of slurry action at multi-wire saw[J].Key Engineering Materials,2003,238-239:89-92.

[9]Ishikawa K I,Suwabe H,Itoh S I.Relationship between slurry actions in slicing groove and slicing characteristics at multi-wire saw [J].Journal of the Japan Society of Precision Engineering,2003,69:1739 -1743.

[10]Bidiville A,Wasmer K,Kraft R,et al.Diamond wire-sawn silicon wafers- from the lab to the cell production[C]//Proceedings of the 24th EU PV-SEC,2009:1400-1405.