G55SiMoVA钢在轴承领域的新应用

2012-09-21翟正龙戈文英李泰亓显玲

翟正龙 戈文英 李泰 亓显玲

G55SiMoVA钢在轴承领域的新应用

翟正龙 戈文英 李泰 亓显玲

通过对G55SiMoVA轴承钢的质量特性、工艺控制技术和用户应用技术的系统研究,显示中碳G55SiMoVA轴承钢具有高强度、高冲击韧性、高耐磨性能和高疲劳寿命的特点,进而证实采用G55SiMoVA轴承钢可代替渗碳轴承钢,用于耐冲击重载荷的轴承制造领域。目前,G55SiMoVA轴承钢已在轧机轴承和石油钻具轴承领域得到广泛应用。

G55SiMoVA轴承钢 高疲劳寿命 轧机轴承 石油钻具轴承

1.前言

针对中碳G55SiMoVA轴承钢的特点,开展了在轧机轴承、石油钻具轴承领域钢的质量特性和应用技术研究。通过钢的成分和性能优化设计、钢的内在质量控制及热处理工艺的系统研究,拓展了应用领域,在制造耐冲击重载荷的轧机轴承和石油钻井涡轮钻具轴承方面得到了广泛应用。

2.钢的质量特性研究

2.1 轧机轴承工作特点及钢的质量特性

目前,轧机轴承向着大型、高速、长寿命方向发展。与一般用途的轴承相比,轧机轴承有以下特点:(1)工作负荷大,轧件是在被咬入时进行轧制,冲击载荷是轴承的受载特点;(2)工作环境恶劣,轧机轧制时,轧辊用水冷却,且有氧化铁皮飞溅,轴承很容易受到污染。轧机轴承在很高的接触应力下工作,承受频繁多变的大冲击载荷和磨损,因此除一般轴承要求的高抗压强度及硬度外,还应具有好的耐冲击性能;(3)轧机轴承热处理后硬度应在57-60HRC,高硬度是高接触疲劳寿命和耐磨性的基础。采用G55SiMoVA轴承钢制造的轧机轴承外径最大Ф670mm,壁厚最大为30mm;热处理后硬度控制在58-59HRC范围,硬度均匀。轧机轴承先后在多家钢厂使用,轴承寿命达到渗碳轴承钢水平,部分替代进口产品。

2.2 石油钻具轴承工作特点及钢的质量特性

石油钻具轴承工作过程中,条件恶劣,冲击载荷较大,并有泥浆和细砂进入,轴承很容易得不到润滑而很快磨损失效;而且,钻井地质条件复杂多变;石油钻具轴承热处理后硬度通常在52-56HRC。因此,G55SiMoVA作为石油钻具轴承用钢与轧机轴承用钢比较,对钢的质量和性能要求存在差异。采用G55SiMoVA钢生产的石油钻具轴承外径为Ф50mm-240mm,有效壁厚5mm-15mm,轴承产品已广泛应用于大型石油钻具制造企业。

3.主要技术要求

根据钢的质量特性,主要技术要求如下:

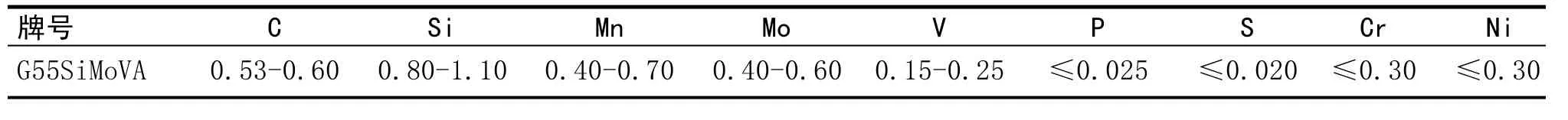

3.1化学成分(见表1)

3.2氧含量不大于12ppm。

3.3低倍组织

钢材应进行低倍组织检查。经酸浸的试样应无缩孔、裂纹、皮下气泡、白点、过烧裂纹及有害夹杂物。低倍组织按GB/T18254-2002评定,合格级别符合表2规定。

表2 低倍组织

表1 化学成分 %

3.4非金属夹杂物

钢应具有高的纯净度。非金属夹杂物按GB/T18254-2002评定,合格级别符合表3规定。

表3 非金属夹杂物

4.G55SiMoVA轴承钢生产工艺和质量控制

4.1生产工艺流程

50吨电炉冶炼-LF精炼-VD真空处理-连铸(电磁搅拌) -缓冷-轧制成材

4.2关键工艺控制技术

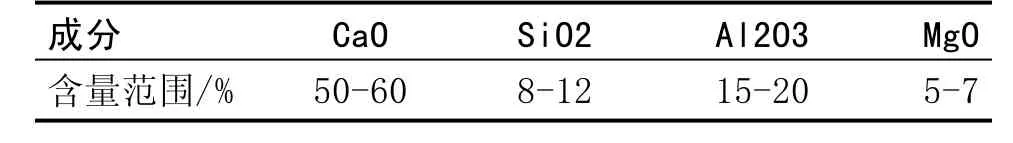

为保证轴承长使用寿命,必须控制钢的纯净度。由50tEAF-LF(VD)流程冶炼,配料采用低P、S优质废钢,配加一定比例的优质铁水,控制As、Sn、Pb、Sb等有害元素含量;电炉冶炼防止钢水过氧化,加强脱P去除操作,出钢严禁氧化渣流入钢包,为精炼创造好的钢水条件。LF精炼要求脱氧良好和夹杂物充分上浮,钢水到精炼位后快速造高碱度白渣,精炼渣成分见表4;迅速提升钢水温度和炉渣温度,加强脱氧脱硫反应和夹杂物的去除;白渣保持时间大于15min。

表4 精炼渣样成分

VD真空脱气确保足够的真空度和真空保持时间。快速抽真空,使真空度<67Pa保持20min以上;同时采用钢包吹氩的精炼工艺,前期和后期采取小氩气流量控制措施,钢水的氢含量≤2.0ppm;VD处理后软吹氩时间控制大于12分钟。

连铸采用全程保护浇注,大包保护采用长水口,中间包采用浸入式水口、使用覆盖剂、选用性能优良的专用结晶器保护渣,以防止钢水二次氧化;采用低过热度浇注,中包钢水过热度控制在20~30℃,防止柱状晶过快生长,以增加铸坯中的等轴晶,减轻中心疏松和偏析;在结晶器和凝固末端采用电磁搅拌;注意过热度和二冷配水量,保证铸坯冷却均匀;钢坯入坑缓冷。

轧制工艺保证加热均匀和轧制比,加热温度1150℃-1250℃,加热时间和高温扩散时间保证在5-10h,保证钢坯加热均匀;轧材压缩比不小于15,保证钢的内在质量;轧后钢材缓冷。钢材轧制规格φ30mm-φ60mm(采用180mm×220mm铸坯);轧制规格φ65mm-φ80mm(采用260mm×300mm铸坯)。

4.3产品实物质量

抽取30炉,进行了质量指标统计分析。主要元素含量均稳定控制在内控要求范围内,P、S含量分别稳定控制在0.009%、0.003%以下,氧含量稳定控制在10ppm以下;钢材低倍检验为一般疏松0-0.5级,中心疏松0.5-1.0级,偏析为0-0.5级,低倍组织致密、均匀,未发现肉眼可见的缩孔、裂纹、气泡、夹杂、折叠、白点及有害夹杂物;非金属夹杂物均匀、细小,钢质纯净。

4.4钢的力学性能和接触疲劳寿命

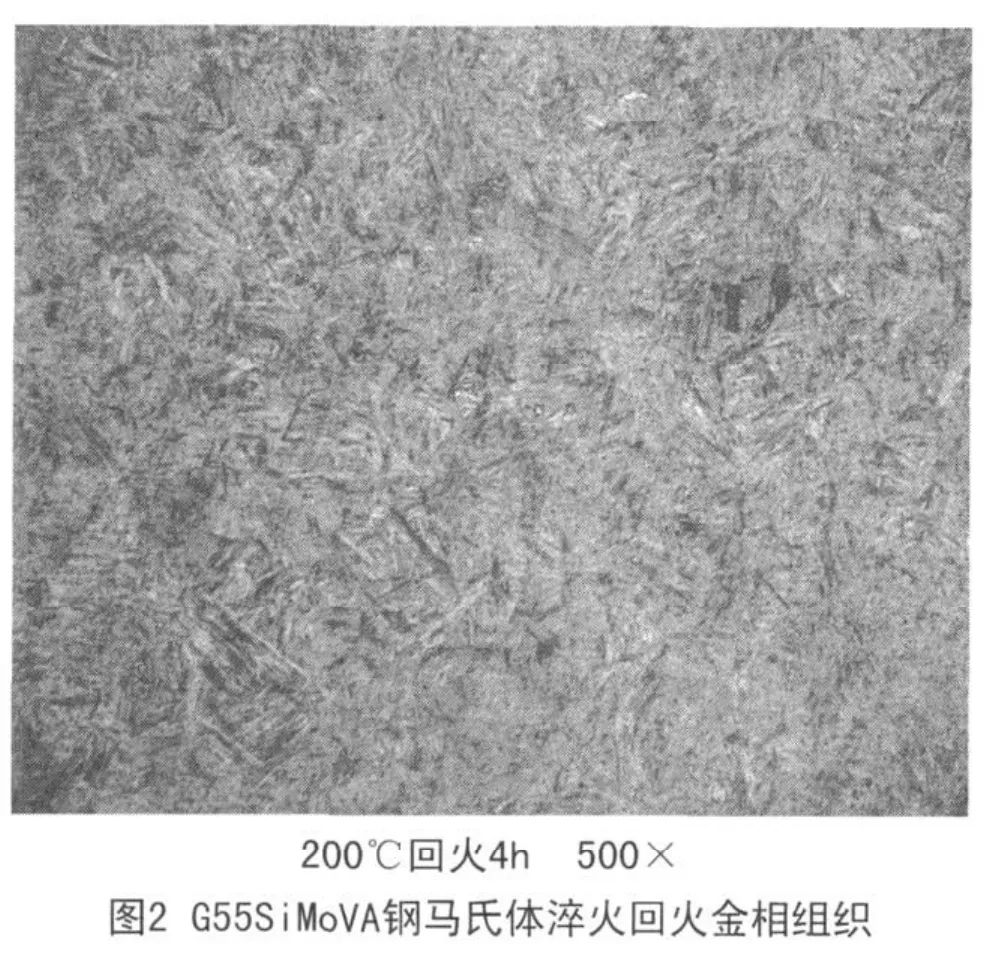

采用G55SiMoVA钢马氏体热处理后,试样测定力学性能和接触疲劳寿命,结果见表5、表6,接触疲劳寿命P-N曲线见图1。G55SiMoVA钢接触疲劳寿命和渗碳轴承钢基本相当。

表6 接触疲劳寿命

5.G55SiMoVA轴承钢应用技术研究

G55SiMoVA与典型高铬轴承钢GCr15等相比,G55SiMoVA无铬,碳含量相对较低,故碳化物含量少且弥散分布,淬回火后组织均匀,具有较高的综合力学性能,耐冲击性能好。Mo和V的加入可以细化晶粒,替代C、Cr对硬度和疲劳强度的作用。与渗碳轴承钢相比则具有热处理工艺简单、组织均匀性好、制造成本低的特点。通过对G55SiMoVA钢用户应用技术和热处理工艺的系统研究,充分挖掘发挥其性能,扩大了其应用领域。

表5 G55SiMoVA钢室温力学性能

表7 热加工工艺参数

表8 热处理工艺参数

5.1轴承生产工艺

5.1.1生产工艺流程

锻造套圈-正火-退火-机加工-热处理(淬火+回火)-粗磨-附加回火-细磨-精磨-检验-装配-成品检验。

5.1.2热加工工艺参数

热加工工艺参数见表7。

5.2 热处理工艺

G55SiMoVA轴承钢应用于轧机轴承、石油钻具轴承领域,规格大小差异和硬度差异要求需要对马氏体淬火工艺进行优化,热处理工艺参数见表8。热处理结果表明工件具有变形小、尺寸稳定性好、表面呈压应力状态、不易产生磨削裂纹、冲击韧性与断裂韧性高等优点。

热处理金相组织见图2,组织为回火马氏体和残余奥氏体及少量碳化物,形态以细小片状和隐晶马氏体为主。试验表明,用最优化的马氏体淬火工艺可处理G55SiMoVA制造的轧机轴承有效壁厚最大尺寸30mm,硬度≥57~60 HRC。在调质处理后淬回火状态下使用,完全可以替代传统渗碳轴承钢,加工后的轴承零件整体性能优异,为轧机轴承生产厂及钢厂降低了生产成本和使用成本。采用优化后的马氏体淬火工艺,石油钻具轴承使用寿命也有显著提高。

6.结论

6.1采用EAF-LF-VD-CC流程工艺,通过降低粗炼钢液的含氧量,LF精炼采用合适的精炼渣系和实施合理的脱氧制度,出钢时加入足够的强脱氧剂铝,并利用VD真空脱气和吹氩对钢液进行充分搅拌,连铸采用全保护浇注一系列措施,可以生产出氧含量小于10ppm,洁净度高的G55SiMoVA轴承钢。

6.2中碳G55SiMoVA轴承钢具有高强度、高冲击韧性、高耐磨性能,适用于耐冲击重载荷轴承制造领域,可以替代传统渗碳轴承钢。

6.3通过钢的质量特性改进和热处理工艺优化,G55SiMoVA轴承钢既可以应用于大规格的轧机轴承领域,也可以应用于小规格的钻具轴承领域

[1] 钟顺思.轴承钢.北京:冶金工业出版社,2000.

莱芜钢铁股份有限公司特钢事业部)