引气混凝土在冻融循环过程中的氯离子渗透与孔结构

2012-09-21金祖权陈惠苏侯保荣赵铁军张鹏

金祖权 ,陈惠苏,侯保荣,赵铁军,张鹏

(1. 青岛理工大学 土木工程学院,山东 青岛,266033;2. 中科院海洋所 山东腐蚀科学重点实验室,山东 青岛,266071;3. 东南大学 江苏省土木工程材料重点实验室,江苏 南京,211189)

南锈北冻,冻融损伤是我国北方地区、高纬度国家及地区混凝土结构破坏的主要形式[1-2]。而盐湖、海洋及道路融雪施撒的氯盐则会增加混凝土的饱和程度、降低孔溶液冰点并导致水头压力增加,从而加速混凝土冻融循环损伤[3]。针对混凝土结构遭受的冻融循环与氯盐复合损伤,Sun等[4-6]研究了混凝土在复合因素作用下的损伤演化规律,并从抗冻角度优化了混凝土配合比。Shang等[7-8]系统研究了混凝土经过冻融循环后的力学性能。Gérard等[9-12]对混凝土先冻融损伤后氯盐腐蚀,结果表明冻融循环导致了混凝土内部微裂纹的发展,混凝土抗氯离子渗透能力下降。然而,冬季冻融循环过程中外部腐蚀离子在混凝土中的渗透规律如何,当前研究鲜见报道。此外,为了探讨混凝土在盐冻过程中的微结构演变,Soroushian等[13-14]采用ESEM和微量热仪测试了混凝土在盐冻过程中的微观形貌及微孔中冰含量的演变,Yeo等[15]则在混凝土中内置光纤传感器,动态测试混凝土冻融循环过程中的水分迁移速度。这些研究也为Zuberd的多尺度冻融循环模型建立奠定了试验基础[16]。为追寻盐冻过程中混凝土抗氯离子渗透性能的演变,本文作者采用压汞法测试了混凝土在盐冻过程中的孔结构演变,并利用超声测试了混凝土在盐冻过程中的超声声时演化。

1 实验

1.1 原材料及配合比

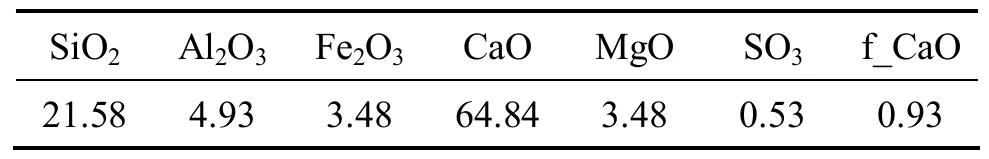

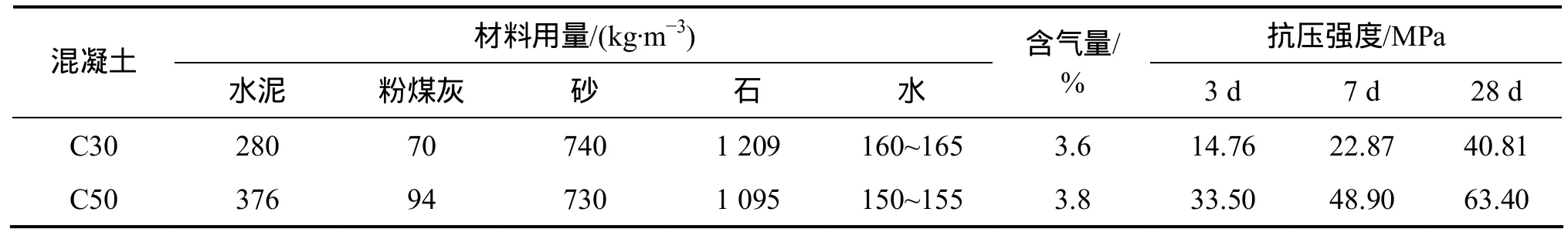

山东山水集团青岛分公司提供P.O.42.5水泥,其熟料化学组成如表1所示。青岛电厂鲁青Ⅰ级粉煤灰,烧失量为3.56%。粗骨料为花岗岩,5~25 mm连续级配,压碎值为13.7。大沽河中砂,细度模数2.7。江苏博特聚羧酸高效减水剂,通过合理掺量将混凝土坍落度控制在160~180 mm。SJ-3型高效引气剂,调整其掺量使新拌混凝土含气量达到3%~4%。混凝土强度等级为C30和C50,其配合比及性能测试如表2所示。

表1 水泥熟料化学成分分析(质量分数)Table 1 Chemical composite of cement clinker %

1.2 实验方法

成型长×宽×厚为400 mm×100 mm×100 mm混凝土试件,实验室标准养护24 d后,将其浸泡到水中饱水4 d,采用质量分数为3.5% NaCl溶液作为浸泡溶液进行快速冻融循环试验,同时将养护28 d的试件浸泡至3.5% NaCl溶液中进行腐蚀。混凝土冻融循环50,150和400次以及在同等浸泡时间下取样,测试试件不同深度的氯离子浓度分布。采用超声检测仪沿混凝土长度方向对测和沿长度方向表面测试其超声声时,利用美国康塔公司Pore-master-33型压汞仪测试混凝土在盐冻过程中的孔结构。

2 结果与分析

2.1 混凝土在盐冻过程中的超声声时

测试C30和C50混凝土在盐冻过程的超声声时,其结果如图1所示。由图1可知:混凝土在NaCl溶液中冻融循环,其超声声时先下降,然后保持稳定,当混凝土剥落严重时迅速上升。此外,采用对测获得超声声时比表面测试获得声时高15~20 µs。但在冻融循环后期,表面测试超声声时增加速度比对测的快,这表明盐冻环境下混凝土表面损伤快于内部损伤。

2.2 混凝土在盐冻过程中的氯离子渗透

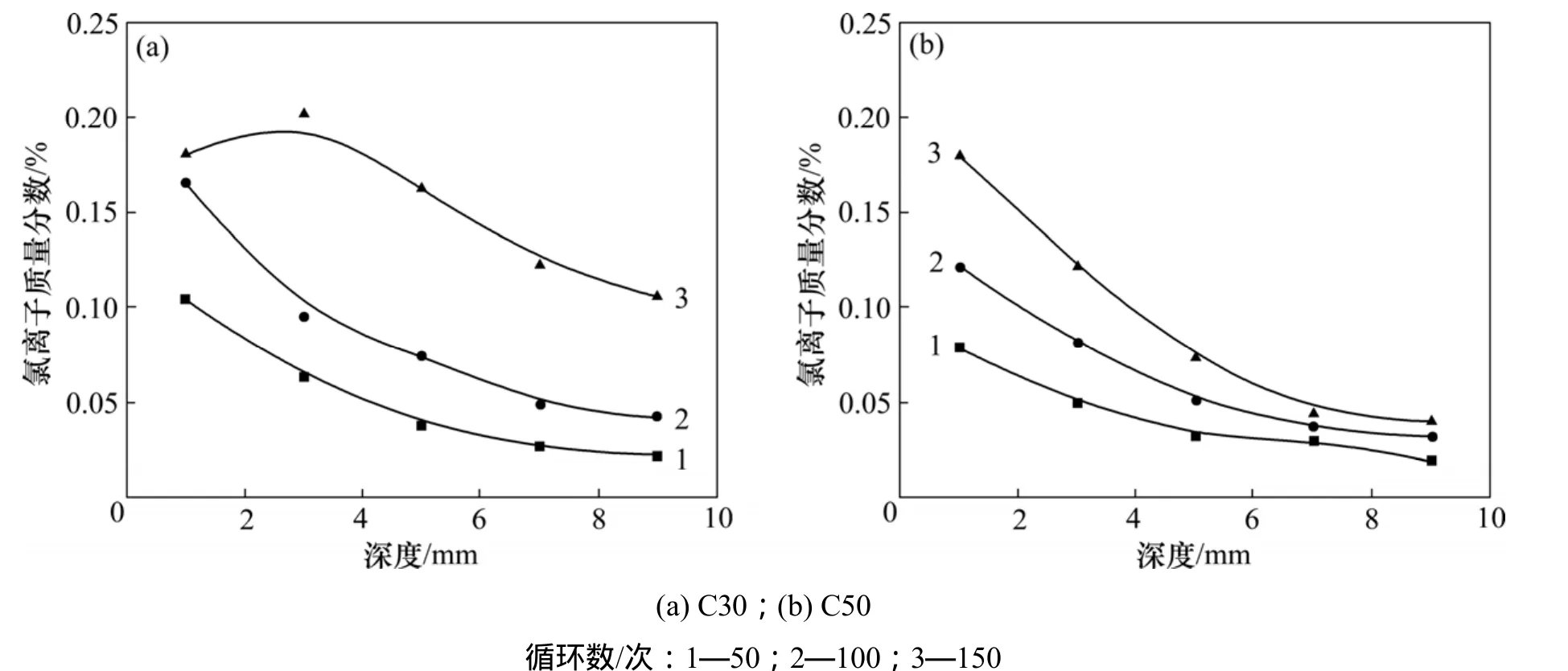

C30和C50混凝土在氯盐溶液中冻融循环50,100和150个循环,测试其不同深度的氯离子质量分数,其结果如图2所示。

由图2可知:混凝土强度等级越高,其在冻融循环过程中渗透的氯离子质量分数也就越少。随冻融循环次数增加,混凝土同一深度渗透氯离子质量分数将会相应增加;但这种增加量并不线性相关,而与混凝土损伤程度密度相关。如 C30混凝土从冻融循环 50次提高到100次,其3~10 mm深度渗透的氯离子质量分数平均增加0.027 5%,而由100次提高到150次,其氯离子质量分数平均增加0.083 0%;提高了近3倍。而C50在50~100次循环,以及100~150次循环间的氯离子质量分数增加值分别为0.014 8%和0.019 6%,提高幅度仅为1.32倍。

表2 混凝土配合比及物理性能Table 2 Mixed proportion and properties of air entrainment concrete

图1 混凝土在盐冻过程中的声时演化Fig.1 Ultrasonic time of concrete in freeze-thaw cycles

图2 混凝土在不同冻融循环次数下的氯离子浓度分布Fig.2 Chloride penetration into concrete in different freeze-thaw cycles

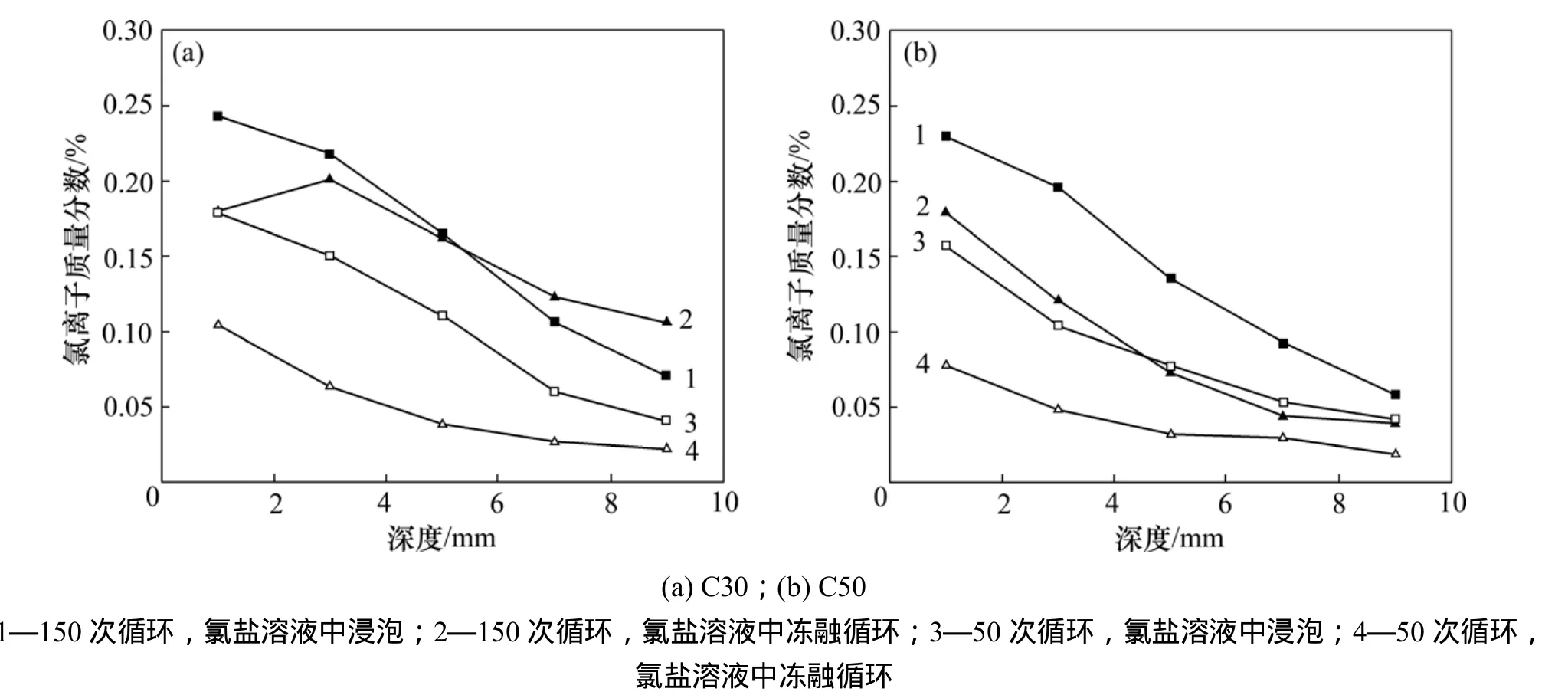

在冻融循环50和150次结束时,同时取出浸泡在氯盐溶液中的混凝土试件进行氯离子质量分数分布测试,并将其与盐冻过程中混凝土氯离子质量分数分布对比,其结果如图3所示。

由图3可知:混凝土浸泡在氯盐溶液中,随腐蚀龄期增加,混凝土中渗入的氯离子质量分数相应增加。比较混凝土自由浸泡和盐冻环境下的氯离子质量分数分布,在冻融循环50次的时间里,相比于自然浸泡,冻融循环致使混凝土表面氯离子质量分数降低了45%~51%;在冻融循环150次的时间里,混凝土表面氯离子质量分数降低了22%~25%。此外,在50次冻融循环时间里,冻融循环过程中混凝土的氯离子渗入量明显低于自然浸泡环境的氯离子渗入量。而当冻融循环次数达到150次时,C50系列仍与50次的规律一致。但对于C30混凝土而言,则趋势相反,这显然与混凝土的冻融损伤密切相关。依据混凝土中氯离子浓度分布,按Fick第二定律回归得到混凝土在自然浸泡和盐冻下的氯离子扩散系数,其结果如图4所示。

图3 混凝土同龄期浸泡与冻融循环氯离子浓度分布Fig.3 Chloride penetration into concrete stored or freeze-thaw cycles in chloride solution

图4 混凝土同龄期浸泡与冻融循环氯离子扩散系数Fig.4 Chloride diffusion coefficient of concrete stored or freeze-thaw cycles in chloride solution

由图4可知:除了C30混凝土在盐冻150次的氯离子扩散系数大于自然浸泡的氯离子扩散系数,其他氯离子扩散系数均是自然浸泡环境的大于盐冻环境的。其原因在于2个方面:(1)冻融循环导致环境温度降低,相比于常温浸泡,混凝土氯离子扩散速度降低;(2)随冻融循环次数增加,混凝土内部损伤加重,微裂纹宽度和密度增加,混凝土氯离子扩散速度相应增加。

2.3 盐冻过程中混凝土孔结构演化

C50混凝土在氯化钠溶液中冻融循环50,150和400次,测试其孔结构演化,其结果如图5所示。

由图5可知:混凝土经过50次冻融循环,其孔径大于100 nm的毛细孔为31.85%;冻融循环150次,其毛细孔为42.70%,相比50次冻融循环增加了1.34倍;当冻融循环达到400次,其毛细孔为56.60%,增加了1.78倍。显然,冻融循环粗化了混凝土的孔结构。如果视压汞测试中孔径大于0.1 mm的孔为混凝土冻融循环过程中产生的内部微裂纹,由图5可知:混凝土经过50次冻融循环,其大于0.1 mm的微裂纹所占比例为12.80%,150次冻融循环为8.37%,这表明冻融循环初期虽粗化了混凝土孔结构,但并未导致混凝土内部微裂纹的扩展。因而,相比于50次冻融循环,混凝土经过150次冻融循环,其氯离子扩散系数并未提高。但当冻融循环达到400次时,其孔径大于0.1 mm的微裂纹比例提高到25.29%,这是冻融循环后期导致混凝土微裂纹的扩展,不仅导致混凝土超声声时增加,而且导致混凝土抗氯离子扩散能力下降。

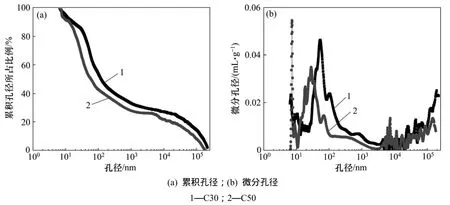

为了对比混凝土强度等级对其抗冻性能的影响,测试了C30和C50混凝土经过150次冻融循环后的孔结构,其结果如图6所示。

图5 C50混凝土在不同冻融循环次数下的孔结构Fig.5 Pore structure of C50 concrete in different freeze-thaw cycles

图6 不同强度混凝土经过150次冻融循环后的孔结构Fig.6 Pore structure of C30 and C50 concrete after 150 cycles of freeze-thaw

由图6可知:经过150次冻融循环,C50混凝土中孔径大于100 nm的毛细孔比例为42.70%,而C30混凝土中大于100 nm的毛细孔所占比例为53.45%,提高了1.25倍;C50混凝土中大于0.1 mm微裂纹所占比例为8.37%,而C30混凝土中大于0.1 mm微裂纹所占比例为14.80%,提高了1.77倍。因而,C30混凝土的抗冻性能和抗氯离子性能均比C50混凝土的小。

3 结论

(1) 引气混凝土在盐冻过程中,其表面和内部超声声时均先下降,后保持稳定,当混凝土剥落严重时迅速上升。其氯离子浓度分布符合 Fick第二定律,且随冻融循环次数特别是冻融损伤程度的增加而增加。

(2) 冻融循环过程中的低温降低了混凝土表面氯离子浓度和氯离子扩散速度,但冻融损伤程度的增加将导致混凝土中氯离子扩散速度的提高。

(3) 盐冻粗化了混凝土孔结构,并在冻融循环后期导致其内部微裂纹扩展。将混凝土强度等级由C30提高至C50,其孔径在100 nm以上毛细孔数量所占比例降低20.10%,大于0.1 mm微裂纹数量所占比例降低43.44%。

[1] 余红发. 盐湖地区高性能混凝土耐久性、机理与使用寿命预测方法[D]. 南京: 东南大学材料科学与工程学院, 2004:33-37.YU Hong-fa. Study on high performance concrete in salt lake:Durability, mechanism and service life prediction[D]. Nanjing:Southeast University. College of Material Science and Engineering, 2004: 33-37.

[2] Khayat K H, Tagnit-Hamou A, Petrov N. Performance of concrete wharves constructed between 1901 and 1928 at the Port of Montre´al[J]. Cement and Concrete Research, 2005, 35(2):226-232.

[3] Setzer M J. Action of frost and deicing chemicals: Basic phenomena and testing[C]//Marchand J, Pigeon M, Zetzer M.Freeze-thaw Durability of Concrete. London: E&FN Spon, 1997:3-21.

[4] SUN Wei, MU Ru, LUO Xin, et al. Effect of chloride salt,freeze-thaw cycling and externally applied load on the performance of the concrete[J]. Cement and Concrete Research,2002, 32(12): 1859-1864.

[5] WANG Ke-jin, Daniel E N, Wilfrid A N. Damaging effects of deicing chemicals on concrete materials[J]. Cement & Concrete Composites, 2006, 28(2): 173-188.

[6] Bertil P. Internal frost resistance and salt frost scaling of self-compacting concrete[J]. Cement and Concrete Research,2003, 33(3): 373-379.

[7] SHANG Huai-shuai, SONG Yu-pu. Behavior of air-entrained concrete under the compression with constant confined stress after freeze thaw cycles[J]. Cement & Concrete Composites,2008, 30(9): 854-860.

[8] SHANG Huai-shuai, SONG Yu-pu, QIN Li-kun. Experimental study on strength and deformation of plain concrete under triaxial compression after freeze-thaw cycles[J]. Building and Environment, 2008, 43(7): 1197-1204.

[9] Gérard B, Marchand J. Influence of cracking on the diffusion properties of cement based materials. Part I: Influence of continuous cracks on the steady-state regime[J]. Cement and Concrete Research, 2000, 30(1): 37-43.

[10] 徐港, 卫军. 氯盐种类及冻融对混凝土氯离子迁移的影响[J].建筑材料学报, 2006, 9(6): 729-734.XU Gang, WEI Jun. Effect of salt types and freeze-thaw on chloride diffusion in concrete[J]. Journal of Building Materials,2006, 9(6): 729-734.

[11] 洪锦祥, 缨昌文, 黄卫. 冻融损伤对混凝土氯离子扩散性能的影响[J]. 混凝土, 2006, 195(1): 36-38.HONG Jin-xiang, MIAO Chang-wen, HUANG Wei. Damage caused by freeze-thaw cycles influencing on chloride diffusion of concrete[J]. Concrete, 2006, 195(1): 36-38.

[12] 何世钦, 贡金鑫, 赵国藩. 冻融循环下混凝土中氯离子的扩散性[J]. 水利水运工程学报, 2004(4): 32-36.HE Shi-qin, GONG Jin-xin, ZHAO Guo-fa. Diffusibility of chloride ion in concrete subjected to freeze-thaw cycles[J].Hydro-Science and Engineering, 2004(4): 32-36.

[13] Soroushian P, Elzafraney M. Damage effects on concrete performance and microstructure[J]. Cement & Concrete Composites, 2004, 26(7): 853-859.

[14] Bjon J. Dimensional and ice content changes of hardened concrete at different freezing and thawing temperatures[J].Cement & Concrete Composites, 2010, 32(1): 73-83.

[15] Yeo T L, Yuan Y, Boswell L F, et al. Optical fibre sensors for the measurement of concrete sample properties following exposure to freeze/thaw tests[J]. Sensors and Actuators A, 2009,153(2/3): 166-170.

[16] Zuber B, Marchand J. Modeling the deterioration of hydrated cement systems exposed to frost action. Part 1: Description of the mathematical model[J]. Cement and Concrete Research,2000, 30(12): 1929-1939.