以船舶尾气为驱动热源的吸附制冰系统性能研究

2012-09-20陈焕新董媛媛

陈焕新 魏 莉 张 威 董媛媛

华中科技大学能源与动力工程学院,湖北武汉430074

0 引 言

现有船舶制冷系统大多采用压缩式制冷方式,这样不仅会消耗大量电能,而且对大气环境也有一定的破坏作用。近年来,船舶尾气吸附制冷技术得到了快速发展[1-4]。该技术以余热余压作驱动热源(在余热余压中,发动机尾气成为主要组成部分),采用对环境完全友好的工质对作为制冷剂,符合国家提倡的节能环保战略。

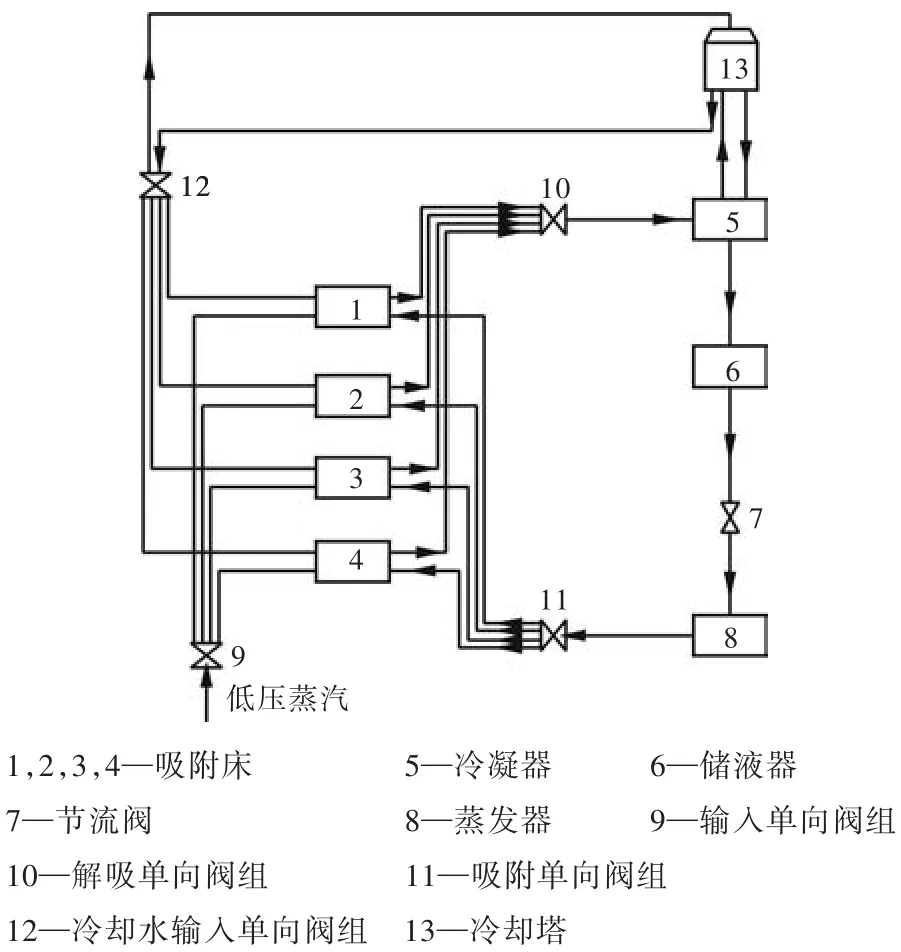

以船舶尾气为驱动热源的吸附制冷系统大多采用两床连续循环[5-7]。这种循环方式在理论上能够实现吸附制冷的连续性运行,但在实际运行过程中,由于吸附床在切换时需要克服显热从而使得系统工作并不连续。而回热回质循环[8]和热波循环[9]等循环方式的制冷效率虽然得到了提高,但由于系统结构过于复杂,因此,系统运行时的稳定性得不到保证。因吸附制冷系统是以废热废气低品位能源作为驱动热源,因此,首先要保证系统连续运行的稳定性。为此,本文在基本循环系统的基础上,采用改进型具有一吸多脱功能的多发生器循环系统,如图1所示。系统工作原理如下所述。

图1 四效循环系统原理图Fig.1 The principle of four-bed cycle system

在控制系统PLC可编控制器的作用下,当热量经输入单向阀组9加热吸附床1时,吸附床1中的制冷剂气体解吸出来,进入冷凝器5,然后冷却塔13中的冷却水将其冷凝为液态物质后储存在储液器6中,即吸附床的加热解吸过程;当需要冷量输出时,储液器6中的液态制冷剂通过节流阀7进入蒸发器8。与此同时,吸附床2,3,4不断被来自冷却塔13经冷却单向阀组12的冷却水降温冷却,并带走吸附床中的吸附热,从而使得吸附床中的温度和压力不断降低;制冷剂的压力降低使得自身不断被蒸发,从而经吸附单向阀组11被吸附床2,3,4中的吸附剂所吸附。蒸发器8中的制冷剂在蒸发的过程中,不断吸收周围环境的热量,从而实现降温制冷,即吸附床的吸附制冷过程。这一循环完成后,PLC程序切换,加热吸附床2产生解吸作用,吸附床1,3,4的状态则为冷却吸附。如此循环,使得吸附床得以实现切换。

1 吸附制冷工质对的选择

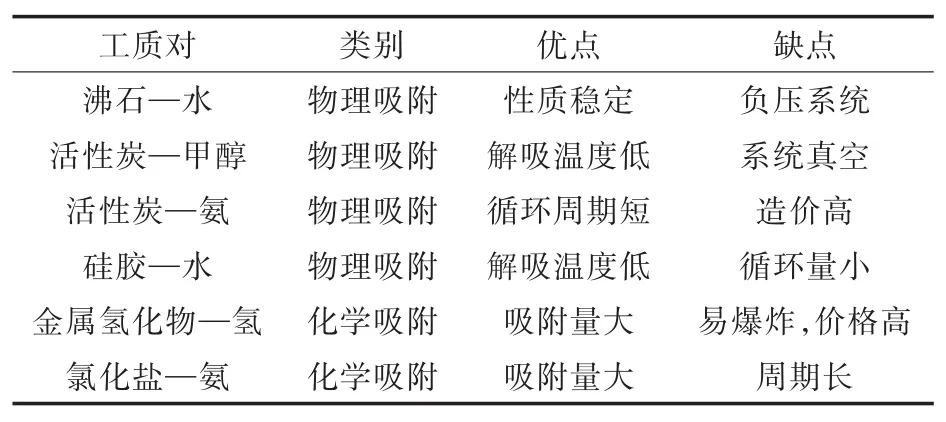

现有吸附制冷系统中常用的吸附制冷工质对有物理吸附工质对、化学吸附工质对和复合吸附工质对。常用吸附制冷工质对的适用场合以及其优缺点如表1所示。

表1 常用吸附制冷工质对的比较分析Tab.1 Com parative analysis of comm on adsorp tion refrigerant

由表1可看出,虽然物理吸附制冷工质对所需的热源温度较低、性能稳定、循环周期较短,但其解吸量较小,对系统的压力要求较高。而化学吸附制冷工质对所需的热源温度虽然较高,但其解吸/吸附量较大。这就是说,当体积相同时,制冷量较大,这比较有利于系统小型化和商业化。

因此,在本文研究中,为了缩小吸附床体积,采用普遍使用的化学吸附制冷工质对,即氯化钙—氨。

2 吸附床结构的确定

吸附床的传热传质问题一直是吸附制冷研究的重点,设计吸附床要考虑的因素有:

·吸附床的传热性能要好;

·传质通道要明确,传质速率要快;

·尽量减小吸附床的显热。

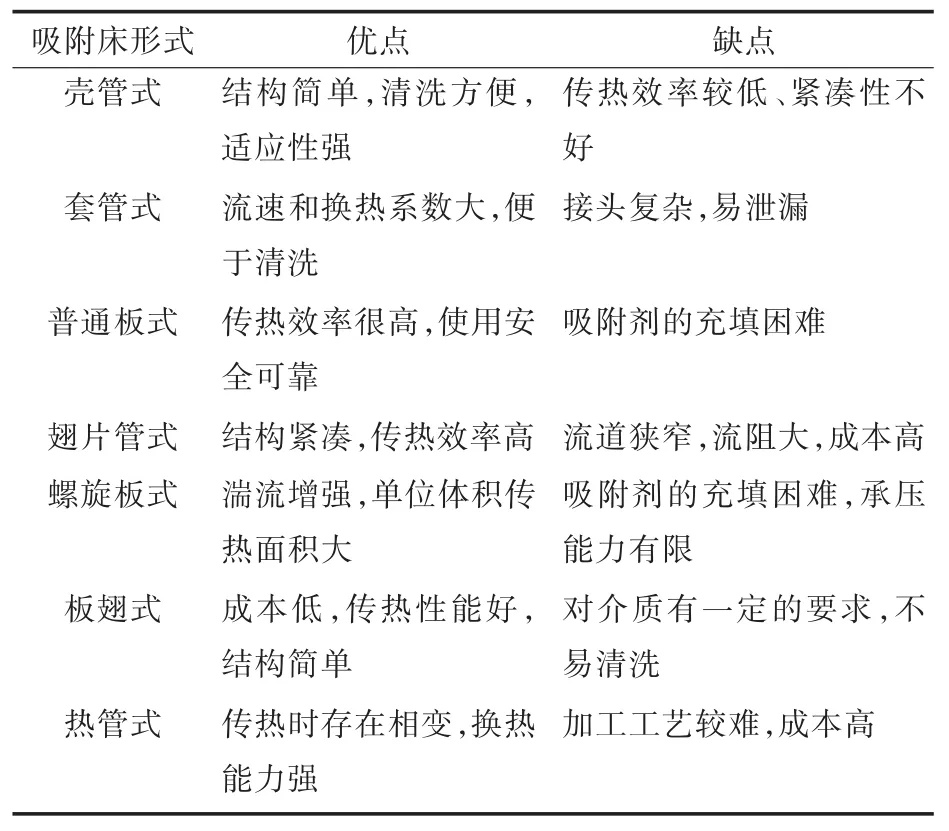

目前常用吸附床的优缺点比较如表2所示。

表2 吸附床结构形式的优缺点比较Tab.2 Advan tages and d isadvan tagesof the adsorp tion bed structure

由表2可看出,板式吸附床和热管式吸附床的传热效果较好,但其承压能力有限,且加工成本较高,加工工艺复杂,吸附剂的填充比较困难,因而不适合吸附制冷产品的商业化。套管式吸附床的结构虽然简单,但管子的接头较多,容易泄漏,也不适用于氨等制冷剂气体。因此,本文选用最常用的壳管式吸附床。

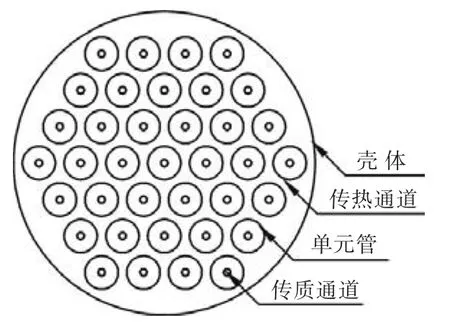

壳管式吸附床(图2)与壳管式换热器的结构类似,即有一外壳,内装是由单元管构成的平行管组。

图2 壳管式吸附床结构Fig.2 The structure of shelland tube adsorption bed

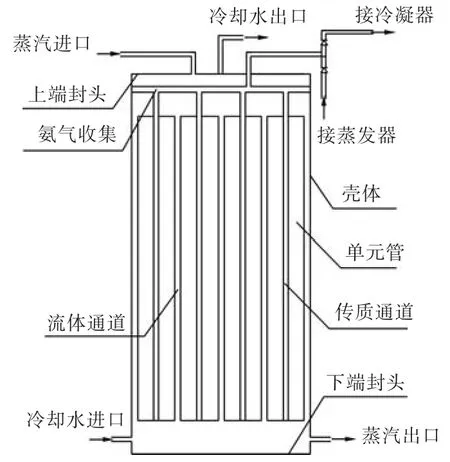

平行管组的单元管结构如图3所示,被解吸或吸附的氨气从上端进出,下端为由封头封死的盲管结构。

图3 吸附床单元管的结构示意图Fig.3 Unit tube schematic ofadsorption bed

换热流体从壳侧流过,吸附剂填充在单元管内,单元管中间有一传质通道。在这种流动方式下,流体与金属管的传热面积较大,可以增强流体与吸附剂的换热效果。传质通道与换热流体通道分开设置,相互不会受到影响,既便于制冷剂气体的收集,又能保证制冷剂气体的纯度。

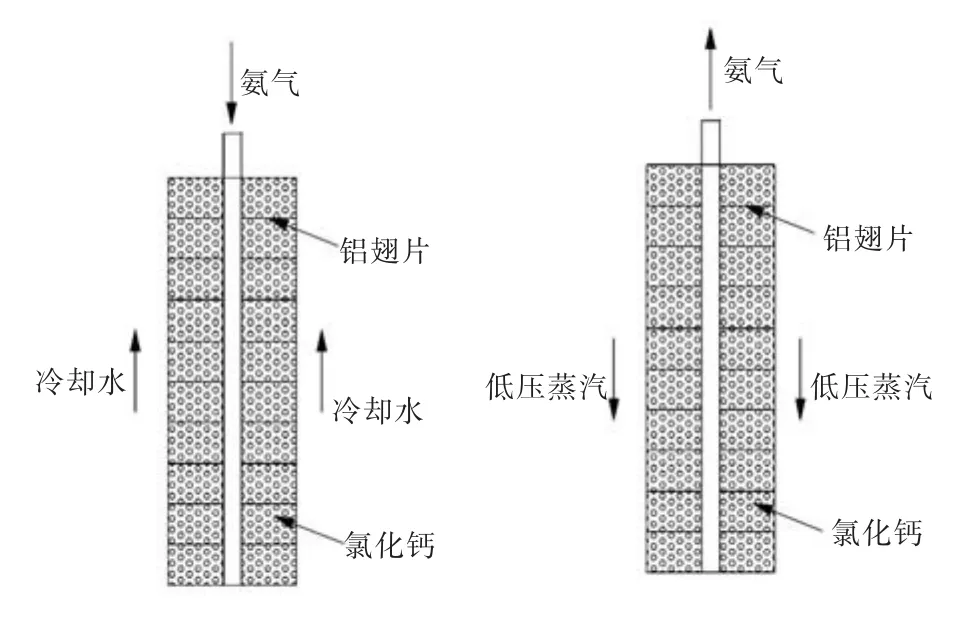

壳管式吸附床结构中,热源蒸汽从吸附床上端进入,与吸附床换热后的冷凝水由下端疏水阀控制流出(疏水阀的作用是:当储存的冷凝水量大于规定值时,疏水阀浮起,冷凝水流出)。冷源冷却水从吸附床下端进入上端流出,吸附床解吸出来的制冷剂氨气体在吸附床的上端经集氨管收集后进入冷凝器,蒸发器中蒸发的氨气经集氨管进入吸附单元管被吸附剂吸附。其具体冷热源的布置形式如图4所示。

图4 吸附床中冷热源的布置Fig.4 The arrangementof heatsources in adsorbentbed

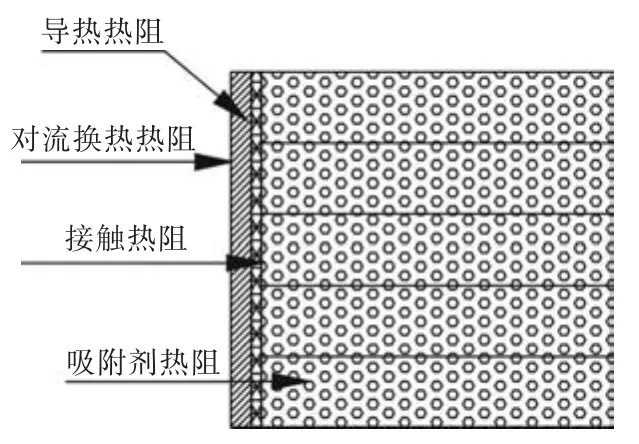

3 单元管传热热阻的研究

单元管是壳管式吸附床中的基本结构,其换热效果直接影响系统的制冷性能。在换热过程中,单元管的传热热阻如图5所示。

图5 换热流体与吸附剂的传热过程示意图Fig.5 Heat transfer processbetween heat transfer fluid and adsorbent

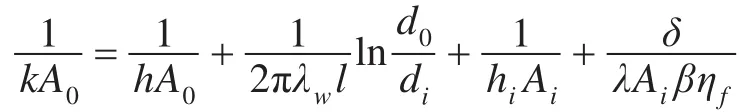

根据传热方程式,总的换热系数应为:

式中,k为单元管的总换热系数,W/(m2·K);A0为单元管与换热流体接触的外表面积,m2;h为外表面与换热流体的对流换热系数,W/(m2·K);λw为单元管的导热系数,W/(m·K);l为单元管的长度,m;d0为单元管的外径,m;di为单元管的内径,m;hi为铝翅片与吸附剂的传热系数,W/(m2·K);Ai为铝翅片与吸附剂的接触面积,m2;δ为吸附剂的填充厚度,m;λ为吸附剂内部的导热系数,W/(m·K);β为添加翅片后的翅化比;ηf为翅片效率。

假设铝翅片的轴向高度为 H=6 mm,共有190个铝翅片,即单元管长度为l=1.14m。

3.1 单元管外壁面的传热热阻

1)加热时的管外传热热阻

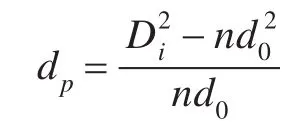

当量直径:

式中,n为单元管的个数。

雷诺数:

式中,u为烟气的流速,m/s;υ为烟气运动粘度,m2/s。

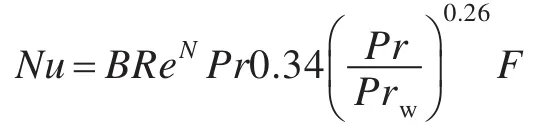

努塞尔数:

式中,B,N,F为常数;Pr,Prw分别为烟气、管壁的普朗特数。

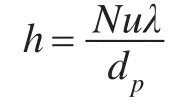

对流换热系数:

式中,λ为烟气的导热系数,W/(m·K)。

传热热阻:

2)冷却时的管外传热热阻

本文采用冷却水对吸附床进行冷却,冷却水的对流换热系数计算与加热过程相同。

3.2 单元管的导热热阻

单元管的材料选择为不锈钢s304,导热热阻为:

3.3 铝翅片与吸附剂之间的传热热阻

由于铝翅片的厚度δ′=0.3mm,而且铝的导热系数(λAl=236W/(m·K))很大,所以,铝翅片自身的导热热阻可以忽略不计。

铝翅片与吸附剂换热系数hi的确定可采用文献[10]中的计算方法,得到铝翅片与吸附剂的导热系数hi=73.94W/(m2·K)。

添加铝翅片与未添加铝翅片的面积比为:

铝翅片与吸附剂的传热热阻:

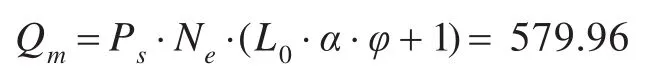

3.4 吸附剂的导热热阻

吸附剂的导热热阻为:

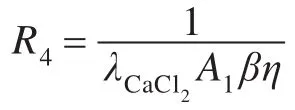

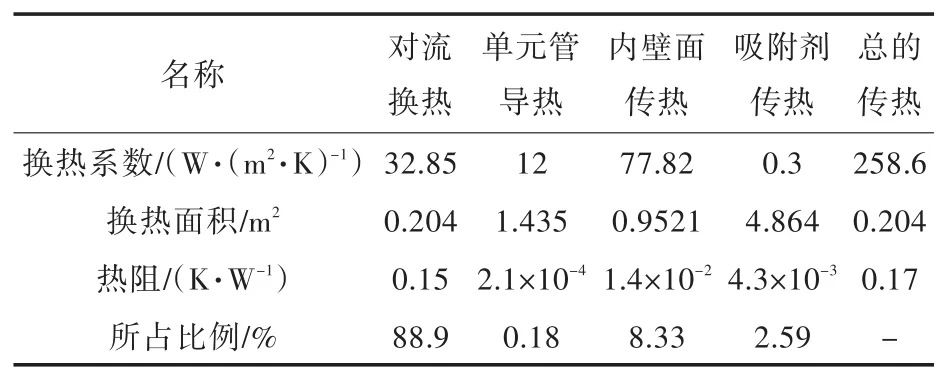

吸附床在加热的过程中,从热源低压蒸汽到单元管内吸附剂各部分的传热情况如表3所示。吸附床在冷却过程中,从冷源水到单元管内吸附剂各部分的传热情况如表4所示。

表3 吸附床加热过程中单元管各部分的换热Tab.3 Heat transfer of the adsorbentbed unit tube in heating p rocess

表4 吸附床冷却过程中单元管各部分的换热Tab.4 Heat transfer of the adsorben t bed unit tube in cooling p rocess

经计算,R4<R1+R2+R3。所以,假设翅片轴向高度H=6mm是正确的。

由表3可看出,在吸附床受热过程中,外壁面的对流换热热阻和单元管管壁的导热热阻都很小,而吸附剂之间的传热热阻较大,内壁面与吸附剂的传热热阻最大。由表4可看出,吸附床在冷却过程中,单元管管壁的导热热阻很小,而吸附剂之间的传热热阻和外表面的对流换热热阻较大,内壁面与吸附剂的传热热阻最大。可见,吸附剂解吸或吸附过程中的主要影响因素是内壁面与吸附剂接触时的传热大小。

结合以上分析,需减小吸附床传热热阻、缩短克服吸附床显热的过渡时间,从而延长吸附剂的有效解吸、吸附时间,并增大系统的制冷量,以提高系统的制冷性能,可以采取以下措施:

1)减小换热流体与外壁面的换热热阻。由于发动机尾气的传热系数较低,密度较小,所以在以尾气作为吸附制冷系统热源时,烟气与单元管的传热系数较低、传热效果很差,因此,对流换热热阻也很大。当以水作为吸附制冷系统的冷源时,由于水的导热系数和流速都比较大,使得水与单元管的换热系数相对较小,传热热阻在总热阻中所占比例较大。所以,为了改善尾气的传热效果,可以在单元管外部添加肋片以增大换热面积,减小传热热阻。当以水做为冷源时,可以通过提高水的流速或者在吸附床的外表面添加折流板,将层流流动变为湍流以增大扰动来提高水与单元管外壁面的对流换热系数,也可以在单元管的外表面添加肋片以增大水与外壁面的换热面积,从而减小对流换热热阻。

2)减小单元管管壁的导热热阻。单元管壁面的导热热阻一般很小,对传热性能影响不大,可以不予考虑。

3)减小内壁面与吸附剂的传热热阻。内壁面与吸附剂之间的传热热阻主要是指接触热阻,它是吸附床传热过程中相当重要的热阻,所占比例最大。接触热阻产生的主要原因在于,吸附剂与单元管内壁面没有完全接触,在不接触处存在空隙,热量通过充满空隙的气体的导热、对流和辐射的方式传递,因而存在传热阻力,称为接触热阻。减小接触热阻的方法主要有:

(1)增加接触密实性。通过使内壁面较光滑或是增大吸附剂对内壁面的压力来尽量减小吸附剂与内壁面的接触空隙,从而减小接触热阻;

(2)将吸附剂的水溶液灌入单元管内,然后结晶形成吸附剂晶体,这样不仅可以增大吸附剂与单元管内壁面的接触面积,还可以通过结晶形成一种化学力,从而增强单元管内壁面与吸附剂的传热;

(3)降低单元管内铝翅片的轴向高度,使翅片更加密集,这样不仅可以增大吸附剂与单元管内壁面的接触面积,而且还可增强单元管内壁面与吸附剂的传热效果。

4)减小吸附剂之间的传热热阻。吸附剂氯化钙为颗粒表面积较大的多孔介质,由于孔隙率的存在,使得其导热系数很小,而且吸附剂的填充厚度也比较大,所以,传热介质与吸附剂的传热热阻主要集中在吸附剂的导热热阻上。但加入内置铝翅片后,吸附剂的轴向传热效果可以得到明显的改善,不过单元管的轴向还是存在较大的传热热阻。为了减小吸附剂的导热热阻,可以在吸附剂中加入铜粉、石墨粉等导热性能良好的固体颗粒或者对吸附剂进行固化处理,以改变吸附剂的颗粒分布情况。

4 发动机尾气吸附制冷系统研究

假设船舶柴油机的功率为100 kW,则尾气排放总热量为Q总=Ps·η=100×0.75=75 kW 。

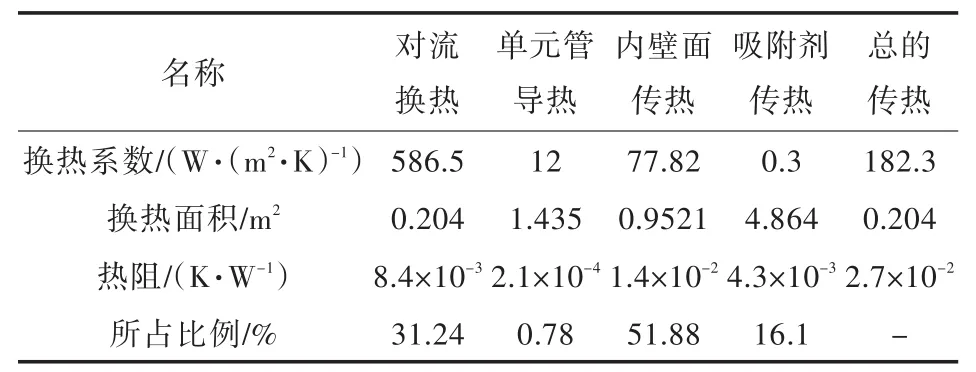

尾气质量流量,kg/h:

式中,Ps为柴油机的额定功率,Ps=100 kW;Ne为最低燃油量,Ne=0.162 kg/(kW·h);L0为理论空气量,L0=14.5 kg/kg;α为过量空气系数,α=2;φ为扫气系数,φ=1.2。

假设尾气温度为400℃。在实际的烟气余热回收过程中,考虑到二氧化硫低温对金属管壁的腐蚀问题[11](二氧化硫的露点温度一般为150~180℃),因此,可提高烟气的排放温度至tout=200℃。

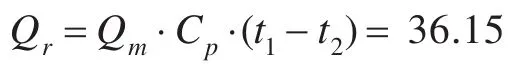

尾气可利用热量,kW:

式中,Qm为尾气质量流量,kg/h;Cp为烟气的比热容,kJ/(kg·K);t1,t2分别为可利用的烟气进、出口温度,℃。

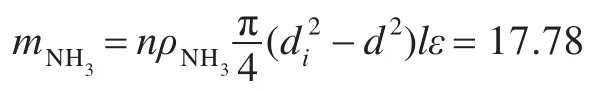

假设每个吸附床有19根单元管,为了增强吸附剂的径向传热,往往在单元管中加入铝翅片,以增大传热表面积。初步确定传热单元管为φ57 mm×2mm,传质管直径d=12mm,内部铝翅片规格为φ53mm×0.3mm,高度 H=5mm。选取单元管的有效长度为l=1.0m。相邻单元管的中心距取为s=72mm。

外壳体的内径 Di=375 mm,壳体厚度为4mm。

对吸附床开始加热时的温度为吸附结束时的温度t1=30℃,吸附质氨气从氯化钙中解吸时的平衡温度取为t2=125℃。在解吸过程中,由于壳体壁厚和单元管壁厚都较小,而且不锈钢的导热系数相对于吸附剂要大得多,所以假设壳体温度与传热单元管温度相同,均为t3=125℃。铝翅片的温度与吸附剂的温度相同。

式中,mNH3为参与循环的氨气质量,kg;n为铝翅片个数;ρNH3为氨气密度,kg/m3;di,d 分别为铝翅片的内、外径,m;l为单元管长度,m;ε为填充率,ε=0.85。

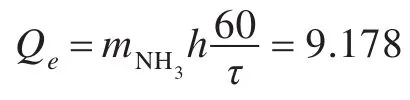

制冷量,kW:

其中,h为氨气的比焓,kJ/kg;τ为循环系统的切换时间,min;

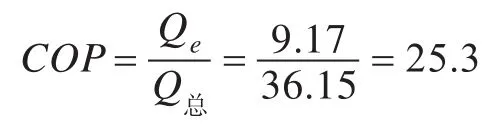

制冷效率,%:

5 结 论

本文主要讨论了以船舶尾气为驱动热源时吸附制冰系统的性能,介绍了吸附床的结构选取原则,并且对吸附床单元管的传热效果进行了理论分析。结论如下:

1)为了克服现有吸附制冷系统运行不连续的现状,本文选取了多发生器系统。当一个加热解吸时,其余的吸附制冷在切换过程中,至少有一个吸附床工作在制冷状态,从而保证了系统冷量的连续输出。

2)为了确保传质通道的畅通,采取了内部传质方式,冷热源通过外部对单元管换热,从而增大了换热面积。

3)采用发动机尾气作为热源时,由于尾气的品质较低,使得尾气与单元管的对流换热系数较小,传热热阻较大。所以,通常采用加外翅片来增加烟气与单元管壁面的接触面积,以减小对流换热热阻。

4)在单元管内部添加铝翅片可减小吸附床的传热温差,增强传热效果。

5)以发动功率为100 kW的柴油机产生的尾气作为吸附制冰系统的驱动热源,经计算可得,该系统的制冷效率为0.25,相比于其它方式的制冷系统,其效率很低。但是,该系统作为一种节能环保的制冷方式,在能源紧张的今天具有重大的研究价值和研究意义。

[1]王丽伟,吴静怡,王如竹,等.渔船用吸附式制冰系统的模拟仿真以及试验[J].制冷学报,2003,24(3):42-44.

WANG LW,WU JY,WANG R Z,et al.Simulation and design of adsorption icemaker for fishing boa[tJ].JournalofRefrigeration,2003,24(3):42-44.

[2]MEI V,CHATURVEDI S K,LAVAN Z.A truck exhaust gas operated absorption refrigeration system[J].ASHRAE Trans,Part2,1979:66-76.

[3]SUZUKIM.Application of adsorption cooling systems to automobiles[J].Heat Recovery Systems and CHP,1993,13(4):335-340.

[4]董景明,黄党和,谷杰然,等.吸附式制冷在船舶空调中应用的可行性研究[J].船舶工程,2008,30(1):19-22.

DONG JM,HUANG D H,GU JR,et al.Feasibility study on the application of absorption refrigeration in marine air-conditioning[J].Ship Engineering,2008,30(1):19-22.

[5]SAHA B B,KOYAMA S,LEE JB,et al.Performance evaluation of a low-temperature waste heat driven multi-bed adsorption chiller[J].International Journal ofMultiphase Flow,2003(29):1249-1263.

[6]MAGGIO G,FRENI A,RESTUCCIA G.A dynamic model of heat and mass transfer in a double-bed adsorption machine with internal heat recovery[J].International JournalofRefrigeration,2006(29):589-600.

[7]杨培志,陈焕新.吸附式制冷循环热力学及性能[J].中南大学学报(自然科学版),2007,38(3):461-467.

YANG P Z,CHEN H X.Thermodynam ic analysis and performance of adsorption refrigeration loop[J].Journal of Central South University(Science and technology),2007,38(3):461-467.

[8]BRAHAM K,MAIYA M P.Performance analysis of a single stage four bed metal hydride cooling system:influence of combined heat and mass recovery[J].International Journal of Heat and Mass Transfer,2005,34(3):1508-1514.

[9]CRITOPH R E.Forced convection enhancement of adsorption cycles[J].Heat Recovery Systems and CHP,1994,14(4):343-350.

[10]青春耀.固体吸附式轿车制冷空调模拟试验研究[D].河南:河南农业大学,2005.

QING C Y.Simulation and experimental study on car's solid adsorption refrigeration(air condition)[D].Henan:Henan Agricultural University,2005.

[11]董景明.船舶吸附式制冷系统单元管式吸附床的优化研究[D].大连:大连海事大学,2008.

DONG JM.Optimal research on unit pipe adsorbent bed of adsorption refrigeration system on ship[D].Dalian:Dalian Maritime University,2008.