超临界锅炉水冷壁管横向裂纹分析及治理

2012-09-19于程炜

于程炜

(天津国华盘山发电有限责任公司,天津 301900)

超临界锅炉水冷壁管横向裂纹分析及治理

于程炜

(天津国华盘山发电有限责任公司,天津 301900)

针对锅炉下辐射区Ⅱ段水冷壁管向火侧母材存在大量横向裂纹造成泄漏的情况,对有裂纹的水冷壁管进行了失效分析。结果表明:热应力引起烟气侧外壁向内壁的热疲劳是水冷壁开裂的诱因,同时高温硫腐蚀加速了损坏。结合锅炉运行的实际情况,指出锅炉水吹灰是造成横向裂纹的直接原因,并对其进行了相应改造,彻底解决了水冷壁横向裂纹的问题。

水冷壁;横向裂纹;原因分析;治理

1 概述

1.1 机组简介

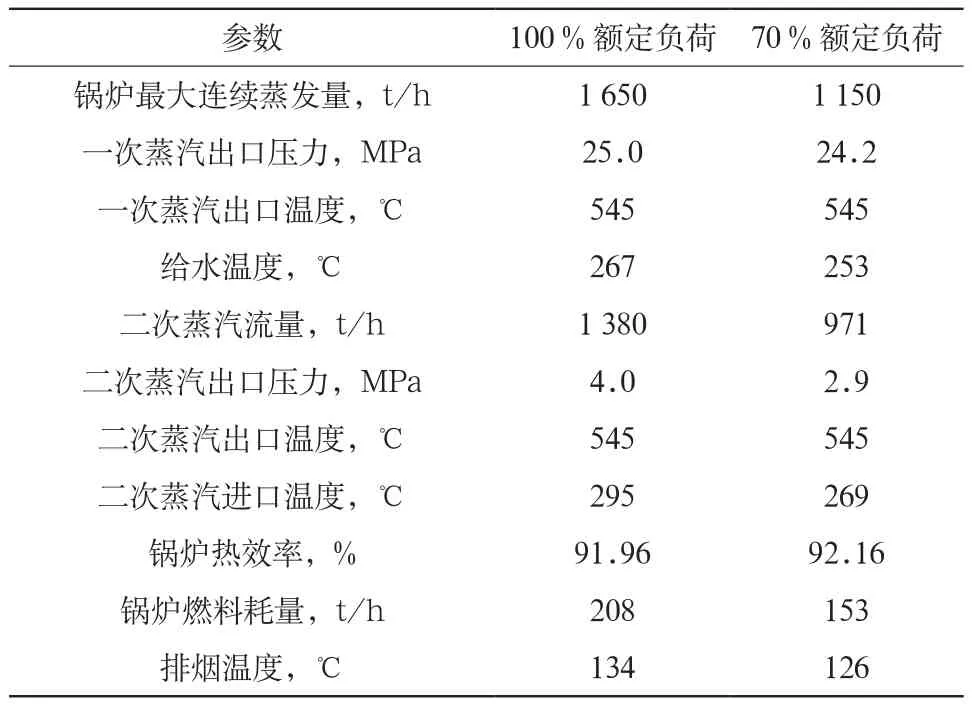

某电厂安装2台从前苏联成套引进的500 MW超临界燃煤发电机组,此机组由莫斯科火电设计院和华北电力设计院联合设计。锅炉为俄罗斯波道尔斯克奥尔忠尼启泽机器制造厂制造的Пп-1650-25-545К Т(П-76型)超临界压力、直流、一次中间再热、平衡通风的固态排渣煤粉炉,其主要设计参数如表1所示。

表1 锅炉的主要设计参数

锅炉设计为室内布置,单炉膛全悬吊结构,左右两侧各有一对流竖井,炉本体呈“T”型结构。炉膛断面为23 080 mm×13 864 mm矩形,炉膛四壁为Φ32×6-12Cr1MoV的膜式水冷壁。锅炉一、二次汽水以炉膛前、后墙中心线为界分为左、右对称的独立流程,每个流程的给水、汽温调节相互独立。炉膛受热面为垂直往复一次上升布置,标高44.7 m以上为上辐射区,标高44.7 m以下为下辐射区。下辐射区前、后墙分别有6个组件,两侧墙各有10个组件,前后墙相邻的3个组件与侧墙的半个组件组成下辐射Ⅰ,侧墙每4个组件与相邻的半个组件构成下辐射Ⅱ;上辐射区前后墙各有6个组件,组成上辐射Ⅰ,两侧墙各有10个组件,组成上辐射Ⅱ。每个组件均由48根水冷壁组成。

一次汽水流程由省煤器、下辐射Ⅰ、下辐射Ⅱ、上辐射Ⅰ、上辐射Ⅱ、汽-汽交换器、顶棚和包墙受热面、内置阀门、Ⅰ/Ⅱ/Ⅲ级屏式过热器和高温过热器组成。在锅炉的2个流程中,给水进入省煤器前设有旁路,即21 %旁路,此旁路设有截门,在下辐射Ⅱ入口与主给水汇合,其目的是减小下辐射Ⅰ和下辐射Ⅱ的出口工质温差,从而降低下辐射Ⅰ和下辐射Ⅱ相邻管之间的应力,但这也降低了下辐射Ⅰ工质的质量流量。

二次汽水流程由汽-汽交换器、冷段再热器、热段再热器组成。沿烟气流程在炉膛顶部及水平烟道内布置有3组屏式过热器、高温对流再热器、对流过热器,对流竖井内布置有低温再热器、省煤器。

锅炉共有8套制粉系统,8台ZGM-95G型中速辊式磨煤机(每台自带4只旋流燃烧器),分4层布置,每层共8只,分列于左、右侧墙形成对冲燃烧方式。

1.2 存在的缺陷

2008年6月和9月,在对1号锅炉进行防磨防爆检查时发现:下辐射区Ⅱ段水冷壁管向火侧母材存在大量横向裂纹,且已造成泄漏。发生泄漏的管子为1号炉下辐射区II段水冷壁管,标高38 m,位于热负荷最高区域,材质为12Cr1MoV,规格为Φ32×6 mm。该部位介质温度450 ℃、压力27.8 MPa,运行时间88 000 h左右。此缺陷对水冷壁的正常工作带来严重隐患。

2 检验标准

火电厂金属管壁的检验标准如下:

(1) GB5310—2008《高压锅炉用无缝钢管》;

(2) DL/T438—2009《火力发电厂金属技术监督规程》;

(3) GB/T231.1—2002《金属布氏硬度试验第1部分试验方法》;

(4) GB/T228—2002《金属材料室温拉伸试验方法》;

(5) DL/T884—2004《火电厂金相检验与评定技术导则》;

(6) DL/T939—2005《火力发电厂锅炉受热面管监督检验技术导则》。

3 试验内容

3.1 宏观检查

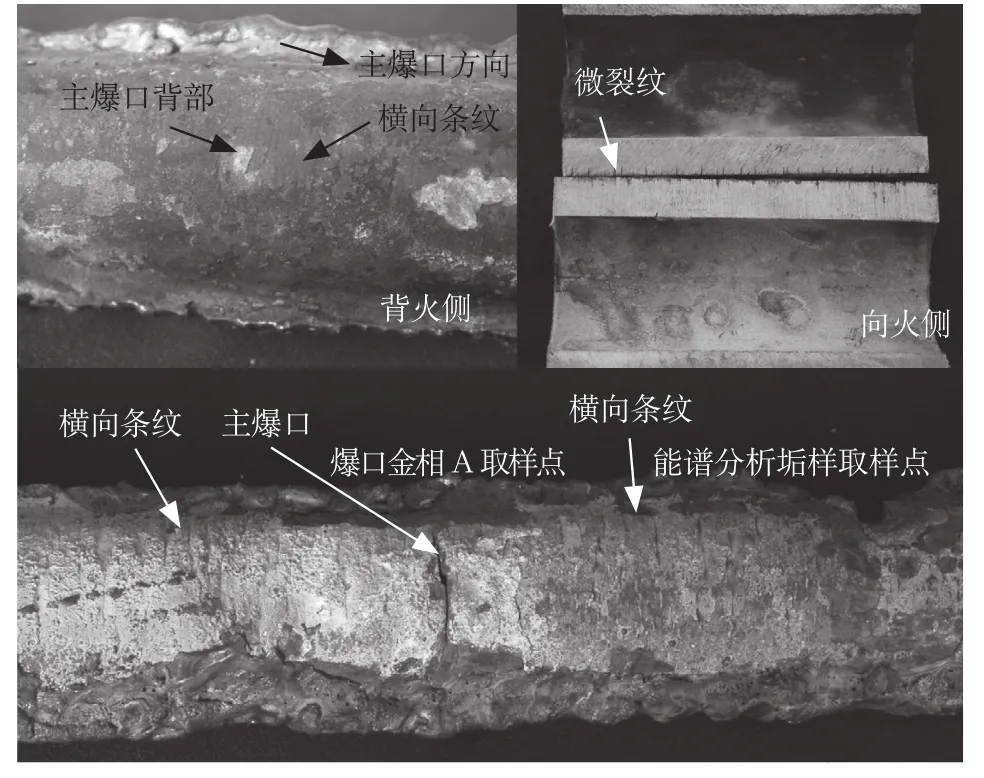

对管子进行宏观检查发现:该失效水冷壁管的向火侧表面为红色结垢特征,整个表面分布大量平行的横向条纹,主爆口为贯穿整个向火侧横向穿透裂纹,裂纹呈缝隙状,张口较小,裂纹附近基本无塑性变形。背火侧无垢样堆积,但主爆口背面表层腐蚀产物有密集条纹特征。

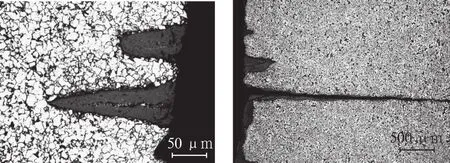

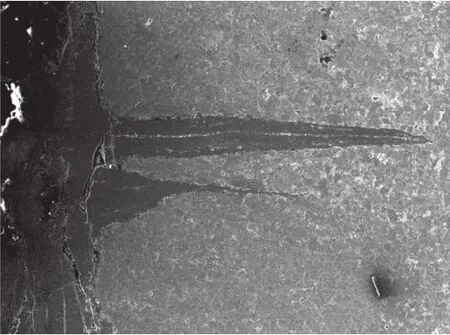

对电厂已解剖的1号、2号管样的剖面观察发现:在向火侧外壁有大量的横向微裂纹,裂纹走向从外壁向内壁直线扩展,有较明显的向火面热疲劳裂纹特征,如图1所示。

3.2 硬度检验

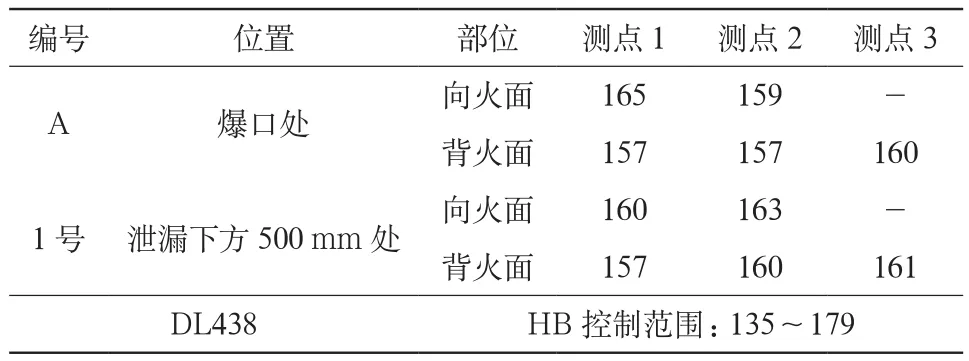

依据GB/T 231.1-2002《金属布氏硬度试验第1部分试验方法》进行布氏硬度测量。采用HBRVU-187.5型布洛维硬度计,试验条件:钢球直径2.5 mm,负荷P=187.5 kg,负荷保持时间10 s。试验过程中,试样表面光滑、平坦、无氧化皮和污物。

图1 裂纹表面形貌

对金相表面进行硬度测量时,确保对压痕直径进行精确测量。对爆口处A环样和1号样的硬度统计结果如表2所示。

表2 布氏硬度测试结果HB

试验结果表明:A样及1号样硬度值均满足DL438的控制范围,爆口处的硬度与远离爆口处的硬度相当,爆口附近材质仍保持较高硬度。

3.3 拉伸检验

依据GB/T228-2002,在MTS-810电液伺服试验机上进行拉伸检验。选取试样背火面进行检验,加载位移速率2 mm/min,条件屈服强度使用引伸计测定,采用弧形试样,并保留试样原始表面状态,试验结果如表3所示。

表3 室温拉伸强度

结果表明:送检材质的拉伸强度、塑性均满足GB5310和DL438的要求。

3.4 金相检验

依据DLT884—2004对管样进行金相检验,主要观察了爆口处、远离爆口处的显微组织结构。

金相检验结果表明:爆口及远离爆口处的基体组织为铁素体、珠光体和少量贝氏体,珠光体片层分散但仍保持原区域形态存在,老化2级。

在向火面存在大量的横向裂纹,多数裂纹形态为楔形,从外壁向内壁扩展。裂纹区域内存在氧化腐蚀产物,部分裂纹端部为圆钝形;另有部分裂纹底部呈现尖锐裂纹扩展,裂纹扩展形式为穿晶特征。背火面的内外壁未发现裂纹。此种“开裂→钝化→开裂”的形式为明显的腐蚀性热疲劳裂纹特征。1号向火侧有纵向外壁裂纹和主裂纹,如图1所示。组织检验结果如表4所示。

图2 1号向火侧的纵向外壁裂纹和主裂纹

表4 组织检验结果

3.5 扫描电镜观察

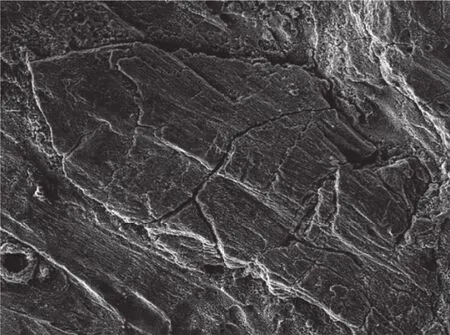

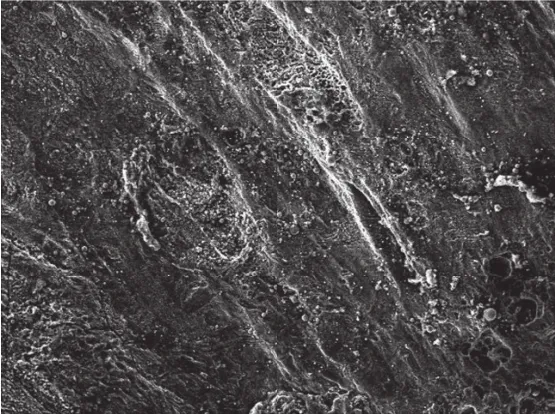

利用Tescan扫描电镜,观察试样外表面和金相样。为进一步观察完整的失效断口,在断口的裂纹尖端附近解剖,并将断口置于液氮淬冷掰断后再观察断口。扫描电镜结果发现:在原断口上虽有高温氧化后的特征,但仍可观察到大量的腐蚀疲劳弧线特征。疲劳特征从外壁向内壁延伸,部分区域有二次裂纹和腐蚀坑特征,如图3~6所示。

图3 向火侧外壁——爆口附近外壁垢样特征

图4 金相样——爆口附近外壁垢样特征(150×)

图5 局部有二次裂纹裂纹特征(509×)

图6 部分区域有腐蚀特征(566×)

3.6 能谱分析

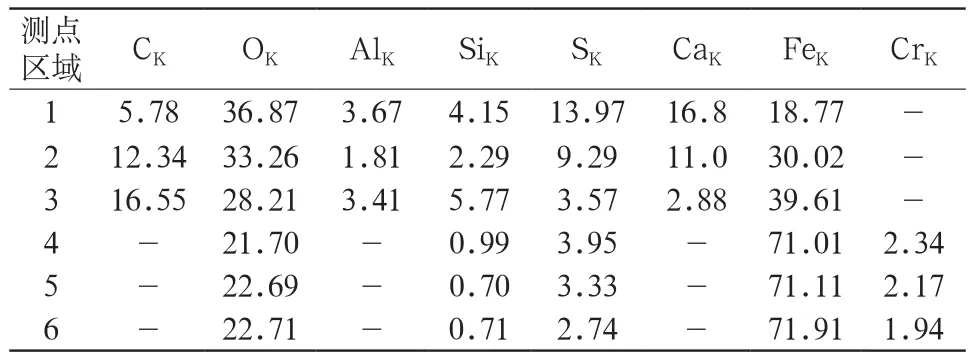

在扫描电镜观察的基础上,对失效管外壁的垢样及裂纹处的成分进行能谱分析。

试验仪器:TESCAN VEGA TS5136XM扫描电子显微镜、EDAX GENESIS 2000X Ray能谱仪。

分析方法:半定量。

对向火侧表层垢样成分进行分析,结果表明:主要为烟灰成分,且含有较高浓度的硫元素。

对A样外壁裂纹区域内成分进行能谱分析时发现:该区域内存在一定浓度的硫、氧等腐蚀性元素,对某裂纹内壁扩展的区域成分进行能谱扫描,如图7所示。

图7 某裂纹内壁区域的能谱扫描

扫描结果表明:硫、氧等元素的浓度逐渐降低,但仍保持较高浓度范围,其具体结果如表5所示。

表5 裂纹内各测点对应的成分含量Wt %

4 结果分析

对泄漏的水冷壁管进行综合检验并进行分析。

对各部位的金属材质检验,其结果表明:所用管材拉伸强度、塑性均符合GB5310和DL438技术条件要求,背火面的抗拉强度在520 MPa,爆口附近硬度无变化,管材硬度大致为HB160;金相组织为铁素体、聚集形态珠光体,金相组织正常,材质处于老化的初、中期阶段。

对水冷壁失效管段的力学性能和组织检验,其结果表明:所用管材无原始质量问题,材质也未明显受到短时或长时过热的影响。

对爆口的宏观检验表明:该失效水冷壁管的向火侧表面为淡红色结垢特征,在整个向火侧表面分布大量的横向条纹,主爆口为贯穿整个向火侧的横向穿透裂纹;主爆口背面的氧化皮宏观有密集条纹特征,但金属基体无裂纹。

对裂纹的微观检验结果表明:在向火面存在大量平行的横向裂纹,多数裂纹形态为楔形,从外壁向内壁扩展,裂纹内存在氧化腐蚀产物,主裂纹附近的金属有氧化特征;部分裂纹端部呈圆钝形,且部分裂纹底部有尖锐裂纹扩展,裂纹扩展形式为穿晶特征。这种形式的裂纹说明:当热应力较小时,以氧化腐蚀为主,此时裂纹扩展较慢、裂纹端部为圆钝状;当热应力增大时,裂纹快速穿晶扩展,底部出现尖锐的裂纹。此种“开裂→钝化→开裂”的形式为明显的腐蚀性热疲劳裂纹特征。从裂纹表现形式可知:应力因素在裂纹开裂中的作用要大于腐蚀因素。

对向火侧表层的垢样成分分析,其结果表明:该垢样主要为烟灰成分,且含有较高浓度的硫等腐蚀性元素。

材质性能及金相结果表明:材质运行阶段受到了较严重的腐蚀性热疲劳,从而导致水冷壁泄漏。腐蚀性热疲劳是材料在循环载荷和腐蚀环境协同、交互作用下,因开裂或断裂提前失效的现象。从裂纹的宏观、微观表现形式反映,应力因素在本次水冷壁裂纹开裂中的作用要大于腐蚀因素。

5 对水吹灰分析

通过上述分析可知,热应力因素是导致该锅炉水冷壁产生横向裂纹的主要因素,只有降低或消除热应力,才能从根本上解决横向裂纹问题。

该炉共有8台克莱德贝尔格曼公司生产的WLB-90型水力吹灰器,分别安装在水冷壁标高33 m处炉膛四角和水冷壁标高18.6 m处炉膛四角,其作用是清除燃烧褐煤的锅炉在炉膛水冷壁上形成的结焦,并通过一束集中的水柱穿过炉膛并撞击炉墙上结焦区域来实现清扫效果。该吹灰器安装在一个连接箱上向着炉膛的开孔中的万向节里。吹灰管通过导轨在水平和垂直方向上移动,其特殊喷嘴所产生的水柱在对面炉膛形成一条蜿蜒的轨迹,程控系统确保吹扫曲线能够适应炉膛的几何形状,并能控制供水系统及实现整体监控功能。吹灰系统取用消防水作为水源,在正常情况下消防水温度常年保持在10~20 ℃之间。

水吹灰是指在锅炉运行中利用常温水喷至水冷壁表面,使高温的水冷壁管和管表面的积灰和结焦急速冷却收缩,从而促使积灰和结焦迅速脱落,以保证水冷壁管表面洁净,提高换热效率。在吹灰水喷至水冷壁表面时,水冷壁表面被急剧冷却而收缩,产生很大的拉应力,这就是造成该区域水冷壁表面热应力的根本原因。因此,取消水吹灰是解决该区域水冷壁表面热应力的根本办法。但是,通过对积灰结焦情况和锅炉炉膛火焰燃烧的分析表明,采用其他的吹灰方式不可能达到吹灰的基本要求,难以保证锅炉的稳定运行。

虽然水吹灰不能够改变,但减少吹灰频率和吹灰水流量也可降低对水冷壁表面的冲击,从而减小热应力,降低热应力的频次,减少横向裂纹。

基于以上的分析,检修人员与运行人员对水吹灰频次和水吹灰流量进行了调整,其次数由调整前的1天2次改为2天3次;同时调整了水吹灰喷嘴的直径,将每天水吹灰的耗水量降至49.8 %。调整后的水吹灰,不仅保证了锅炉稳定运行的需要,还消除了相应区域中横向裂纹的产生。

6 结束语

失效分析认为:水冷壁管横向裂纹是由热应力导致的烟气侧由外壁向内壁的热疲劳开裂造成的,同时高温硫腐蚀促进了损坏。当材质自身的性能和组织正常时,水吹灰是造成热应力的主要因素。因此,合理减少水吹灰的频次和调整水吹灰喷嘴直径,可有效地解决水冷壁横向裂纹问题。

1 火力发电厂金属材料手册编委会.火力发电厂金属材料手册[M].北京:中国电力出版社,2004.

2012-09-12)