灰口铸铁件的补焊工艺

2012-09-03苟新刚马红伟

陈 龙,苟新刚,马红伟

(甘肃大唐国际连城发电有限责任公司,甘肃 兰州 730332)

1 概述

灰口铸铁是铸铁中的一种,碳以片状石墨的形式分布于铸铁基体中,断面呈暗灰色。由于片状石墨割裂了铸铁的基体组织,因此灰口铸铁的抗拉强度低,缺乏塑性。灰口铸铁具有良好的铸造性、切割性能,还具有良好的耐磨性、抗震性和切削加工性,同时抗压强度高,所以在工业上得到极为广泛的运用。

灰口铸铁常以铸件的形式运用于产品制造中,由于铸造工艺的特点,铸件往往存在各种不同程度的缺陷。铸件补焊实际上就是对存有缺陷、损坏的铸件进行焊接修复补焊,具有较大的经济意义。

2 焊接时易出现的问题

2.1 焊后产生白口组织

在补焊灰口铸铁件时,经常会在熔合区生成一层白口组织,产生白口组织的原因是:由于母材近缝区在焊接时被高温加热,当受热温度高达860 ℃时,原来灰口铸铁中的游离态石墨开始部分熔于铁中,温度越高,熔于铁中的石墨也越多;当冷却时,一般认为在30~100 ℃/s的急速冷却条件下,熔于铁中的碳来不及以石墨形式析出而呈渗碳体出现,即所谓白口。此外,在焊接熔池中的石墨化元素碳、硅等不足,也是产生白口的主要原因。

一般在窄小的高温熔合区内,灰口铸铁件在焊后很容易产生白口组织。白口组织硬而脆,使得焊缝在焊后难以机械加工,甚至会导致开裂。防止白口产生的主要措施是:适当调整填充金属的化学成分和冷却速度。改善焊接材料的化学成分,增加石墨化元素的含量,可以在一定条件下防止焊缝金属产生白口。气焊用铸铁焊丝的碳、硅含量(C:3.0 %~3.8 %,Si:3.6 %~4.8 %)比 母 材高,特别是冷焊灰口铸铁时,焊丝中的含硅量高达4.5 %。焊后缓冷和延长熔合区处于红热状态的时间,使石墨充分析出,可避免熔合区产生白口。采取的具体措施是:焊前预热和焊后保温,由于气焊时冷却速度较慢,因此对于防止白口极为有利。

2.2 焊接接头出现裂纹

裂纹是焊接灰口铸铁件时易出现的主要问题。灰口铸铁件焊接接头上的裂纹可能出现在焊缝金属中,也可能在基本金属即母材上。母材的裂纹一般出现在近缝区,可能呈纵向、横向或斜向。由于灰口铸铁塑性极差,几乎不能发生任何塑性变形,而且强度又低,所以在焊接应力和本身应力(组织应力)的共同作用下,当局部应力大于母材的强度极限时就会产生裂纹,严重时会使焊缝金属和母材分离,即焊缝金属会从基本金属上脱离下来。若焊缝强度较高但母材强度较低,或结合处产生白口时,因白口铸铁收缩率(1.6 %~2.5 %)比灰口铸铁收缩率(0.9 %~1.8 %)大,且塑性差,也会产生剥离。

焊缝金属内的裂纹,一般为横向裂缝,也会有纵向、斜向裂纹,在焊缝断口处未经高温氧化时为蓝色。裂纹生成时常发出清脆的金属开裂声,通常发生时期为:在热态焊缝金属的暗红色消失后(600 ℃以下)和焊缝与焊件整体温度均匀化之前。焊缝金属最容易发生裂纹的温度是在400 ℃以下,这种在热应力和组织应力的共同作用下产生的裂纹,通常称之为热应力裂纹。

减少裂纹产生的措施有如下几个。

(1) 焊前预热和焊后缓冷。焊前将焊件整体或局部预热,焊后缓冷,不但能减少焊缝的白口倾向,还能减小焊接应力和防止焊件开裂。

(2) 采用电弧冷焊减小焊接应力,选用塑性较好的焊接材料,如用镍、铜、高钒钢等作为填充金属,使焊缝金属通过塑性变形松弛应力,防止裂纹。采用细、直的焊条,小电流、断续焊或分散焊的方法,可减小焊缝处和基本金属的温度差,进一步减小焊接应力。通过锤击焊缝可以消除应力,防止裂纹产生,使焊缝冷却时能不受阻碍地自由收缩,从而避免应力过大而导致裂纹。

(3) 采用热焊法,并控制好温度。当温度高于600 ℃时,焊接材料会产生一定的塑性变形,从而使部分内应力消除(一般在600 ℃以上时,焊接就不会产生热应力裂纹)。

3 补焊工艺

灰口铸铁件的补焊方法主要有焊条电弧焊、气焊和钎焊。

按照焊件在焊前是否预热,可以把焊条电弧焊分为冷焊、半热焊(预热温度在400 ℃以下)和热焊(预热温度为600~700℃)。

3.1 冷焊法

冷焊法就是焊件在焊前不预热,在焊接过程中也不辅助加热,这样可加速焊补生产率,降低成本,改善劳动条件,减少焊件因预热受热不均匀而产生的变形以及焊件加工面的氧化。目前,冷焊法正在推广,并在迅速发展。但是用此种方法在焊接后,因焊缝和热影响区的冷却速度极大,易形成白口组织。此外,焊件受热不均匀可形成极大的内应力造成裂纹,因此,在冷焊时应注意以下几点。

(1) 焊前应彻底清理油污,在拟补焊的裂纹两端要打上防裂孔,加工的坡口形状要保证便于焊补,并且减少焊件的熔化量。

(2) 采用钢芯或铸铁芯以外的焊条,小直径焊条应尽量使用小的焊接电流,以减少内应力和热影响区的宽度。

(3) 采用短焊道焊接法,待焊件充分冷却后再焊一般为10~40 mm/次。

(4) 采用分段倒退焊,可降低拉应力,对防裂有好处,以免裂纹进一步扩大。

(5) 焊完短焊道后,用圆头锤沿焊逢向外锤击。

冷焊焊条按焊后焊缝的可加工性分为两大类:一类用于焊后不需要机械加工的铸件,只适用小型薄壁铸件刚度不大部位的缺陷焊补,如钢芯铸铁焊条(EZCQ);另一类用于焊后需要机械加工的铸件,如纯镍焊条(EZNi-1)、镍铁铸铁焊条(EZNiFe-1)、镍铜铸铁焊条(ENiCu-1)等。

3.2 热焊法

热焊法是在焊接前将焊件全部或局部加热到600~700 ℃,并在焊接过程中保持一定的温度,焊后在炉中缓慢冷却的焊接方法。

使用热焊法时,焊件冷却缓慢,温度分布均匀,有利于消除白口组织,减少应力,防止产生裂纹。但热焊法成本高,工艺复杂,生产周期长,焊接时劳动条件差,因此应尽量少用。

3.3 气焊法

气焊火焰温度比电弧温度低很多,因而焊件的加热和冷却比较缓慢,这对防止灰口铸铁在焊接时产生白口组织和裂纹是非常有利的,所以用气焊焊补的铸件质量较好,易切削加工,许多工厂中的中小型灰口铸件多采用气焊焊补。其缺点是焊工的劳动强度高,焊件的变形较大,焊补大型铸件时难以焊透,难以保证铸件质量达到预计要求。

3.3.1 焊前准备

(1) 在焊件清理完毕后,检查缺陷。焊件上的缺陷可直接观察,也可用10~20倍的放大镜查找。

(2) 在裂纹的两端打Φ4~6 mm的防裂孔,以防裂纹扩展。焊接灰口铸铁件时,可选用铸铁焊丝(丝401A或丝401B)。焊接时气焊熔剂选用气剂201,铸铁气焊熔剂的熔点为650 ℃,呈碱性,能将铸铁气焊时产生的二氧化硅(熔点为1 350 ℃)变为易熔的盐。用铸铁气焊熔剂进行灰口铸铁补焊时,应选择较大号的焊炬,以提高焊接头的火焰功率,有利于消除气孔、夹渣等缺陷。焊嘴孔径可根据焊补处的壁厚大小确定。

3.3.2 焊接技术

在气焊过程中,必须选用中性焰或弱碳化焰。在焊接结束时,用碳化焰使焊缝缓冷,可减少碳、硅的烧损,消除过厚的氧化膜,以防出现白口冷硬现象。当消除缺陷的底部或开坡口时可采用氧化焰。焊接时,在确定金属熔化后再加入焊丝,以防熔合不良;发现熔池中有小气孔或白亮点夹杂物时,可往熔池中加入少量气焊熔剂,这样有助于消除平渣,但气焊熔剂不宜加入过多,否则易产生夹渣、气孔等缺陷。适当加大火焰功率,提高熔池铁水温度,有利于气体及杂质浮起,因而能减少气孔、夹渣,操作时应注意火焰要始终盖住熔池。加入焊丝时,应用焊丝轻轻搅动熔池,促使气体、熔渣浮出。焊补完毕时应使焊缝稍高于焊件表面,并用焊丝刮去杂质较多的表层面,由于表层内含杂质较多,冷却后硬度较高,因而刮去表面层可提高焊缝的切削性。

4 实例分析

连城电厂4号机D循环水泵导叶根部有2处开裂,一处全部开裂,一处开裂长度为400 mm(总长700 mm)。

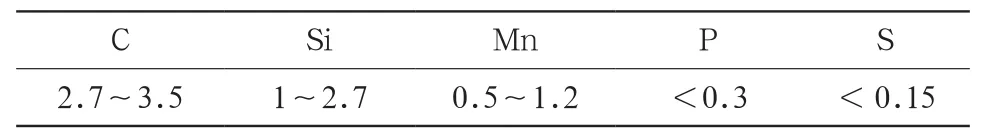

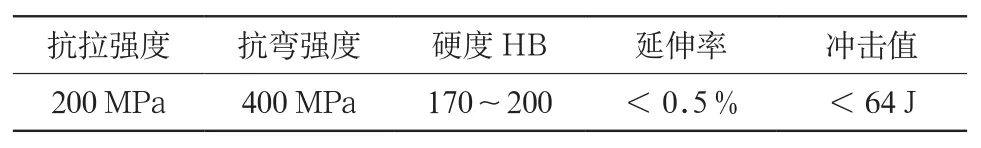

该循环水泵的铸铁导叶材料是HT200,为珠光体类灰铸铁。其化学成分如表1所示,力学性能如表2所示。

表1 HT200化学成分%

表2 HT200力学性能

根据上述对各类焊接方法的分析结论,认为对该导叶进行补焊宜选择冷焊法。为保证焊接质量,应采用Z308¢3.2、Z308¢4.0的纯镍焊条。

4.1 裂纹处焊前准备

为减少焊缝中母材的熔合比,用角向磨光机对裂纹处开双V形坡口。修磨时要求彻底清除所有裂纹,坡口边缘平缓过度,在坡口两边表面15 mm处应打磨出金属光泽。

4.2 焊接顺序

采用分散焊,所有裂纹先焊完第1层,再焊所有裂纹的第2层,直至焊完。这样,焊缝不至于局部过热,且有利于温度的均匀分布,可尽量减少焊接的变形。焊前将焊条烘焙到150 ℃,保温1 h,烘干后放入保温桶中,随用随取。焊接时采用短道、快速、不摆焊条、断续焊法,每段长度30~40 mm。第1层和第2层采用尽可能小的焊接电流,以减小焊接热输入,宜采用¢3.2 mm焊条。每焊完1段后,立即用钝头小锤由焊缝中间向两侧锤击焊道,以释放焊接应力,锤击频率2~3 Hz,力量由重逐渐到轻,整个焊道都要锤遍。严格控制层间温度,每层焊完后必须冷却到60 ℃以下,清除熔渣,检查有无裂纹,如无裂纹再继续进行下一道焊接。

4.3 焊后检查

工件焊完后,用角向磨光机打磨焊缝表面至工件原基准面。做渗透探伤检查,焊件的焊缝处应无裂纹等缺陷。对循环水泵导叶(HT200灰口铸铁)的补焊结果证明:选定的工艺方案正确可行。

采用小电流焊接,可减小熔合比;合理锤击焊缝,调整焊接热的输入,可避免热应力诱发裂纹。正确合理地控制层间温度,清除熔渣,可有效防止裂纹的产生,避免焊后再次出现裂纹。