棉纺工艺范畴实施经济技术管理的探讨

2012-09-18倪士敏

倪士敏

(全国棉纺织科技信息中心,西安 710038)

·科学管理

棉纺工艺范畴实施经济技术管理的探讨

倪士敏

(全国棉纺织科技信息中心,西安 710038)

阐述棉纺工艺范畴技术为经济服务的现象,通过将前纺控制减少短纤率与提高细纱牵伸技术、提高棉纱质量有关的经济、技术、管理因素转变为经济技术管理;遵循纺纱原理、纵横贯通为经济要合算、技术要合理、管理要合力。说明配棉与混棉、清棉、优选七配套梳理元件、提高梳理技术能降低生条短纤率;提高精梳技术、优选高弹性低硬度高耐磨胶管、胶圈应用于精梳机分离胶辊能提高精落短纤率、降低精梳条短纤率和精梳落棉率;应用于细纱机提高牵伸技术、实施重加压工艺,能达到提高棉纱品质、经济效益的最佳效果。

棉纺工艺;经济技术管理;纵横贯通;经济要合算;技术要合理;管理要合力;七配套梳理元件;高弹性低硬度;胶辊;胶圈

1.2 棉纱品种与质量虽好,但成本过高,也可能微利或无利、亏损。

1.3 为稳定、开拓市场,生产“过头质量”棉纱,既浪费资源,又损失利润。

1.4 将配用优级原料作为提高棉纱质量的主要技术措施之一,而在技术与管理方面存在瑕疵,或许可以提高质量,但亦会浪费资源,损失利润。

1.5 将增加精梳落棉率作为提高精梳棉纱质量的主要措施之一,将使成本上升,经济效益下降。

1.6 对设备进行技术改造或更新,如果采用先进技术未依新技术要求提高或调整经济技术管理工作要求,会影响新技术优势的发挥,虽可提高棉纱质量,但这是隐性浪费或降低收益与投入比值。

为了解决上述问题,宜将常规的技术管理转变为在纺纱工艺范畴实施经济技术管理。由于棉纺技术是一项庞大、复杂、多级、细微的经济技术管理工程,应用纵横贯通理念[1],遵循纺纱原理指导与联系实践,优选纺纱器材与专件,提高应用技术,掌握成本管理与品质管理的关系,善于管理,组织实施、落实,将众多的因素分列为“经济要合算,技术要合理,管理要合力”,简称“纵横三合”。纵横三合将由行业专业会议和专业期刊交流提高,作者参加行业专业会议和学习期刊资料将会得益匪浅。现对“纵横三合”提出一些肤浅看法,难免有错,敬请指正。

2 经济要合算

增加精梳落棉率,虽可提高棉纱质量,但一不符合经济要合算,二不符合技术要合理。应当一是降低短纤率和落棉率,有可观的经济效益,二是优选胶辊、胶圈并提高牵伸技术,达到提高棉纱质量和经济效益。

降低短纤率与落棉率的经济要合算:一是可计算的直接经济效益;二是增加经济效益的有利因素。将精梳落棉率降低1%和细纱断头吸棉率降低0.1%作为经济效益计算单元,其余不同的百分率可以此计算。因较多企业目前尚未使用AFIS单纤维测试仪,故笔者仍采用手工测试16mm以下短纤率。设:以1万锭纺制棉纱18.2tex,细纱机前罗拉直径为25mm,转速为240r/min(18.85m/min),日产棉纱4 946kg,全年运转355d共生产1 755.8t。全国在2011年约有1.3亿枚环锭纺纱锭[2],计算精梳棉纱和普梳棉纱各1 000万锭的经济效益。

2.1 直接经济效益

2.1.1降低精梳或普梳落棉率的经济效益

当棉纱质量保持原来水平或提高时,精梳落棉率降低1%的棉纤维每年可纺成棉纱17.56t。精梳纱售价为3万元/t,一年为52.68万元/万锭;普梳纱减少纤维损伤与短纤降低落棉率1%纺成棉纱,售价为2.5万元/t,一年为43.9万元/万锭,精梳纱和普梳纱各1 000万锭一年可增收售纱96 580万元×平均利润率3.5%=3 380万元。

2.1.2降低细纱断头吸棉率的经济效益

降低短纤率可提高棉纱强力和降低强力CV值,结合贯彻降低细纱断头工作,将细纱断头吸棉率降低0.1%,精梳纱和普梳纱各1 000万锭一年可增收售纱为9 658万元、利润338万元。上述两项总和为增收售纱10.623 8亿元、利润3 718万元,经济效益显著。

2.2 增加经济效益的有利因素

2.2.1 降低短纤可提高棉纱综合质量,有利于优质优价产品销售。

2.2.2 降低短纤有利于提高棉纱强力,可适当减少捻度以节电。针织纱捻度较低,为了提高棉纱强力要重视这项工作。

2.2.3 降低短纤可减少因牵伸扩散的棉纱边缘纤维,有利于提高集聚纺棉纱质量或有条件降低真空度而节电。

2.2.4 降低短纤可减少空气含短纤量、机台积短纤量、降低运转操作工的劳动强度。

2.3 优选胶辊胶圈,提高应用技术

优选胶辊、胶圈,提高应用技术,提高经济效益可参阅本文3.6.2。

3 技术要合理

技术是否合理,由采用的技术将对经济效益和棉纱质量造成的结果进行鉴别。棉纱质量:一是技术要合理的重要依据之一,二是经济要合算的重要因素之一。清、梳、精各工序控制不妥,使棉条短纤率增加,这些缺陷在细纱牵伸中既无法解决,又增加牵伸技术提高棉纱质量的难度,则这种技术途径是不合理的。应用纵横贯通理念,降低棉条短纤率,为细纱牵伸提供优良的半制品,优选胶辊、胶圈,提高牵伸技术,提高棉纱质量。

3.1 减少短纤维提高棉纱综合质量[3]

3.1.1短纤维与牵伸移距偏差

棉纺学认为[4]:两根伸直平行的等长纤维经牵伸后形成条干不匀的移距偏差,因16mm以下的短纤维移距偏差很大,故降低短纤维率,可提高条干均匀度。

3.1.2短纤维与棉纱短细节、短粗节

作用于牵伸须条短纤维的力,只有当引导力的最小值大于控制力的最大值时,才可降低棉纱短细节、短粗节;减少短纤维,并使这一对力同步发展,可降低短细节、短粗节。

3.1.3短纤维与棉纱棉结

由短纤维造成的棉结占棉纱棉结总数的60%~70%[5],故不可以为了减少棉结而过度梳理造成纤维损伤,增加短纤维又造成棉结。

3.1.4短纤维与棉纱强力

降低短纤维,可以提高棉纱强力、降低棉纱强力CV值。

3.1.5短纤维与棉纱毛羽

降低短纤维,可减少棉纱毛羽、降低毛羽CV值。

3.1.6短纤维与染色不匀

短纤维较多易使毛羽CV值较高,造成染色不匀的云斑疵布。

3.1.7减少短纤维、优化细纱牵伸技术

优选金轮科创公司制造的七配套梳理元件,提高梳理技术,在梳棉机理论台时产量为37kg/h时,生条相对于原棉的短纤增长率由4.8%降为3.1%。

优选无锡二橡胶高弹性低硬度高耐磨胶管、胶圈,提高精落短纤率,精梳落棉率和精梳条短纤率由8.14%降为6.62%,为细纱牵伸提供较好半制品;提高细纱牵伸技术,实施重加压工艺,提高精梳纱和普梳纱质量达到或高于乌斯特(Uster)公司2001年统计值5%水平。

3.2 配棉、混棉

3.2.1配棉与混棉并重,慎之又慎

配棉的各个混棉队别经过混棉,只有充分达到混和均匀后,才能真正发挥配棉取长补短的作用,因此配棉与混棉并重。

由于混棉不匀使棉纱某处截面内因短纤维混和不匀而相对偏多,这种缺陷在后工序无法解决,使该处棉纱综合质量恶化,由此造成的棉纱瑕疵在生产抽样测试工作中很难发现,但在布面却暴露无遗,因此必须对配棉与混棉的技术管理工作慎之又慎。

3.2.2配棉与混棉的关系

为了降低用棉成本,混用10%低价国库泛黄新疆棉,生产T/CJ 65/35 13.1tex出口美国、加拿大的针织纱,专人逐个检验筒纱质量,发现少量黄白纱,表示混棉没有充分混合均匀。混棉流程:排包→自动抓包机→8仓混棉机……梳棉机生条后并合数经过条卷机24×并卷机6×精梳机8×精梳条与涤纤条混三并6×6×6=248 832。这样的混棉流程较好,将泛黄棉混用降为5%后就未发生黄白纱,说明混棉效果对棉纤性能较差的混用有一个限度,混用比例不宜较高。

为了控制减少短纤维,要从配棉与混棉的源头抓起,如:混用棉平均短纤率控制在较低范围,短纤率较高时原棉混用比应小于5%;棉纤强力较低、成熟度较差在纺纱工艺过程易使纤维受伤而成为短纤维,这两种纤维混用比均应小于5%;回用棉经过前、后两次加工较易使纤维受伤成为短纤维,混用比应小于5%;当上述四种不利因素均达到5%时,共用达20%的不利因素将会给纺纱工艺与棉纱质量造成不良后果,应高度重视。主要的技术管理工作如下:将几种不利因素的总量混用比小于15%以下,提高排棉包质量,提高混棉机械工艺性能,合理配置纺纱工艺,防止损伤纤维,提高短纤排除率,降低棉条短纤率。

3.2.3棉包排列工作

在日常生产技术管理工作中,排包是一项重要工作,又是人为操作,必须严防严查。由原棉技术人员编制排包图,排包工经过培训合格后才可顶岗操作,依照排包图的规定排包。在排包时,有关运转班管理人员亲临现场严防错误,运转生产和原棉配棉主管每日严格抽查;严禁个别原棉队别先抓完发生“露地”使混棉比例严重失调。

3.3 清棉

3.3.1 清棉工序是棉结增长率最高的工序,行业的平均值约为80%,棉结经梳理分解为短纤维,将给梳棉机生条降低短纤率带来困难;因此,清棉机组的棉结增长率应控制在60%以下。

3.3.2 清棉工序相对于原棉的短纤增长率控制为零(-1%~+1%)。

3.3.3 为了提高混棉效果,对有关设备进行技术改造或设备更新:

a)现在使用圆盘抓包机,技改为双联圆盘抓包机;

b)现在未用多仓混棉机的应新购配置混棉效能较好的多仓混棉机,如FA025型、FA029型。

3.3.4 实施连续均匀、薄喂轻打或轻梳工艺,自动抓棉机和各混、开、清棉机的运转率均达到95%以上。

3.3.5 开清棉机打手宜用U型、V型弹性齿、齿片、梳针等,适当降低打手速度,与3.3.4技术措施组成柔和开清棉工艺。

3.3.6 清、梳、落棉合理分工。清棉实施早落防碎工艺,尘棒隔距适当放大,打手—尘棒隔距适当收小,防止大的重的结杂成为小的轻的结杂;对有关开清棉机的进口与出口风压、风量合理调整,有利于提高排除尘杂效能,有利于减少A1、B1类纱疵。

3.3.7 落棉尘棒平直、表面光洁,防止尘棒落杂区挂、糊、堵等缺陷,提高落杂效能。

3.3.8 各打手的齿片、锯齿、梳针,各输棉、开松、均棉、压棉帘子的角钉不可生锈、弯针、倒针、断针,防止形成棉结或损伤纤维成短纤。

3.3.9 合理调试多仓混棉机,运转操作正确使用,提高混棉效能。

3.3.10 给棉箱存棉高度不宜过高,防止棉块或棉束在箱内翻滚成棉结,增强角钉帘至均棉罗拉之间扯松或扯开棉块、棉束作用。

3.3.11 棉纤维的棉蜡、棉虫的屎渍,或化纤的油脂,在输棉管道内壁、棉流通道机件累积成污垢,增加粘附摩擦阻力,纤维因摩擦而成为棉结;因此,对管道和有关机件要定期清洁,设立周期与质量要求。

3.3.12 滤尘系统设计合理,设备良好,运行正常,运转班定期清除滤尘机落棉。

3.3.13 车间温度不低于18℃,防止纤维表面蜡质硬化发脆而打断成为短纤维。

3.4 梳棉

3.4.1 生条相对于原棉或棉卷的短纤增长率控制在5%~3%或更低,梳棉机是清除棉结的主要工序,生条棉结控制为低于原棉或相当于原棉的棉结水平。

3.4.2 梳棉机梳理工艺的核心是正确处理梳理度、梳理强度与转移的关系。梳理工艺原则是:梳理转移适度,结杂短纤兼顾。业内己有单位正在探讨柔和梳理。

3.4.3 刺辊、预分梳板、锡林、活动盖板、前后固定盖板、棉网清洁器、道夫等七配套梳理元件的锋利度、平面度、圆柱度、粗糙度、耐用度(俗称“五度”)良好以及各处隔距全都准确(简称“七锋全准”),还有锡林针布的梳理度(作用齿数/1根纤维)一起对梳理强度与转移作用,梳理转移适度、结杂短纤兼顾密切有关。

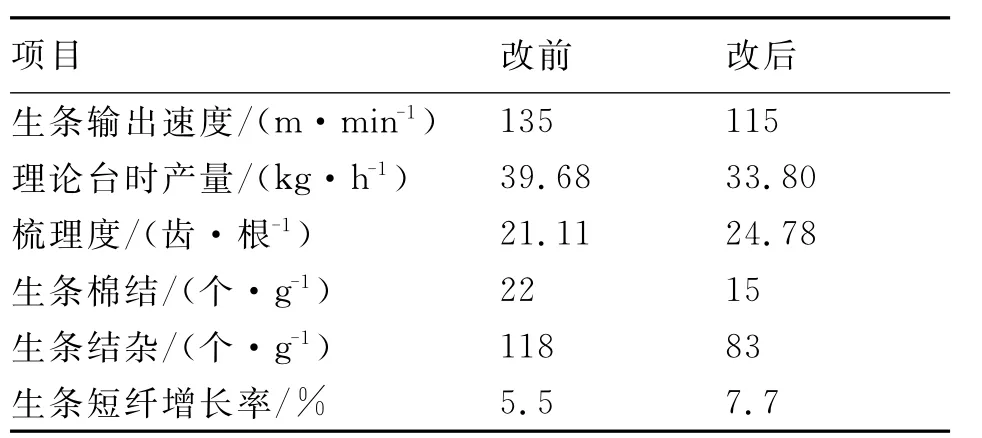

梳理工艺的研试应经济、合算,细号棉纱梳棉机理论台时产量应达到35kg/h~40kg/h。下述对比专试机台是39.68kg/h、梳理度为21.11针/纤维条件,在梳理元件七锋全准基础上进行。梳理元件常期处于七锋全准状态,才能保持生条质量稳定。

3.4.4 刺辊部分造成短纤的统计几率占整个梳棉机造成短纤的70%[6],又因由短纤维造成棉结占梳棉机全部棉结的70%,故由刺辊部分造成棉结占梳棉机产生棉结总数的一半。显然,不可为减少棉结将刺辊过度梳理筵棉,损伤纤维、增加短纤,又转化为棉结。

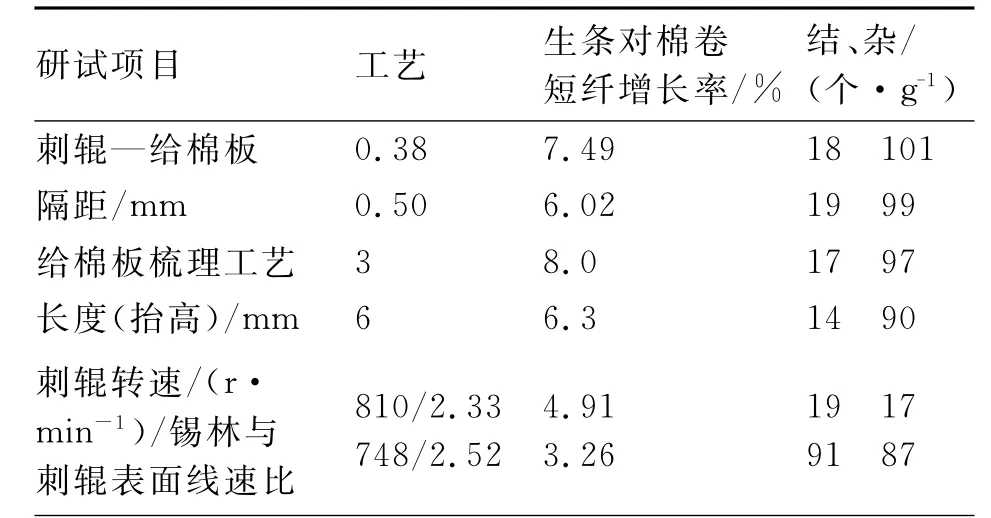

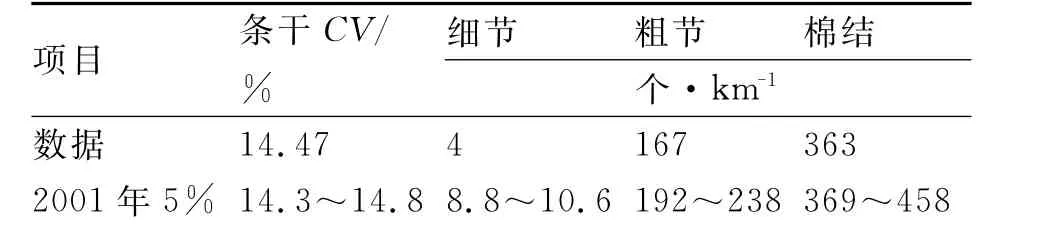

将刺辊握持式梳理工艺机构进行技术改造成为顺向式梳理工艺机构,是降低生条短纤率的主要技术措施之一。目前仍在广泛使用握持式梳理工艺机构对比专题研试见表1[7]。

3.4.5 锡林—盖板是梳棉机分梳纤维的核心区域,因由这一对梳理元件发生梳理强度与转移作用,故对锡林与盖板针布的(五度)必须同样高度重视。关于盖板针布针面的平面度,首先要提高盖板骨架表面的平面度不大于0.05mm,使用高精度包盖板针布机,提高包针布操作技术并认真操作,包针布后针尖差异在0.05mm以内,在这基础上磨砺针布时针布尖端很少磨去而更好发挥分梳作用。提高盖板针布磨砺技术,针布磨后有90%盖板针高差为0~-0.01mm(优级)、0~-0.02mm(一级)。表2为锡林与盖板是新针布运转生产一个月,盖板针布磨后达一级,台时39.68kg/h,锡林针布梳理度为21.11条件下进行的数据。

表1 刺辊部分梳理工艺研试

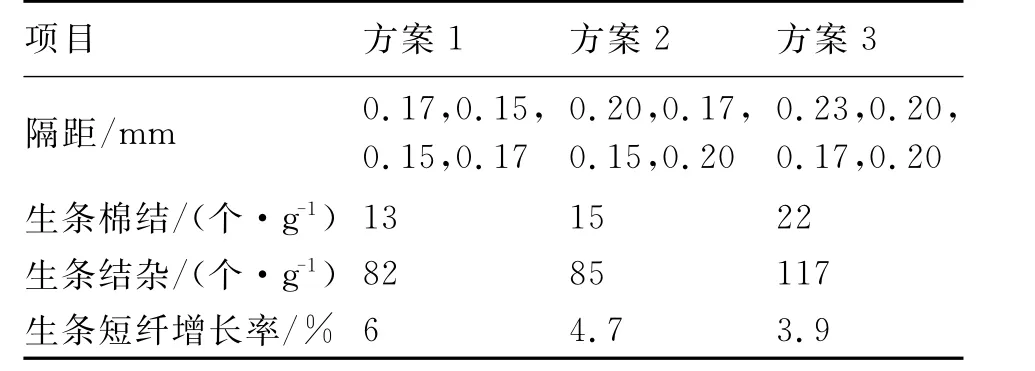

表2 锡林—盖板针布隔距研试

表2试验数据说明:在其他条件相同时,锡林—盖板针布隔距的大小与梳理强度和转移的关系有关,影响生条结杂和短纤,依据梳理转移适度,结杂短纤兼顾的原则,选用方案2较好。

3.4.6 锡林针布梳理度与梳理强度和转移关系有关,梳理度研试数据见表3。

从表3研试结果说明:梳理度的大小影响梳理强度与转移,由此影响生条结杂与短纤。如果采用降低理论台时产量的方法减少结杂,会因梳理度过大而损伤纤维增加短纤,不宜或谨慎使用。

3.4.7 道夫针布采用鹰嘴形齿尖、齿尖侧面有沟槽,增强纤维握持转移能力,针布(五度)良好,锡林—道夫采用0.10mm隔距,锡林高速回转附面层气流在道夫针隙释放通顺,锡林—道夫三角区气流稳定,可使锡林针布握持纤维向道夫针布正常转移、凝聚,有利于减少短纤维、棉结和弯钩纤维。

表3 锡林针布梳理度研试

3.4.8 棉束经梳理后使纤维与细小杂质、带纤维杂质分离,分离为排除创造条件;只有当排除功能良好,才可能将A1、B1类细小纱疵减少。

提高排除功能主要与下述因素有关:

a)刺辊适当降速,减少刺辊表面的附面层湍急气流;

b)正常发挥刺辊预分梳板的齿尖、分流板、除尘刀的作用;

c)正常发挥前后固定盖板、棉网清洁器的作用;

d)滤尘系统的设计、设备运行良好;

e)正常发挥盖板落棉的作用。

3.4.9 同清棉3.3.11。

3.4.10 同清棉3.3.12。

3.4.11 控制清梳温湿度与棉卷(或清棉机组输往梳棉机的棉束)、生条回潮率,梳棉机在放湿状态下进行梳理。梳棉相对湿度过低会损伤纤维增加短纤维,相对湿度过高会影响梳齿对纤维的梳理作用增加棉结。

3.5 精梳

3.5.1提高精落短纤率

应用WRC-965型分离胶辊可以提高精落短纤率。

3.5.1.1 分离接合的棉须丛在顶梳针齿间使尾端纤维受到梳理;抽去顶梳,精梳落棉率降低4%~7%,棉网质量恶化。分离过程也是一种牵伸作用[8]。分离接合的棉须丛由钳板握持纤维与分离胶辊钳口握持纤维组成,16mm以上的长纤维约占棉须丛的90%。分离胶辊钳口的握持力增强,可以防止或减少棉须丛中的长纤维被牵伸抽引出来成为落棉,分离胶辊握持力的强弱与胶辊的动态弹性、邵尔A硬度和压力有关。

3.5.1.2 分离胶辊加压:PX2J型精梳机,小卷定量为62g/m,精梳条定量为22g/(5m),分离胶辊压力为0.45MPa。将分离胶辊与细纱机前胶辊对比如下:

a)胶辊单位长度加压:分离胶辊加压/细纱前胶辊加压=10%;

b)单元纤维加压:分离胶辊加压/细纱前胶辊加压=3%。

可见必须增强胶辊握持力,但受分离胶辊部件机械结构的限制,采用增加压力的方法困难较大,因此,主要的方法采用WRC-965型高弹性低硬度、耐高压、高耐磨、高抗绕(表面不处理或微处理)铝衬管胶管制作成分离胶辊。

3.5.1.3 采用WRC-965型分离胶辊提高精落短纤率,其工艺特性如下:

a)根据动态握持力的力学计算公式[9],提高胶辊弹性可以提高胶辊握持力;

b)胶辊硬度为邵尔A65度,可以提高握持力特别是最小握持力增幅较大,握持力不匀率较低;

c)分离胶辊是顺转—倒转循环进行,产生振动;胶辊直径较小、两侧支承间距较大,回转时易生挠度;因高弹性胶辊的吸振性较好,可以降低因振动与挠度对棉须丛的不良影响;

d)因分离胶辊循环顺转—倒转,对棉须丛搓动摩擦而易绕辊,表面不处理胶辊的抗绕性能较好。

由于上述工艺特性,WRC-965型分离胶辊提高精落短纤率的效果[10]如下:①FA261型、F1268型精梳机,原用邵尔A硬度为80度胶辊改为采用邵尔A硬度为65度胶辊,精落短纤率提高5%、精梳条乌斯特(Uster)条干CV值降低约0.5个百分点;②A201C型精梳机,原用邵尔A硬度为82度胶辊改为邵尔A硬度为65度胶辊,精落短纤率提高6%,精梳条萨氏条干不匀率降低1.58%。

依据纺纱工艺流程:梳棉生条降低短纤率→精梳准备工序小卷降低短纤率→精梳机提高精落短纤率的综合作用,可以同时降低精梳落棉率和精梳条短纤率,亦即同时可以有经济效益和质量提高,符合经济要合算、技术要合理的要求。

3.5.2提高短纤排除率

短纤排除率与精梳落棉率(A)、精梳条短纤率(B)、精梳小卷短纤率(C)三个因素有关。计算公式如下[11]:

短纤排除率=[1-B/C×(1-A]×100%

提高精梳短纤、结杂排除率的主要技术措施:

a)采用后退给棉,钳口外棉丛的重复梳理次数及精梳落棉率均增大,有利于排除短纤、结杂;

b)采用110°大齿面角或大齿密的锡林,可使纤维受锡林针齿梳理的机会增多,有利于短纤、结杂的排除;

c)加大顶梳插入深度或增加顶梳针齿密度,在分离牵伸过程中可使顶梳对纤维的阻力增加,阻拦短纤、结杂的几率增大,有利于排除短纤、结杂。

上述技术措施因同时增加精梳落棉率与提高短纤排除率,对经济要合算有所影响,故应控制不增加精梳落棉率。在HC350型梳棉机进行给棉长度、小卷定量与排除短纤率关系的对比研试表明:采用重定量、短给棉长度有利于排除短纤;采用较轻小卷定量、长给棉长度有利于减少纤维损伤。

3.5.3降低精梳小卷短纤率

精梳准备工序应降低小卷短纤率、提高纤维伸直度、降低纵向与横向的重量不匀率、防止小卷毛茸与退卷发生粘卷、消灭横向条痕,降低小卷短纤率的经验如下[12]:

a)减小精梳准备总牵伸倍数,小卷短纤率降低0.3%;

b)优化精梳准备罗拉隔距,小卷短纤率降低0.4%,两项累计降低0.7%,效果较好。

原来精梳落棉率为18%×精梳短纤率68%=实际落下短纤率为1 2.2 4%,精梳条短纤率为7.4%。通过上述3.2~3.5各项技术要合理的技术措施使:①生条短纤率降低1.5%;②精梳小卷短纤率降低0.6%;③精落短纤率增加5%。当精落短纤率为68%+5%=73%时,在实际落下短纤率同样为12.12%的精梳落棉率为12.24%/73%=16.77%;生条与小卷共降低短纤率为2.1%分作两部分:①降0.8%用作降低精梳落棉率为0.8%/73%=1.1%,精梳落棉率为16.77%-1.1%=15.67%,比原来降低18%-15.67%=2.33%,符合经济要合算;②1.3%使精梳条短纤率降为7.4%-1.3%=6.1%,改善半制品质量,为提高棉纱质量创造较好基础。

上述三个因素的贡献率分别为21.1%、8.5%、70.4%。以③使用WRC-965型分离胶辊提高精落短纤率的贡献率最大。

3.6 胶辊、胶圈

胶辊、胶圈是具有重要牵伸工艺性能的主要器材,是唯一在牵伸过程直接与纤维接触并控制纤维按照要求运动的元件。胶辊与牵伸工艺的握持力、引导力密切有关,胶圈与牵伸工艺的牵伸力、控制力密切有关,胶辊胶圈同步发展与提高棉纱质量密切有关。

优选无锡二橡胶公司制造的胶辊、胶圈在整个纺纱系统的牵伸机构全部使用:精梳机应用WRC-965或WRC-365型分离胶辊,牵伸胶辊前用WRC-365型、中与后用WRC-968型,台面输出胶辊用WRC-968型,高速并条机应用WRC-GB83型或GB78型胶辊[13],粗纱机应用WRC-975型胶辊和WRA-HD68(上)/0105(下)型胶圈,细纱机应用WRC-965、365、565型胶辊和WRA-MD60(上)/0105(下)型胶圈。提高胶辊、胶圈应用技术:提高胶辊套制磨砺质量,加强胶辊、胶圈的周期、质量、使用管理,合理配置牵伸工艺,提高胶辊、胶圈有关结合件的纺纱工艺性能与维修质量。优选无锡二橡胶的胶辊、胶圈和棉纺企业提高胶辊、胶圈应用技术,可以提高棉纱质量和经济效益。

3.6.1提高棉纱质量

细纱机配置SDDA2122P型V形(后区曲线牵伸)气动加压牵伸机构,牵伸力较大和牵伸力不匀率较低,吸振性能较好;采用针织纱牵伸工艺:粗纱捻系数117、细纱后区牵伸1.214倍,细纱前—中罗拉中心距为42.5mm;粗纱重定量细纱大牵伸,牵伸须条含纤维数量增加;上述三个方面因素均会使牵伸工艺的牵伸力、控制力增加又三者叠加而更强。遵循牵伸原理:使前胶辊钳口的握持力、引导力的最小值大于牵伸力、控制力的最大值,必须应用WRC-965、365、565型高弹性、低硬度、耐高压、高耐磨、高抗绕(表面免处理或微处理)铝衬管胶辊,WRA-0105、MD60、HD68型高耐磨、高弹性、低硬度、高润滑、高抗屈胶圈[14],实施重加压工艺,提高握持力、引导力,使牵伸工艺的握持力、引导力与牵伸力、控制力同步发展,提高棉纱质量。

3.6.1.1 普梳纱14.6tex,粗纱干定量为6.98g/(10m),细纱大牵伸53.2倍,在8台细纱机连续运转4个月的平均值见表4。

表4 14.6tex细纱大牵伸条干均匀度

表4数据表明条干CV值、细节、粗节达到或好于乌斯特2001年5%水平。

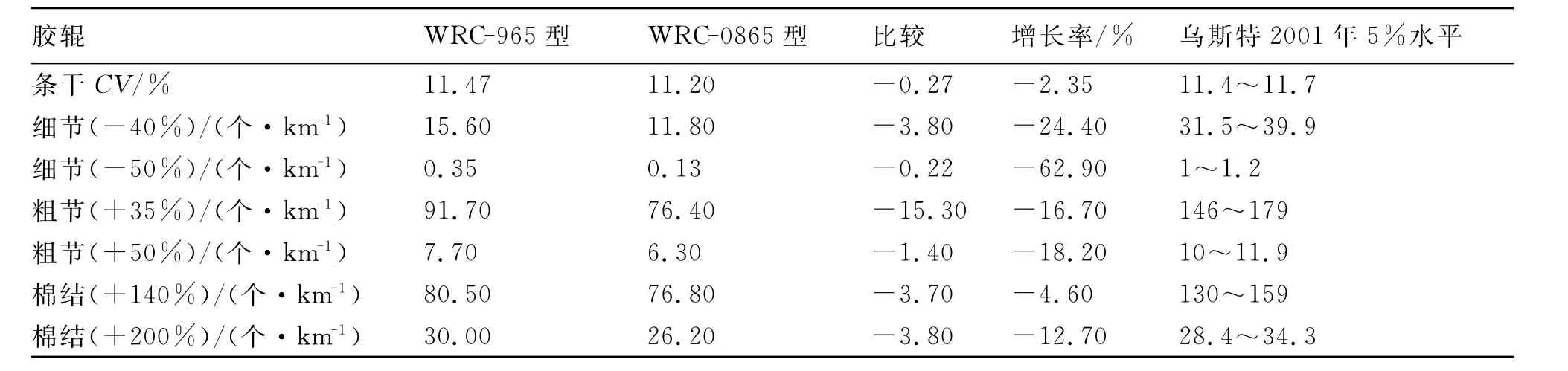

3.6.1.2 研制胶辊动态弹性进一步提高的新型胶辊WRC-0865型(研试代号)与己广泛使用的WRC-965型胶辊对比专试,精梳纱18.2tex,在同条件经4个月测试6次平均值见表5。

表5 WRC-965、WRC-0865型胶辊对比专试

从表5对比专试表明:由上述两种胶辊纺制棉纱的条干CV值与常发性纱疵均可达到或优于乌斯特2001年统计值5%水平,因两种胶辊表面硬度虽同为邵尔A65度,但WRC-0865型胶辊的动态弹性进一步提高,可使握持力增加和吸振性能更好,故WRC-0865型胶辊比WRC-965型胶辊的成纱质量更加优良;由此,可以确认提高胶辊动态弹性的重要作用,是胶辊纺纱性能重要发展方向之一。

3.6.2提高经济效益

3.6.2.1 提高成纱质量达到或优于乌斯特公司2001年统计值的5%水平,具有优质优价的市场竞销优势。

3.6.2.2 前纺重定量细纱大牵伸纺出优质纱,可以使新建生产系统前纺设备减少配置或现已有生产系统设备减少运行。

3.6.2.3 随着棉纺、化纤混纺或纯纺、细纱牵伸工艺重加压的发展(例如PK3000型牵伸前、中、后三挡加压为:115N/双锭~205N/双锭,100N/双锭~160N/双锭、115N/双锭~205N/双锭,为适应重加压工艺则必须提高胶辊、胶圈的高耐磨性能。耐磨性能与摩擦力有关,摩擦力=垂直方向的作用力×摩擦因数。牵伸机构外加给予胶辊、胶圈向下压力给下罗拉,因胶辊、胶圈是弹性体有向上的反弹力,胶辊、胶圈的动态弹性越高则反弹力越大,外加向下压力被反弹向上力抵冲后的作用力越小,摩擦力越小,胶辊、胶圈的耐磨性能越高,细纱大牵伸、赛络纺、集聚纺用胶辊、胶圈可以延长使用期。

3.6.2.4 解决了纺化纤纱胶圈易磨损问题,WRA-0105型超高耐磨胶圈可用1.0a~1.5a。

3.6.2.5 WRA-0105型胶圈解决了下圈吊圈轧坏等问题。

3.6.2.6 WRC-GB83型胶辊适应国产、立达、特吕茨勒高速并条机的高速、高压、高温、高静电性能,并条机前胶辊输条速度可达中细号纱为550m/min~ 650m/min、粗号纱为650m/min~750m/min,使高速并条机的纺纱性能得到较好发挥。

3.6.2.7 精梳机WRC-965型或WRC-365型分离胶辊提高精落短纤率,在同时降低精梳落棉率和精梳条短纤率方面起到主要作用,为提高经济效益和棉纱质量发挥重要作用。

优选无锡二橡胶制造的胶管、胶圈和棉纺企业提高胶辊、胶圈应用技术,对提高棉纱质量和提高经济效益发挥了非常关键的作用。胶管、胶圈费用在生产成本中占比例很小,仅为0.07%~0.13%[10],对提高棉纱质量和提高经济效益的贡献率很大,是棉纺工艺范畴显著有效的经济技术管理“纵横三合”应用范例之一。

4 管理要合力

纺纱质量的控制通过技术与管理才能有效,技术与管理是既无法分开又不可混淆的两个方面,熟悉技术可以使管理方向明确,善于管理可以使技术发挥作用,技术与管理并重。

经济要合算、技术要合理的各项技术措施是通过管理要合力才能有效。随着棉纺向高速化、连续化、自动化、智能化方向发展,纺织工业向技术密集型、资金密集型转变,经济、技术、管理并重简言为“纵横三合”更显重要意义,根据纵横三合制定经济技术指标及有关管理制度,如:混用棉制成率/净用棉制成率,短纤或结杂的原棉/棉卷/生条/精梳纱的精梳条增减率,精梳落棉率/精落短纤率/精梳条短纤率,前纺各半制品质量/细纱质量/筒纱质量,细纱瞬时断头数/千锭时断头数/细纱断头回花率,细纱设备运转率/运转生产效率,细纱坏纱率/络筒回纱率,吨纱耗电量/空调耗电、水、汽/前纺、细纱、络筒耗电量等。对原料、工艺、质量、设备和纺纱器材、专件、空调与滤尘、运转操作、技工培训考证等,制定管理考核激励制度,组成生产技术部门的管理合力,是企业管理要合力的主要部分之一。

纵横三合中的管理要合力,是由企业领导和各级各部门主管带领全体员工共同构建。我在建设新车间全套引进德国当今最先进的纺纱生产流水线时,曾和德国负责工艺设备技术的工程师交流德国技术管理严谨的经验,他说:“我们由员工自觉执行技术管理规则己成为习惯,不是去管他执行。”。我们面对员工流动较多、招工较难、员工技能与责任心较低等问题,应高度重视提高各级主管和技术、管理人员,设备和电子维修人员,运转操作人员,三支队伍的德才(员工与企业同呼吸共命运的责任心,纺纱基本知识与操作技能)兼优素质。使每个员工、每个岗位、每项工作都能认真做事、重在落实、贵在坚持、一丝不苟、精益求精;坚持科学发展观,学习交流,研试创新。中国谚语“名师出高徒,严师出高徒”,各级主管和技术、管理人员应严于律己、勤学苦练,使自己成为“名师,严师”,有责任长期坚持,热情严格提高全体员工素质成为“高徒”,这是企业的柔性管理之一。企业的规章制度和经济技术管理制度是刚性管理,应通过刚柔相济管理让员工养成自觉执行制度与规则的习惯。企业的刚柔相济管理由企业领导总策划,日常由各级主管和技术、管理人员起到关键作用,将对企业的当前业绩与发展前景产生非常重大的作用。

5 结束语

5.1 科技为经济服务,在纺纱工艺范畴由技术管理向经济技术管理转变,前纺控制减少棉条短纤率,牵伸机构优选胶辊、胶圈,可提高经济效益和棉纱质量。

5.2 谨遵纺纱原理,应用纵横贯通理念,优选纺纱器材专件,提高应用技术,将经济要合算、技术要合理、管理要合力落在行动中。

5.3 配棉与混棉并重,慎之又慎;清棉要降低棉结增长率、短纤增长率,实施连续均匀薄喂、轻打或轻梳的柔和开清棉、早落防碎工艺。

5.4 优选金轮科创七配套梳理元件,提高梳理技术,梳理转移适度,结杂短纤兼顾,控制减少生条短纤率。

5.5 精梳机应用WRC-965型或WRC-365型分离胶辊,因高弹性、低硬度胶辊的握持力增大、吸振性能较好,可以提高精落短纤率,降低精梳落棉率和精梳条短纤率。

5.6 优选无锡二橡胶制造的胶管、胶圈,棉纺企业提高胶辊、胶圈的应用技术,细纱采用针织纱牵伸工艺,实施重加压工艺,牵伸工艺的握持力、引导力的最小值大于牵伸力、控制力的最大值,提高棉纱质量;胶辊、胶圈的高弹性、高耐磨性可以为重定量、化纤纱、赛络纺、集聚纺等延长其使用寿命、提高经济效益。胶管、胶圈费用投入最少,而提高经济效益、提高棉纱质量的贡献率最大。

5.7 熟悉经济与技术的关系,可使管理方向明确,不会顾此失彼;善于管理,将各项管理组成坚强合力,可使技术充分发挥作用为经济服务;提高各级主管、技术、管理人员、设备维修人员、运转操作人员队伍的德才兼优素质,是经济技术管理纵横三合的基础;各级主管、技术、管理人员的素质以及实施刚柔相济管理,将令企业业绩与发展达到最佳。

[1]倪士敏.棉纺工程技术的纵横融会联想[C]//2010年中国棉纺织总工程师论坛论文集,2010:24-32.

[2]缪定蜀.我国紧密纺发展中存在的问题与建议[J].棉纺织技术,2011,39(8):61-64.

[3]倪士敏.纺纱质量控制的初探[C]//Uster论文集第二辑(2010-2011年度):39-44.

[4]中国纺织大学棉纺教研室.棉纺学:下[M].纺织工业出版社,1990:13-32.

[5]李洪艳,乐锋.E62高产梳棉机的质量控制体会[C]//2009年中国棉纺织总工程师论坛论文集,2009:308-315.

[6]肖光伟.纤维素纤维针布配套与使用初步探讨[C]//2011年中国棉纺织总工程师论坛论文集,2011:14-19.

[7]倪士敏.梳棉梳理工艺研试[J].棉纺织技术,2011,39(8):1-4.

[8]中国纺大棉纺教研室.棉纺学:上[J].纺织工业出版社,1990:294-352.

[9]唐文辉,倪士敏.高弹性低硬度胶辊应用技术探讨[J].棉纺织技术,2004,32(12):6-8.

[10]倪士敏.胶辊胶圈牵伸原理与应用技术[M].科学出版社,2005:9,44-45.

[11]任家智,张一风.精梳机工艺技术与质量分析[J].棉纺织技术,2011,39(10):19-22.

[12]赵建伟.减少和稳定精梳纱棉结的措施与实践[C]//Uster论文集第二辑(2010-2011年度):33-38.

[13]倪士敏.并条胶辊牵伸工艺性能的浅析和应用[C]//2011年中国棉纺织总工程师论坛论文集,2001:51-61.

[14]倪士敏.纺纱牵伸胶圈工艺性能分析与WRA胶圈的应用[J].纺织器材,2009,36(3):48-51.

TS08

B

1001-9634(2012)05-0056-08

1 经济技术管理

经济发展由科技是第一生产力和宏观调控、产业结构、科技教育等因素构成,科技为经济服务推动经济发展。棉纺企业由工艺技术、设备技术、质量、原料、成本、财务管理和员工素质等因素影响利润与发展。关于降低成本虽有用棉、用工、用电、机物料消耗和营销、财务支出等控制指标,但在纺纱工艺范畴技术为经济服务,有所为和有所不为,实施经济技术管理应广泛深入地实践与探讨。不符合经济技术管理观念的不同类型如下。

1.1 棉纱质量尚可,然而是同质过剩产品,只可降价竞争,造成微利或无利,也可能亏损。

2012-02-22

倪士敏(1935—),男,江苏无锡人,高级工程师,主要从事棉纺工艺技术等方面的研究。