大型废置机床再制造技术研究

2012-09-18朱虹

朱 虹

辽宁装备制造职业技术学院(沈阳 110161)

近年来,随着经济的发展及科技的进步,数控机床作为当代机械制造业的主流装备已经越来越广泛地普及到众多中小型企业。目前我国数控机床产量已经跃居世界第一位,使用数量以每年20多万台的数量递增,生产设备数控化已经成为机械制造企业追求的目标和发展的方向。然而据统计,企业中存在数量相当可观的大型机床由于种种原因不能正常运转,特别是早期的一些数控机床由于功能简单、技术落后、运行过程中故障多等因素,长期处于瘫痪状态。对于这些大型设备,一方面由于价格昂贵,而且机床机械本体和精度保持完好,因此企业不能申请报废处理。另一方面数控系统和电气控制环节严重老化而亟待改造,而原数控系统生产厂商已经停产或转产,因此根本无法维修,这就极大地造成了工业污染和资源浪费。

数控机床再制造则是国家整个再制造的核心,其实质就是将老旧的数控机床或普通机床,进行数控技术升级或数控化改造,使得再制造后的机床能够满足企业的技术进步要求。

1 数控机床再制造技术研究主要方向与内容

数控机床再制造技术研究的主要方向是针对制造企业大量存在的老旧机床和濒临废置的数控机床,用现代电气控制技术和数控技术进行改造,使其恢复并进一步提升功能,以满足现代装备制造业发展的需要。

1.1 根据用户使用要求,确定总体再制造方案

首先考虑到企业的实际生产要求,确定总体再制造方案。即根据企业产品加工要求,制定设备改造后所要达到的精度和各项性能指标,选用产品质量稳定、技术先进、与再造数控机床匹配的数控系统,确定再制造总体技术方案,优化设计,获得优良的性价比,恢复并提升原设备的使用价值。

1.2 改造机床机械本体

为了满足设备的改造要求,必须考虑对机械部分进行改造与大修,使再造后的机床达到所需的分辨率、传动精度和平稳性,尽量减小摩擦力,比如机床轨道贴塑处理等。

1.3 数控化再造电气控制系统

重新设计制造机床电气控制系统,系统设计内容包括:选择控制方式、主轴控制单元设计、伺服驱动设计、输入/输出接口设计、强电系统设计(选择电动机的类型、型号、容量、转速,设计控制原理图,电器布置图,电器接线图,制作电器柜等)。各项指令控制功能通过数据接口传输到改造好的数控机床上,进行装配调试,满足数控机床的各项控制功能。

1.4 再制造数控机床的试验与测试

根据改造机床的具体要求重新调整数控系统、PLC、伺服系统的参数已达到改造要求。然后再将机床的机械系统和电器系统联合调试,进行零件加工测试。

1.5 再制造数控机床的检验与评估

(1)检查确认输入电源电压、频率及相序,应与设计要求相同。

(2)检查机床的状态,系统正常时,应无任何的报警,在接通电源的同时应做好按急停按钮的准备,以便随时切断电源。因为伺服电动机反馈线的反接或断线,均会出现任何机床暴走现象。需立即停车检查修改,可以多次接通和断开电源,确认电动机是否正常。

(3)用手动进给检查各轴的运转情况。首先用手动连续进给检查各轴的运动方向,如反向则将电动机的动力线、检测信号线反接。然后用MDI操作检查各轴的运动距离是否正确。最后用手动低速检查行程限位是否可靠,用点动或快速进给时是否发生误差过大等。

(4)检查机床返回参考点是否准确,要反复进行校验确保准确。检查机床的基本功能如直线、圆弧、控制轴联动、固定循环等是否正常。

(5)确认数控系统与机床侧的接口连接准确。

若路灯上电时间不离散,当大量路灯同时接入网络时,会对网络造成一定冲击。建议采取随机数*离散间隔的方式,来区分不同路灯终端的接入时间,具体模型建议如下:

(6)确认数控系统各种参数的设定。参数设定的目的是使机床具有最佳工作性能,应根据随机所带的参数表手册进行,多数参数可通过按MDI/CRT单元的“PARTM”键显示,将已存入存储器的参数予以确认。

2 数控机床再制造技术研究的应用实例

在基于资源共享、优势互补、互惠互利的基础上,辽宁装备职业技术学院与中国有色沈阳冶金机械有限公司(以下统称为冶修公司)联合进行大型废止机床再制造技术研究,并成功地对冶修公司所属的废置 CW61100B型三米普通卧式车床完成再制造,极大地提高了设备的使用价值和经济价值。具体研究内容如下:

(1) 机床机械部分改造

普通车床主轴传动采用轮系传动以及拨叉有挡变速,数控车床采用主轴电机变频无极调速,因此对于主传动系统,采用CNC装置控制的交流变频调速系统,即采用变频调速器与交流电机(原机床电机)驱动,实现主轴无级调速控制;原机床主轴箱不变,保留原有手动换挡功能,作为辅助手动机械换挡(通常工作在一个固定挡位,特殊切削条件下使用1个较高转速挡位和1个较低转速挡位)。安装主轴脉冲编码器,实现各种螺纹切削功能。

普通车床进给轴采用进给变速箱驱动光杠丝杠,带动中溜板实现进给,数控车床采用进给电机通过联轴器器连接滚珠丝杠传动,从而提高了进给输出转矩。因此对于进给传动系统,纵向(Z轴)传动拆除进给箱、溜板箱、滑动丝杠以及光杠,采用交流伺服电机、同步齿形带、滚珠丝杠传动;横向(X轴)传动拆除原滑动丝杠、相应连接和支撑部件,采用交流伺服电机、同步齿形带、滚珠丝杠传动。

普通车床采用普通手动四工位刀架,而改造后的数控车床将采用液压自动换位锁紧四工位刀架。因此对于刀架部分,拆除原手动刀架,配置四工位电动刀架。

(2) 机床电气部分改造

改造之前车床的控制系统较为简单,远远不能满足改造后机床控制的要求,而改造后的数控车床需要能实现编程、手动精确进给、自动运行、刀具补偿控制、插补控制等功能,所以添加数控系统尤为必要。这里采用数控系统与驱动控制系统集成一体的sinumerik 802D sl 数控装置,该系统结构紧凑、可靠性高、抗干扰能力强、调试配置数据少且具有丰富的编程辅助工具如标准加工循环;机床配置标准控制面板和悬挂式手摇脉冲发生器,机箱采用托架式支撑结构;主轴变频调速选用日本安川变频调速器,功率为 22 kW,可实现恒转矩调速与恒功率调速;保留原交流电机,功率为22 kW(三对磁极);进给伺服驱动系统采用与CNC装置配套的伺服驱动器与伺服电机(西门子SINAMICS S120),其中Z轴伺服电机转矩为37 N·m,X轴伺服电机转矩为37N·m。拆除原机床电气控制线路,按照数控机床电控柜设计标准重新设计制造电气控制柜。

(3) 机床改造效果

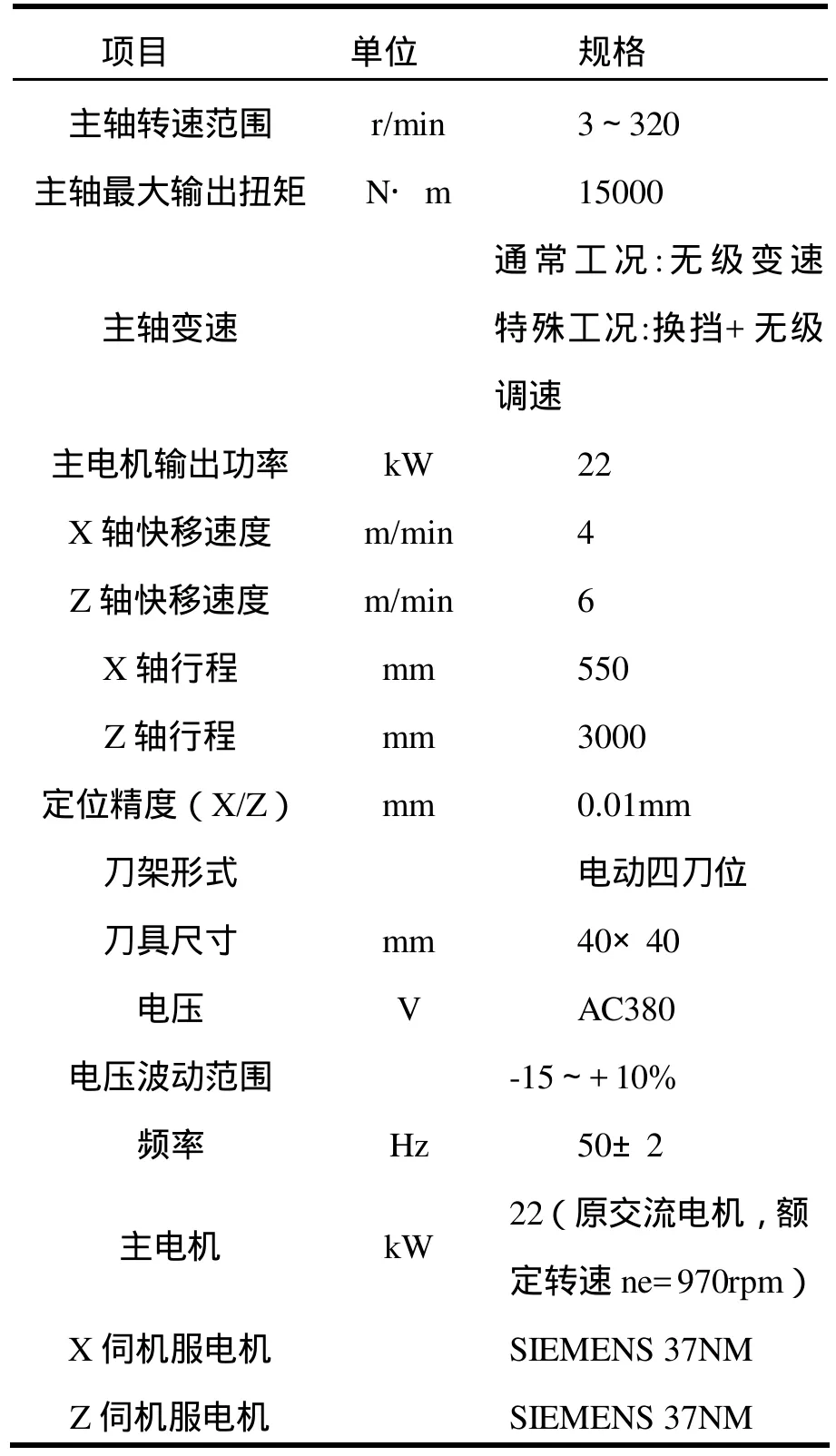

经过数控改造的机床加工精度与改造之前相比大大提高,主要原因在于应用了以下有效措施:修复机床导轨精度;更换主轴轴承、重新磨削主轴锥孔,恢复主轴精度;修复或更换滚珠丝杠;采用闭环控制;利用激光干涉仪和球杆仪进行螺距补偿、垂度补偿及系统性能综合分析;减少传动环节的误差,全面调整几何精度。改造后机床主要指标如表1所示。

3 数控机床再制造技术研究的意义

3.1 经济效益

通过开展废置数控机床再制造技术研究,有利于企业老旧设备再制造,使长期处于故障停用状态、瘫痪状态的大型机床,通过应用先进数控技术再制造成为全新的数控机床。这对企业来说,一方面可以变废为宝,在节约资金的同时,使资源综合使用效益最大化。另一方面,因原有机床各基础件已经经过长期时效,几乎不会产生应力变形而影响精度,因此改造后的机床具有稳定可靠的使用性能。再有,此项研究在提高效益的基础上可以大大节约资金,与购置新的数控机床相比,可以节省 60~80%的费用,从而使企业以最小的投资盘活最大的存量资产,极大地提高劳动生产率和设备利用率,提高竞争能力和产品质量。

表1 CW61100B型3m卧车技术指标

3.2 社会效益

废置数控机床再制造技术研究是一项投资少效益高的技改工程,很多机械制造企业对此需求迫切,因此它可以作为一个独立的产业带动地区经济的进一步发展,在给企业带来可观经济效益的同时,也给整个社会带来一定的社会效益。