数车编程典型案例分析

2012-09-18刘小燕

刘小燕

抚顺市技师学院(抚顺 113123)

1 数控车削加工的主要对象

与卧式车床相比,全功能数控车床的加工对象有其突出的特点:

1.1 能达到较高的精度要求

与卧式车床相比,数控车床传动系统和机床结构具有很高的精度、刚度、动刚度和热稳定性,机床本身的零部件具有很高的制造精度,特别是在数控车床上能精确对刀,刀具磨损以后可以进行补偿,因此能够加工形状和尺寸要求较高的零件。

1.2 能达到较高的表面质量要求

在数控车床上利用系统的恒定线速控制功能,可以使切削过程保持最佳的切削速度,加工出来的零件整个表面其粗糙度值,既小又一致。

1.3 能加工轮廓形状复杂的零件

数控车床采用圆弧插补指令可以加工零件上的圆弧轮廓,对于任意平面曲线所组成的回转体零件,如非圆曲线、列表曲线等轮廓,虽然多数数控系统不具备这些曲线的插补功能,但全功能性的数控机床可经过较复杂的数值计算,即在满足允许的编程误差的条件下,用直线段或圆弧段来逼近给定的曲线,通过计算机辅助计算逼近线段的节点坐标,来编制工件的加工程序。

1.4 能加工导程有特殊要求的螺纹

数控车床不仅能车削任何等导程的直螺纹、锥螺纹及端面螺纹,还能车削变导程螺纹以及要求等导程与变导程之间平滑过渡的螺纹,在数控车床上利用螺纹切削循环指令切削螺纹大大提高了加工效率。

2 数控车削的编程的内容步骤

2.1 分析工件图样,拟定工件加工工艺路线

根据图样中工件的形状、尺寸、技术要求选择加工方案、确定加工顺序、 装夹方式、刀具和切削用量,选择对刀点、换刀点,尽量减少换刀次数。

2.2 数值计算

计算粗、精加工的运动轨迹。当工件图样坐标系与编程坐标系不一致时,需对坐标进行换算。对于形状比较简单的工件的轮廓加工,须计算出几何元素的起点、终点、圆弧的中心、两几何元素的交点或切点的坐标值。

2.3 编写工件加工程序单

根据数控系统的功能指令代码机程序段格式,编写工件加工程序单。

2.4 输入程序

手动数据输入或计算机传送至机床的数控系统。

2.5 程序校验与首件试切

在数控仿真系统上仿真加工过程,空运行观察走刀路线是否正确,但这只能检验运动是否正确,不能检验出被加工零件的加工精度。因此,有必要进行首件试切。

3 数控车床编程实例分析

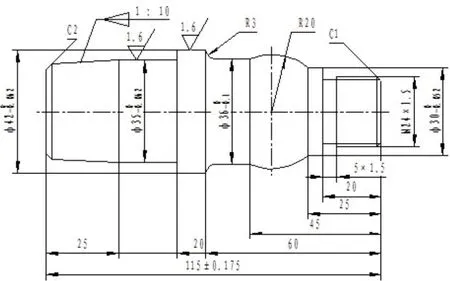

如图1所示的工件,根据其结构特点,若采用手工编程方法比较合适。其采用的加工设备为:CKA6150,数控系统为:BEIJNGFANUC(Oi-Mate)。

图1 零件图

3.1 加工方案

根据零件的结构特点及毛坯尺寸,确定加工方案:

(1)采用三爪自定心卡盘装卡,零件伸出卡盘60mm,加工零件左端外轮廓至尺寸要求。设置编程原点在端面的轴线上,加工程序名为:00001。

(2)零件调头,夹φ35mm外圆,车端面至长度尺寸要求。加工零件右端外轮廓至尺寸要求。设置编程原点在右端面的轴线上,加工程序为:00002。

3.2 加工顺序

加工顺序为①车端面;②粗车左端各表面,留余量0.5mm;③精车左端各表面至图纸要求;④调头平端面,取总长至图纸要求;⑤粗车右端各表面,留余量0.5mm;⑥精车右端各表面至图纸要求;⑦切槽5×1.5至图纸要求;⑧粗、精加工螺纹。

3.3 编程尺寸

(1)图纸上有公差值的尺寸,编程时取极限尺寸的平均值。故φ35、φ42、φ36外圆的编程尺寸分别为;34.969mm、41.969MM、35.95mm。

(2)外圆锥大端直径35.969mm,外圆锥小端直径32.469mm,倒角起点28.469Mmm。

(3)G73中X向总切深(单向)10.6mm,分8刀进行。

(4)螺纹牙顶外圆柱加工直径23.8mm,螺距P=1.5mm,螺纹小径 22.05mm,双边切深1.95mm,分 4刀切削,切深分别为:0.8mm、0.6mm、0.4mm、0.15mm。

3.4 操作要点

(1)准确计算出锥端及锥端倒角的坐标

(2)出、精车外圆车刀T01、T02的副偏角应大于 30°。

(3)二次装夹找正后,不能损伤以加工表面。

(4)装夹螺纹车刀时,用三角螺纹样板对刀。

(5)加工螺纹退刀时,要防止刀具与台阶相撞。

4 编写加工程序

每一个工件的加工路线都不是唯一的,其加工路径可有多个,故此将加工参考程序略去。

数控车削加工的关键是编程。上述所列举的数控车床车削加工编程实例,它具有一定的代表性。由于数控车床能够加工普通车床无法加工的复杂曲面;而且其加工精度高,质量又容易保证,生产效率高。因此,数控车床在机械加工领域得到了广泛使用,学习掌握数控加工编程技术显就得尤为重要。

[1]高枫,肖卫宁.数控车削编程与操作训练.北京:高等教育出版社,2010.

[2]裴炳文.数控加工工艺与编程.北京:机械工业出版社,2005.