汽车起步过程离合器滑磨功仿真分析

2012-09-18廖林清沈余阳

廖林清,沈余阳,张 君

(重庆理工大学重庆汽车学院,重庆 400054)

离合器是汽车传动系统的重要组成部分,使用不当会造成严重磨损,不但加大维护成本,还有可能因为离合器片打滑而无法输出较高转速,或者起步时抖动过大而影响舒适性。滑磨功作为离合器接合品质的评价标准,反映了离合器接合时转速和转矩的变化状态,影响着离合器的寿命和可靠性,是汽车起步过程的主要研究对象之一。本文通过建立汽车起步过程离合器模型,研究发动机油门开度、离合器接合时间与离合器滑磨功的变化关系,为制定滑磨功控制策略提供参考。

1 起步过程离合器工作状态分析

汽车起步过程中离合器转矩及角速度变化可分为3个阶段,如图1所示[1]。

图1 汽车起步过程转矩及角速度示意图

1)0~tc阶段

离合器主从动盘开始接合,发动机转矩通过离合器传递至从动盘,但此阶段离合器传递力矩小于外界阻力矩,从动盘转速ωc=0。发动机所受阻力转矩波动较小,故转速仍然增加。

2)tc~ts阶段

随着作用于离合器的压紧力逐渐变大,离合器传递力矩增大,并超过从动盘当量阻力矩,带动从动盘转动,主从动盘开始进入滑磨阶段。发动机受到较大阻力,转速降低,汽车开始起步。

3)ts~∞阶段

离合器主从动盘转速相同,滑磨阶段结束,离合器完全接合,此时离合器传递力矩等于发动机转矩。

2 汽车起步过程动力学模型建立

2.1 发动机输出转矩模型

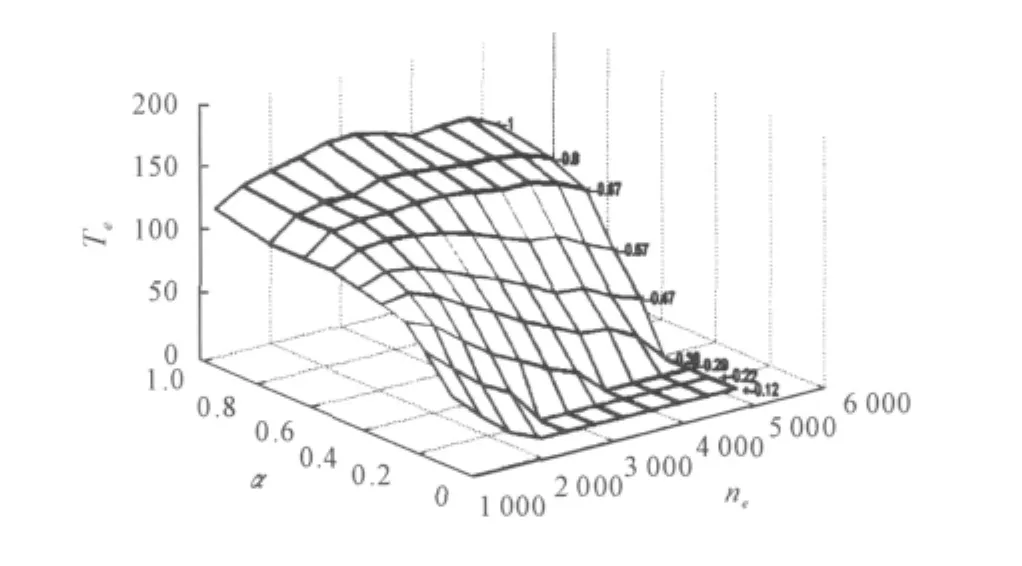

采用某款汽车发动机外特性试验数据,将发动机油门开度α和发动机曲轴转速ωe作为输入参数,输入数据列表,得出对应的发动机输出转矩:

式中:Te为发动机输出转矩;α为油门开度;ne为发动机输出轴转速。

采用外推插值法,根据试验数据拟合出发动机转矩曲线。图2为发动机油门开度、发动机转速与输出转矩之间的关系,给定发动机油门开度和转速可确定对应的发动机输出转矩。

图2 发动机输出扭矩曲线

2.2 离合器动力学模型

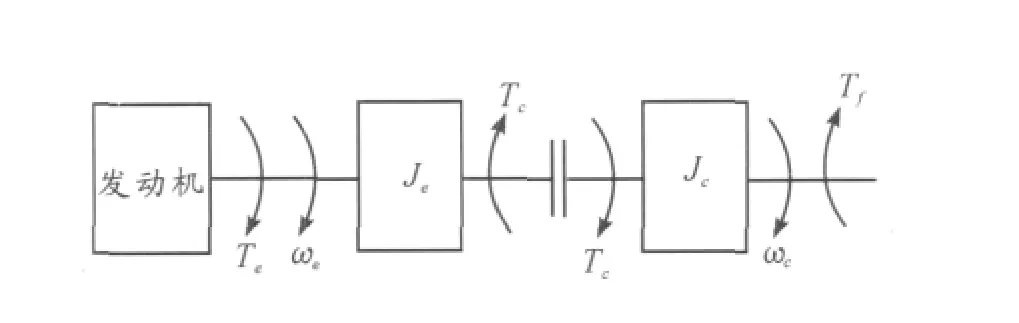

在汽车起步过程中,动力由发动机输出,通过离合器传递至变速箱,如图3所示[2]。

图3 离合器力学模型

根据动力学原理,建立汽车起步过程的离合器动力学模型的运动微分方程组。

1)0~tc阶段

主从动盘开始接触,滑磨很小,可忽略不计,此时 Tc<Tf,ωc=0,离合器力学方程为[4]

2)tc~ts阶段

随着离合器压紧力增加,主从动盘间隙变小,滑磨加大,此时为滑磨阶段,Tc>Tf,从动盘克服阻力开始转动,有

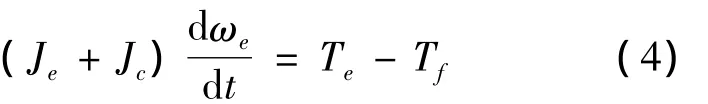

3)ts~∞阶段

主从动盘转速达到一致,压紧力进一步加大,使得离合器完全结合,其方程为

式(2)~(4)中:Te为发动机输出转矩;Tc为离合器传递转矩;Tf为外界阻力矩换算在变速器输入轴上的当量阻力矩;ωe为发动机输出轴角速度;ωc为离合器从动盘角速度;Je为发动机旋转部分和离合器主动盘的转动惯量;Jc为离合器从动盘带动的所有转动部件和整车转换到离合器从动盘上的当量转动惯量。

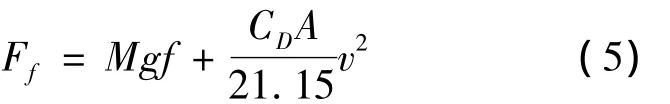

由于起步阶段车速很低,所以可以只考虑汽车行驶滚动阻力和空气阻力,即

式中:M为汽车整备质量;f为滚动阻力系数;CD为空气阻力系数;A为迎风面积;v为汽车车速。

2.3 接合过程评价指标

汽车在起步过程中,发动机输出的机械能一部分转化为动能使汽车加速,另一部分转变为离合器主从动盘滑磨时的滑磨功,使得离合器发热。滑磨功过大会影响离合器的工作效率。离合器滑磨功计算式为[5]

式中:Te(t)为发动机输出轴的输出转矩;Tc(t)为离合器从动盘的传递转矩;ωe(t)为发动机输出轴的角速度;ωc(t)为离合器从动盘的角速度;t1为从动盘开始转动的时刻;t2为主从动盘同步的时刻。

2.4 离合器仿真模型

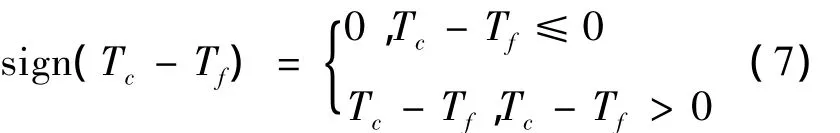

离合器滑磨功的产生条件是主从动盘有转速差。在离合器接合的3个阶段中,0~tc阶段和tc~ts阶段有转速差,ts~∞阶段主从动盘已经同步,没有转速差。而0~tc阶段又为tc~ts阶段的特殊状态,即ωc=0。通过设定

可将3个阶段的公式合并为

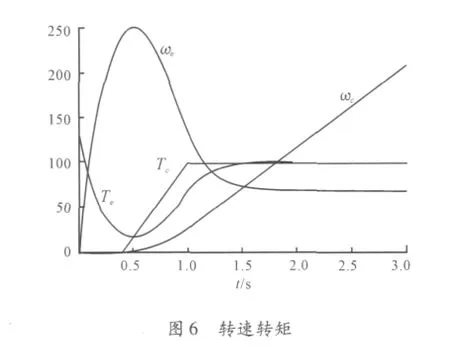

使用Matlab/Simulink仿真软件建立离合器仿真模型,如图4所示。通过仿真可得到起步阶段离合器滑磨功和起步过程离合器与发动机的转速转矩,如图5、6所示。

图4 离合器仿真模型

由图6可知,当离合器转矩Tc大于发动机转矩Te,且主从动盘转速相同时,离合器完全接合,起步阶段结束。

3 汽车起步过程滑磨功分析

3.1 起步过程滑磨功影响因素

在离合器传递发动机转矩过程中产生的滑磨功主要受离合器传递力矩和主从动盘转速差影响。从式(6)可以看出,接合过程的时间长短影响滑磨功的大小。接合过程越长,滑磨时间越长,滑磨功越大,离合器的温升越高,离合器的磨损越大,车辆的功率损失越大;接合过程越短,滑磨功越小,离合器的温升越低,离合器的磨损越小,车辆的功率损失越小。离合器的接合时间又与从动盘压紧力的压紧时间和速度相关。离合器从动盘压紧力的压紧时间和速度影响离合器的传递力矩和从动盘转速,而不同油门开度下发动机的转速不同,汽车起步时如何控制油门开度也将最终影响滑磨功的大小。因此本文分别研究了从动盘压紧力的压紧时间tc、油门开度α对起步过程滑磨功的影响。

3.2 滑磨功影响因素变化对起步品质的影响

根据已建立的离合器仿真模型,离合器从动盘压紧时间 tc分别取 0.3、0.4、0.5 s。不同起步模式采用不同的油门开度,如表1所示[6]。

表1 汽车各起步模式目标油门开度

一般城市交通多为缓起步,故本文选取3种油门开度:α1=0.10,α2=0.15,α3=0.20。根据选取的影响因素的数值,计算在不同的压紧时间tc和不同油门开度α下的滑磨功,观察这些因素的数值变化对滑磨功的影响。

3.2.1 压紧时间tc对起步品质的影响

在从动盘开始转动前离合器为保证一定的冲击度和平稳性应缓慢结合。当到达结合点时,从动盘开始转动,加快离合器接合的速度。所以压紧时间tc的选择会对最终的起步品质产生一定影响。

图7为油门开度固定不变,压紧时间tc分别取 0.3、0.4、0.5 s 时滑磨功的变化情况。图中滑磨功随时间变化的趋势均相似。

图7 不同离合器压紧时间tc下的滑磨功曲线

图7显示,在油门开度固定的情况下,离合器接合时间不同滑磨功不同,但变化不大。可见,在保证一定起步冲击度和平稳性的情况下,压紧时间越早越好。在满足汽车起步的要求下,油门尽量小,从而可以减小滑磨功,延长离合器的使用寿命。

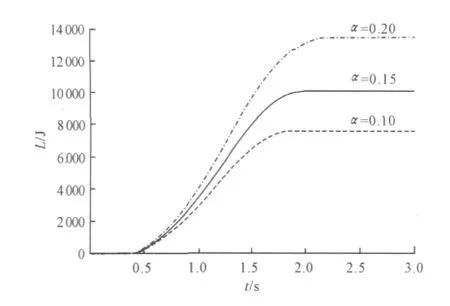

3.2.2 油门开度α对起步品质的影响

汽车起步时,合理的控制油门开度α不但可以使发动机转速保持在一个较优的范围内,减小滑磨功,还可提高燃油的使用率,减少燃油的消耗,提高燃油经济性。

当压紧时间tc不变,油门开度α分别取0.10、0.15、0.20时,仿真得出不同的滑磨功曲线,如图8所示。

图8 不同油门开度α下的滑磨功曲线

由图8可见,油门开度α和压紧时间tc相对于滑磨功均是正比关系,但是不同油门开度α下的滑磨功变化相对于不同压紧时间tc要大得多,因此可以初步判断油门开度α对滑磨功的影响效果要大于离合器压紧时间tc。

4 滑磨功变化正交试验设计分析

正交试验设计是利用正交表来安排与分析多因素试验[7]。该设计通过挑选所有试验因素水平组合中有代表性的一部分进行试验,然后分析试验结果,了解整体试验情况,找出最符合要求的水平组合。本节运用正交试验设计方法,通过仿真数据分析离合器压紧时间、油门开度对汽车起步过程离合器滑磨功的影响程度,并对之前的分析结果予以验证。

4.1 试验设计因素和水平

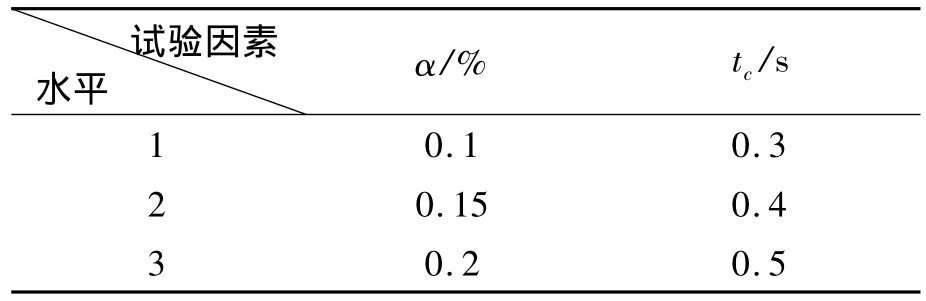

本文是多因素的优化设计,且各因素的水平不相关,选择油门开度α、离合器压紧时间tc两个设计变量作为控制因素,并根据仿真试验设定各个因素的水平值,因素和水平见表2。

表2 因素水平

4.2 正交试验方案确定

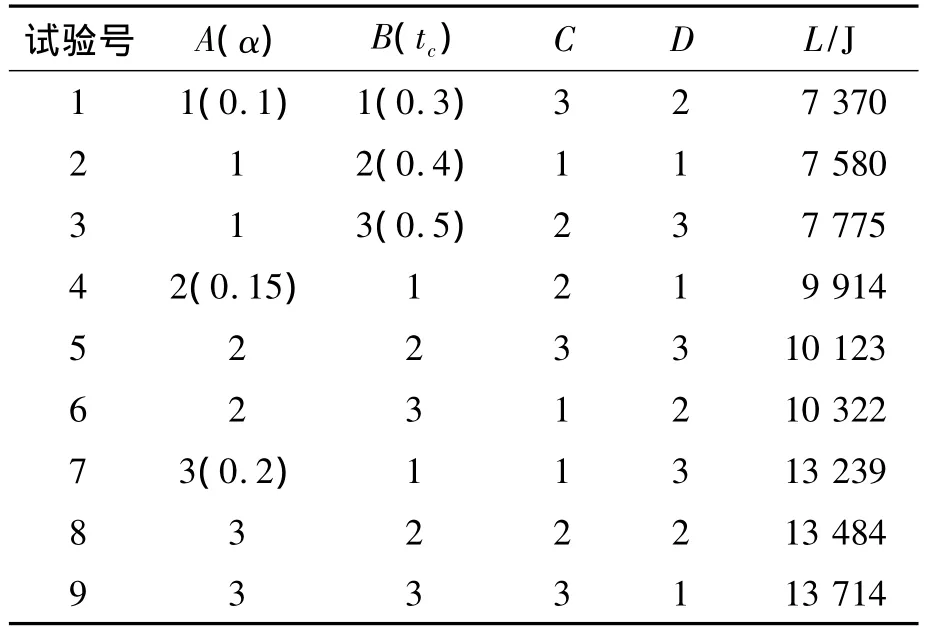

由表2知,本试验为二因素三水平,且无交互作用,故选取L7(34)正交表。将各因素各水平的数值填入相应的表格,正交表4列为因素列和误差列,正交表每行代表1次试验。表3为正交试验方案。

表3 正交试验方案

4.3 正交试验结果分析

通过正交试验,得出试验结果,判断因素对试验指标影响的显著程度,分析因素与试验指标间的关系,找出指标随因素变化的规律和趋势,为进一步试验指明方向。本试验共有9次,按照设定的试验方案应用Matlab/Simulink建立仿真模型,对不同的数值进行计算,得出仿真结果,如表4所示。

表4 正交试验结果

分别对试验结果进行极差和方差分析。

根据表4试验结果,计算Ki值、平方值K2i、平均值ki、极值R、平方和 SS,得出 FF统计量,构造极差与方差分析表,如表5所示。

表5中:A(α)为油门开度α;B(tc)为离合器压紧时间tc;C、D为误差项;Ki值为某一因素i水平所有指标值之和;ki值为对应Ki值的平均值;值为K值的平方;R值各列因素最大k值与最ii小ki值之差;SS为各列因素偏差平方和。

根据表5,对正交试验结果进行极差分析,比较平均值ki和极值R的大小,得出各因素对试验指标的影响大小:A>B>D>C。此分析结果表明试验因素A(油门开度α)相对于试验因素B(离合器压紧时间tc)对滑磨功影响更大。

表5 极差与方差分析表

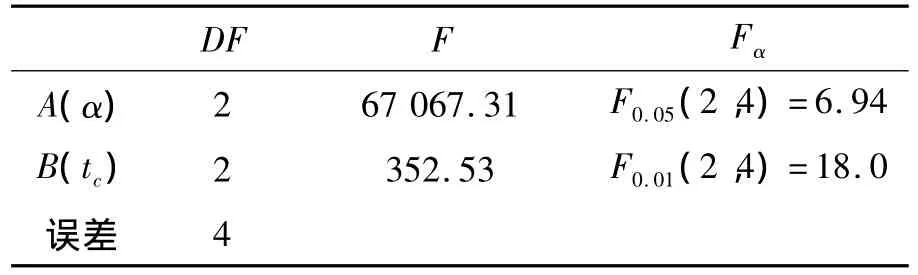

极差分析法简单易懂,但无法估计试验误差来源和大小。而方差分析可以较精确地估计各因素对试验结果的影响,并提出一个标准来判断所考察因素作用是否显著。

表6中,自由度DF=r-1,r为每个水平重复次数,统计量F=MSYS/MSWC,方差MS=SS/DF。

表6 方差分析

通过对比F与Fa值,可以看出2个因素对评价指标均有影响,其中油门开度α影响更为显著。

5 结束语

通过建立离合器动力学模型,分析了汽车起步过程的转矩转速变化,从原理上解释了惯常的换挡习惯。换挡过程中滑磨功的大小影响换挡品质。研究了滑磨功的影响因素,并通过模型仿真及正交试验分析,验证了之前的假设,得到了各因素对滑磨功的影响程度。

[1]胡建军,李光辉,伍国强,等.汽车起步过程离合器传递转矩精确计算分析[J].汽车工程,2008,30(12):1083-1086.

[2]孙文凯,严运兵,刘旺.汽车离合器起步接合过程的仿真研究[J].武汉科技大学学报,2006,29(4):368-371.

[3]余志生.汽车理论[M].北京:机械工业出版社,2004:3-4.

[4]葛安林.车辆自动变速理论与设计[M].北京:机械工业出版社,1991:107-108.

[5]黄建明,曹长修,苏玉刚.汽车起步过程的离合器控制[J].重庆大学学报:自然科学版,2005,28(3):91-94.

[6]李瑜婷,赵治国,章桐.DCT变速器双离合器压力最优控制方法的仿真研究[J].中国机械工程,2010,21(12):1496-1501.

[7]刘文卿.实验设计[M].北京:清华大学出版社,2005.

[8]吴光强,杨伟斌,秦大同.双离合器式自动变速器控制系统的关键技术[J].机械工业学报,2007,43(2):13-14.

[9]操剑锋.湿式DCT仿真技术研究[D].长春:吉林大学,2007.

[10]张世义,李光辉.双离合器自动变速汽车起步模糊控制研究[J].重庆交通大学学报,2009(8):794-799.

[11]李光辉.双离合器自动变速系统离合器转矩控制研究[D].重庆:重庆大学,2008.

[12]屠海峰.基于DCT结构的动力换档过程研究[D].重庆:重庆理工大学,2010.

[13]Manfred Mitschke,Henning Wallentowitz.汽车动力学[M].北京:清华大学出版社,2009.

[14]吴佐铭,褚超美,黄明礼.双离合自动变速器技术研究进展与应用现状[J].机械设计与制造,2008(11):241-243.

[15]廖林清,张东方,屈翔,等.基于AMESIM的DCT车辆起步与换档过程仿真分析[J].重庆理工大学学报:自然科学版,2011(1):5 -11.