基于几何约束图的个性化服装样板生成系统

2012-09-17徐春阳郝矿荣丁永生

徐春阳,郝矿荣,b,丁永生,b,黄 新

(东华大学a.信息科学与技术学院;b.数字化纺织服装技术教育部工程研究中心,上海 201620)

基于几何约束图的个性化服装样板生成系统

徐春阳a,郝矿荣a,b,丁永生a,b,黄 新a

(东华大学a.信息科学与技术学院;b.数字化纺织服装技术教育部工程研究中心,上海 201620)

为满足服装个性化定制生产与销售,设计并开发了基于几何约束图的个性化服装样板生成系统.在对人体特征尺寸提取及特殊体型识别充分研究的基础上,提出基于几何约束图的参数化服装样板模型,该模型能迅速对输入的人体参数及特殊体型做出反应并调整为适合用户体型的个性化样板,最后通过C#编程操作AutoCAD VBA的方法实现了样板参数化模型生成与调整过程的自动化.

特殊体型;服装样板;几何约束;参数化模型;AutoCAD VBA

当今服装生产日益关注服装的合体性和消费者的审美.人体特征千差万别,由于先天或发育,以及工作性质及饮食结构等原因,特殊体型人群的比例相当大.为了满足这部分人对服装的合体性、舒适性以及美观性的需求,需要量身定制服装.然而,量身定制过程中服装样板的生成对样板师的依赖性较大,且效率和精度较低.因此,开发智能化的服装样板自动生成系统对于服装行业具有实际意义[1].

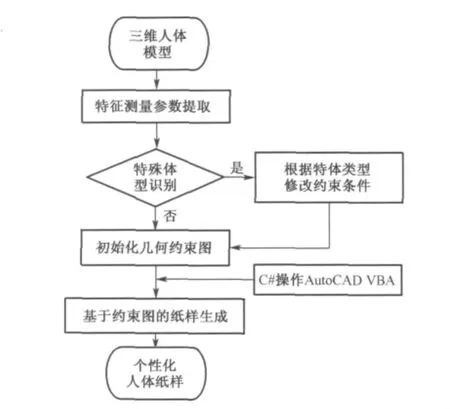

本课题在前期工作中已获得比较精确的个性化三维人体模型,并建立了特殊体型识别专家系统,能够提取人体的详细尺寸信息,并对体型进行智能识别[2-3].在此基础上,本文对男性上半身几种特殊体型服装样板的调整方法进行了分析,并提出一种基于几何约束图的参数化模型设计,该模型不但包括特体样板局部调整的几何约束,而且能根据目标人体特征尺寸及特体信息自动调整局部约束条件,从而自动生成个性化服装样板.最后通过对比验证该个性化服装样板生成系统的合理性和高效性.系统的流程如图1所示.

图1 系统流程图Fig.1 System flow chart

1 参数提取及样板局部修正方法

1.1 人体特征测量参数的提取

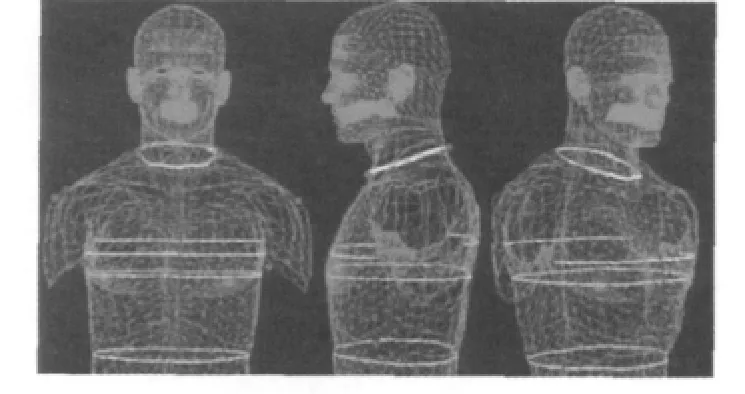

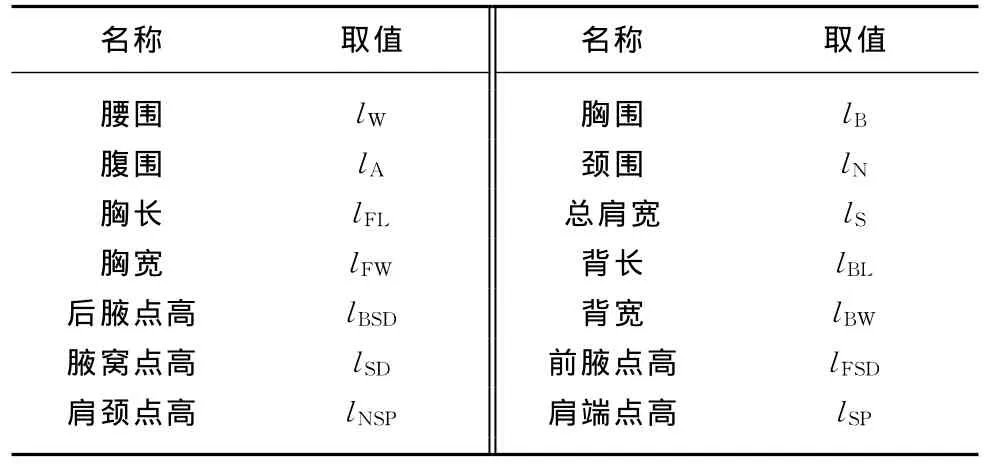

量身定制强调服装的合体性,故本文采用个性化样板,即服装细节部分均按照人体实际参数进行制图.个性化样板对人体尺寸参数的全面性和精确性有很高的要求.根据人体测量的需要,采用文献[4]的方法,在本文已获得的三维人体模型定位测量人体参数所需的基准点与基准线,如图2所示,并完成特征测量参数的提取,获得本文所需的男性躯干特征尺寸,如表1所示.基于这些数据,通过文献[4-5]提供的方法可识别人体是否为特殊体型及其特体类别.

图2 三维人体模型的基准点与基准线定位Fig.2 Reference points and reference lines of 3Dhuman body

表1 构建个性化样板所需的人体特征测量参数Table 1 Measuring parameters for creating individual apparel pattern cm

1.2 胸背部特体及服装样板修正方法

胸背部是人体躯干的最主要和最明显的部位,其变异的主要表现有挺胸体和驼背体.

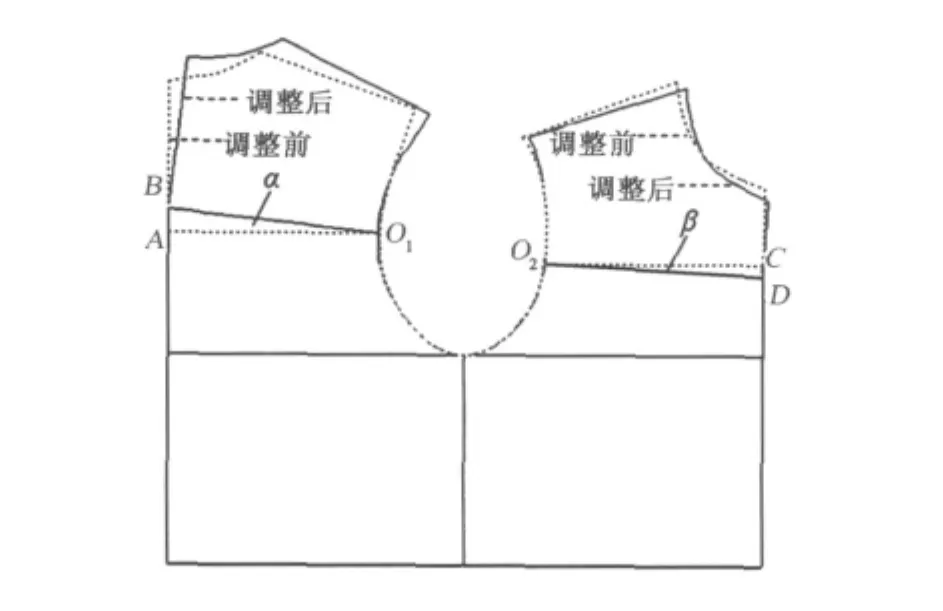

驼背体人体背部突出且宽,头部略前倾,前胸则平且窄.穿上一般上衣,前片过长而悬垂,胸部松弛起皱,后片紧绷起吊,且袖窿口后侧紧绷.常见的对驼背体样板的调整方法:为使背部衣片贴合驼背体的弯曲背型及较长的背长,后片剪开并少量展放;为避免胸前褶皱,前片剪开并少量折叠缩小;适当前移袖窿口.在本系统中,驼背体样板修正如图3所示.

图3 驼背体样板修正Fig.3 Modification of humpback apparel pattern

将AO1和CO2的长度定为lFW/2和lBW/2,O1和O2的高度则设为后腋点高lBSD和前腋点高lFSD,这样可以充分体现由于驼背体胸背宽度变化对袖窿口的影响,并确定切展和折叠的位置.展放量AB和折叠量CD作为一组有向线段,其长度设为展开长度h和折叠长度l,有经验的样板师根据驼背程度的不同,一般选择h为0.7~2.2cm,l为0.5~1.7cm[6].夹角α确定了衣片上方部分的旋转程度,由余弦定理易算出其角度.

挺胸体的情况与驼背体刚好相反,挺胸体表现为前胸突出而宽,后背及头部略后倾.其样板处理方式为前片进行切展,后片折叠缩小,袖窿口后移,与驼背体样板的调整位置及方法类似,这里不再详细描述.

1.3 肩部特体及服装样板修正方法

肩部的常见变异为端肩体与溜肩体,表现为肩部线条过平或下倾程度过大,对服装整体造型的美观性与合体性影响很大.

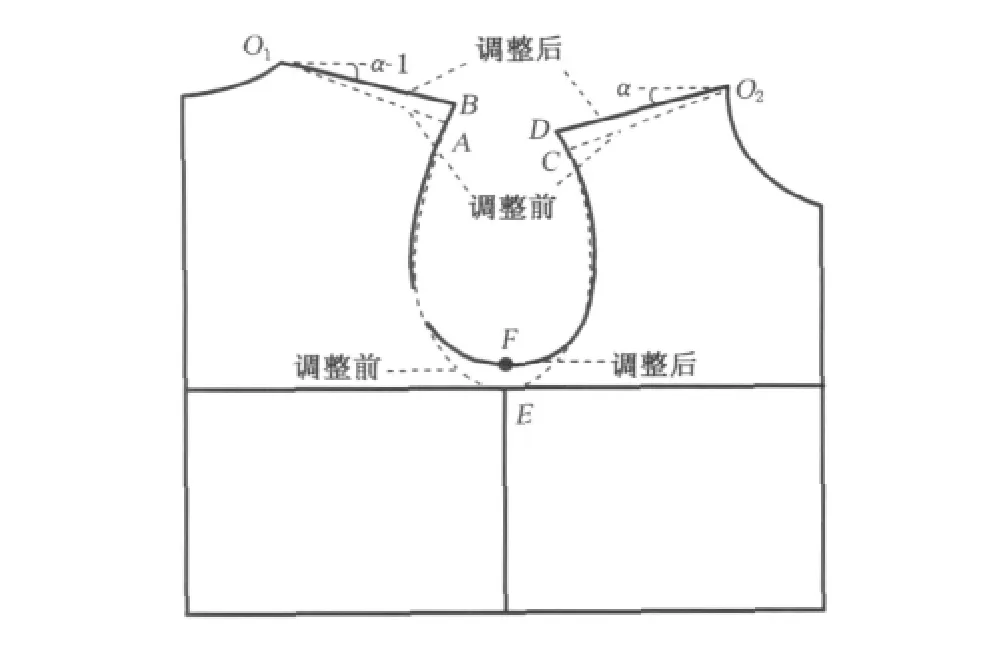

端肩体人体穿上常规服装易导致后背领窝褶皱,领子上冲,肩头上翘,肩峰受到裹压,袖窿口不合适导致抬身困难等问题.常见对端肩体样板调整方法为前后肩斜、袖窿、前后袖山头均相应抬高.在本系统中,端肩体样板修正如图4所示,B点和D点的水平位置由总肩宽lS决定,分别在水平方向上距背中线和前中线lS/2处,其纵向位置由肩斜角θ决定,肩斜角为颈肩点向外肩外缘与从颈肩点外伸的水平线的夹角,由前期测量的人体数据容易求得.端肩体的肩部较平,导致肩斜角较小,因此θ变小,前后肩线也随之发生旋转以贴合肩部线条.F点由腋窝点高决定,根据腋窝点高lSD调整F的高度可解决袖窿口过低的问题.

图4 端肩体样板修正Fig.4 Modification of flat shoulder apparel pattern

溜肩体的情况与端肩体相反,其样板处理方式为前后肩斜、袖窿、前后袖山头均相应降低,调整方法与端肩体类似,不再详细描述.

1.4 腹部特体及服装样板修正方法

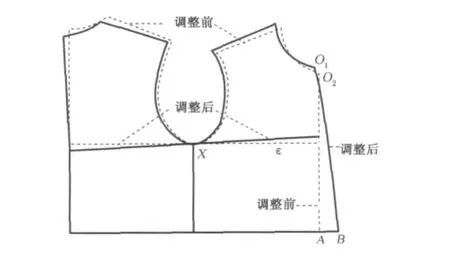

腹部常见变异为凸肚体,穿上正常服装易导致前片下摆开裂,胸空腹紧,背长下垂裹臀,腹部位置偏紧且周边多皱褶.常见对凸肚体样板的调整方法:为修正衣片前短后长的情况,将前片中部剪开并少量展放,后片中部剪开并少量缩小,最后依据凸肚程度延长腰围线并画顺前中线.在本系统中,凸肚体样板修正如图5所示,依据凸肚程度,将样板袖窿深线以上部位绕袖窿深点X向后旋转ε角度(一般取1°~3°),并在腰围线处作延长线AB,AB由A与B的差值决定,取AB=(lW-lA+15)/2=w,最后画顺前中线O2B.

图5 凸肚体样板修正Fig.5 Modification of big-belly apparel pattern

2 个性化服装样板自动生成的实现

结合1.2~1.4节讨论的特体样板调整方法,本文运用CAD的参数化设计技术来实现个性化服装样板的生成,这样不仅使样板修正设计简单高效,其设计效果也相对提高.

2.1 参数化设计模型的表示与约束求解方法

参数化设计的基本原理是系统在设计的过程中自动捕获用户的意图,从而将用户设计中各个设计对象以及与其他对象之间的关系记录下来,当用户修改设计参数时,系统能自动对图样进行必要的修改,使图样中各对象间的关联得以维持.

参数化设计中关联的维持可以表示为几何约束求解问题.给定几何实体(点、直线、矩形、曲线等)集合O和一个关于集合O中几何实体之间的几何约束(点与点间距离、线与线间角度、两线平行、垂直等)的集合C,将二元组(O,C)称为几何约束问题.几何约束的求解是指根据一定算法确定满足集合C的几何实体图形.

目前参数化设计模型的表示与约束求解的方法主要有基于数值的方法、基于符号的方法、基于规则的几何推理法和基于图论的约束求解法[7],其中,基于图论的方法相对于其他方法速度快,且比大部分算法有较低的计算复杂度,应用广泛.本文提出了一个基于图论的参数化设计模型,此模型是建立在几何约束图的基础之上.约束图的定义为G=(V,E),其中V代表几何约束图的顶点的集合,也就是几何实体集,边E代表几何实体之间的约束的集合.边E有严格的方向性,故用有向图表示.

2.2 个性化样板约束的建立

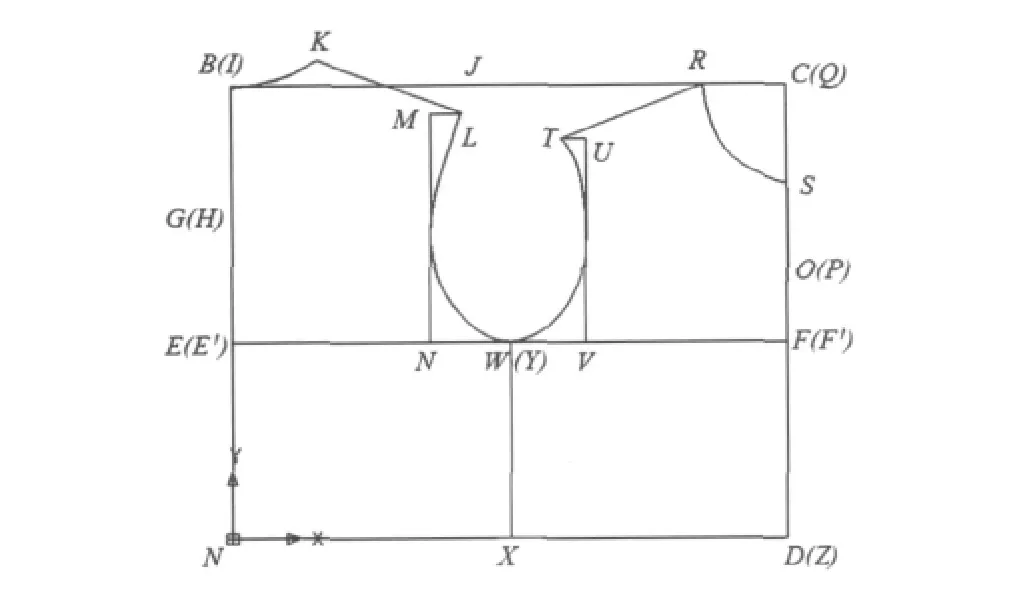

图6 男装上身个性化样板Fig.6 Individual pattern of men's body

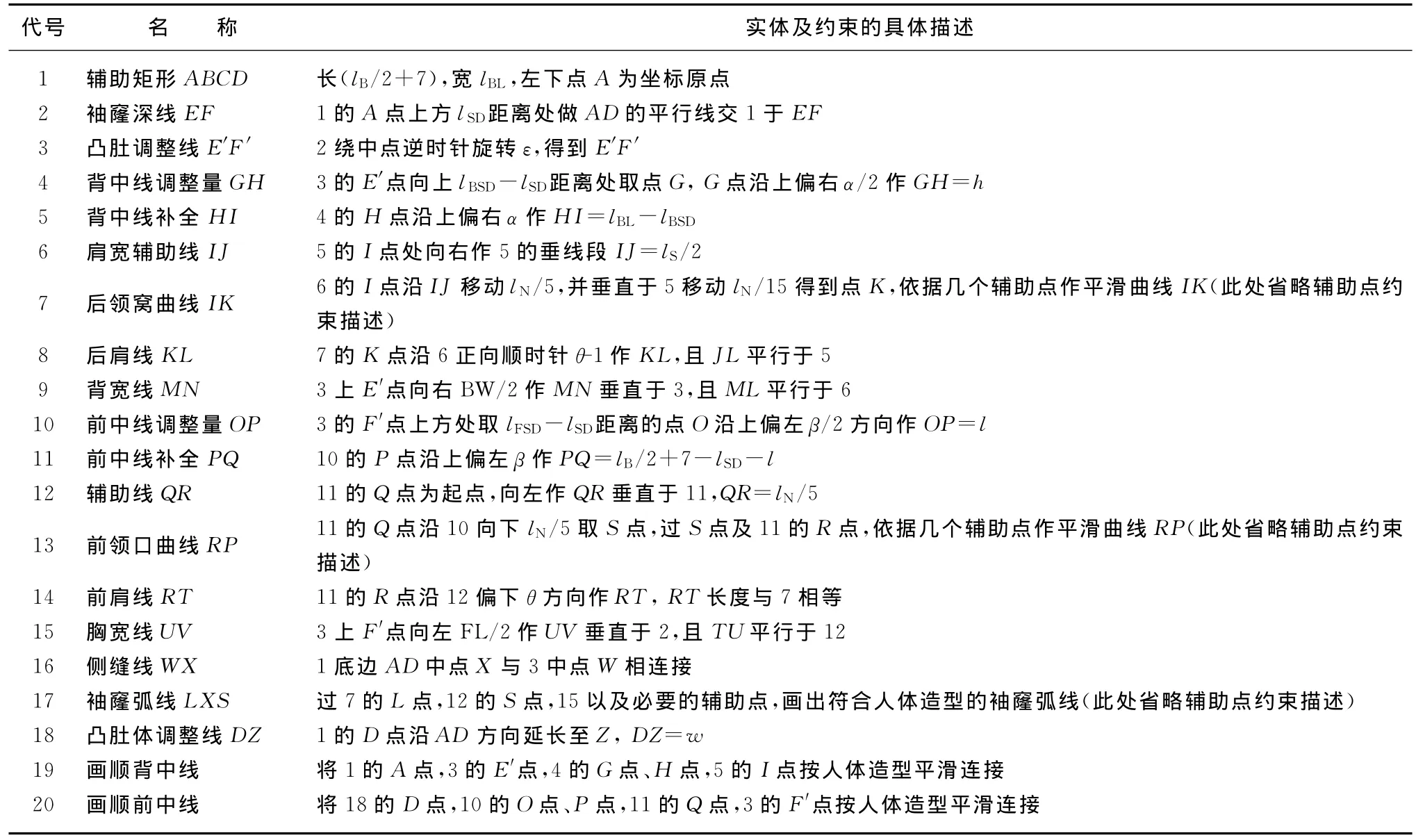

图6为本系统使用的男装上身个性化样板参数化设计模型.采用本文第一部分描述的样板设计方法,选取模型库中的标准模型进行参数提取,得到胸围、背长、颈围等所需参数,结合特殊体型的修正方法,进行参数化设计模型的初始化.其他体型只需将相应的尺寸代入设计模型.此模型在服装样板的设计过程中,记录了样板师的具体设计意图,如表2所示,几何实体的代码表示了几何实体生成的先后顺序.

由表2的描述可知,代号4和10与胸背部的变异相关,代号2,8,14与肩部变异相关,代号3和18与腹部变异相关.模型中的几何约束可以根据输入的人体测量参数识别特体类型并自动调整约束条件,从而为各种特殊体型样板提供几何约束.以胸背部变异为例,4和10中的参数与胸背部的特殊体型相关,若为正常体,则使α,β,h,l均为0;若为驼背体,则使α和β为正;若为挺胸体,则使α和β为负,并由特体程度确定h,l,α和β的值的大小,从而初始化约束条件.

表2 个性化样板参数化模型设计过程Table 2 Design procedure of individual apparel pattern

2.3 几何约束图的建立及图的存储表示

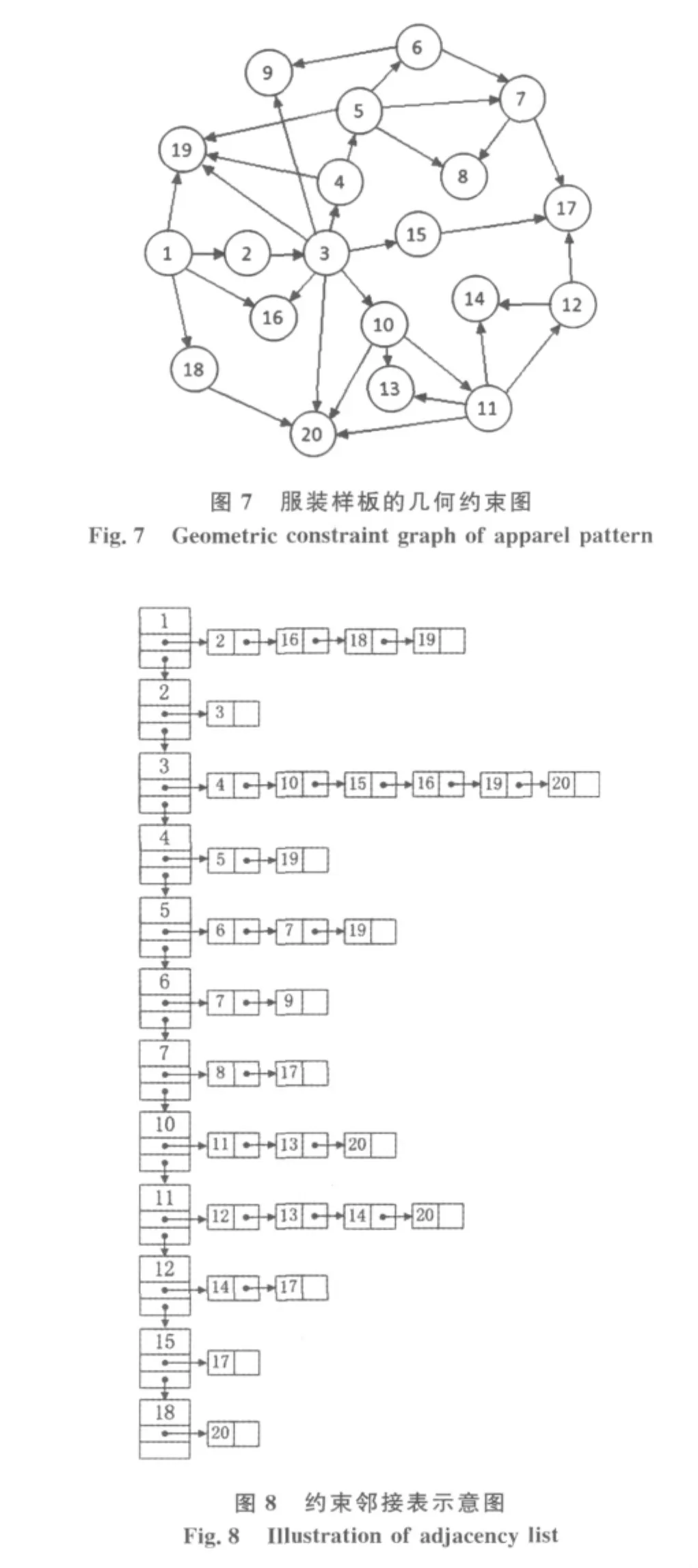

由表2的描述可以得到如图7所示的几何约束图[8],顶点代表表2中的几何实体,而有向边表示的是几何实体之间的约束关系.

图7所示的几何约束图中的顶点数为n=20,有向边条数为m=33.使用邻接矩阵存储图,其空间复杂度为O(n2),浏览完所有边的时间复杂度为O(n2);使用邻接表存储图,空间复杂度为O(n+m),浏览所有边的时间复杂度为O(m),且m相对于n2较小,使用邻接矩阵会导致储存较多无用信息.故采用图8所示的邻接表的数据结构表示几何约束图.

当某一几何实体的参数发生改变时,从约束链表上可以准确确定受其约束的所有几何实体,并根据约束条件更新其他几何实体.

2.4 约束求解

当输入样板的草图时,系统通过自动识别建立几何约束图.草图可通过使用CAD二次开发工具实现自动生成,免去手动设计.人体特征尺寸及体型信息作为输入参数发生变动时,可根据已初始化的邻接表搜索需要关联变化的几何实体,并根据具体的几何约束更新整个样板.求解算法如下:

2.5 结合AutoCAD VBA实现自动制板

参数化设计并不是完全自动化的,需要手动绘制草图,在此过程中识别几何实体并建立约束.为了解决这个问题,本系统采用C#操作AutoCAD VBA的方法在AutoCAD环境中绘制样板.

AutoCAD VBA是一种嵌入AutoCAD内部基于对象的集成编程环境,可以执行并访问AutoCAD环境的大部分资源,具有强大的开发能力[9].通过程序语言操作VBA可以实现在AutoCAD中绘制各种复杂图形和调用功能命令.本系统中,通过C#编程操作VBA,按照表2所示流程自动绘制20个几何实体,即可取代以往手动绘制草图的过程.约束判断及几何实体的更新同样也采用C#操作VBA进行.这种方法不仅可以实现制板的自动化,还能保证约束判断的准确性和样板绘制的美观性.

3 试验结果

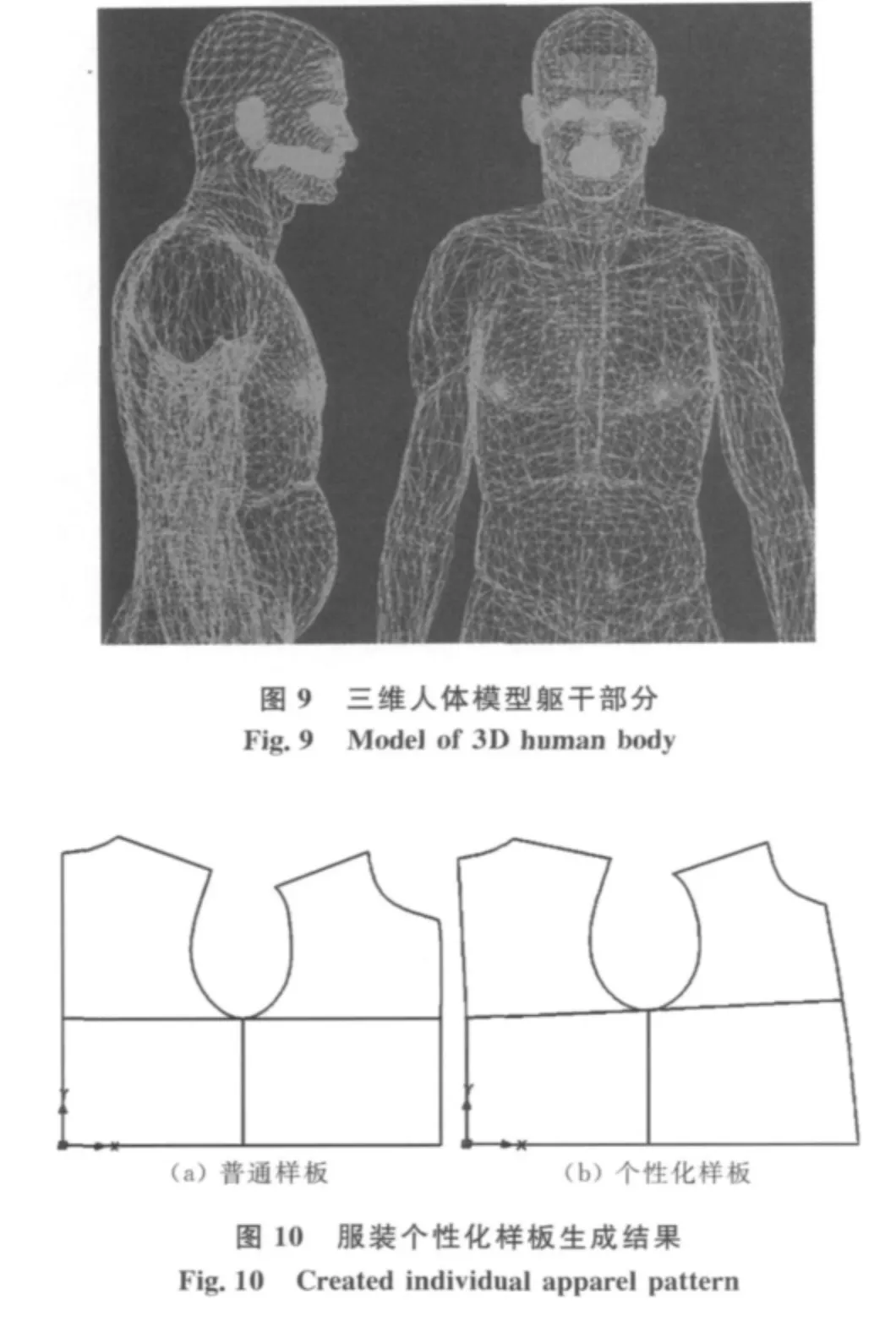

按照上述方法,以模型库中的某个现有身高180cm的男性模型为例,验证系统的有效性,模型如图9所示.

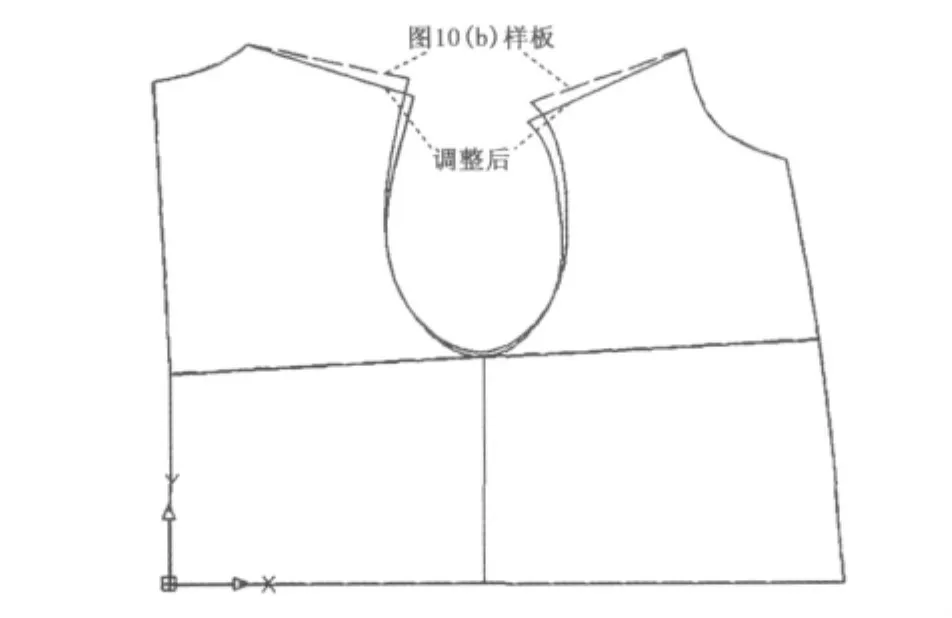

提取图9中三维人体模型的特征测量参数,并通过输入关键部位尺寸计算判断此模型为端肩体和凸肚体的组合特殊体型.其中涉及特殊体型的关键尺寸:计算所得的肩斜角为18.2°,腹围为97cm,腰围为90cm,w=AB=4cm.为进行对比,通过两种方式生成图9所示模型的服装样板如图10所示,图10(a)为一般制板方式绘制的样板,图10(b)为本系统自动生成的个性化样板.

图10(a)所示的样板能够满足人们对服装结构的基本要求,但穿在图9所示模型身上时,服装会现肩部褶皱、前片下摆开裂等多处不美观现象;而图10(b)所示的样板根据本文研究的方法,自动将前片扩出4cm,袖窿线以上部分向后旋转,以避免凸肚体导致的服装变形,同时自动将袖窿线提升,调平肩线,避免肩部出现褶皱.

将肩斜角的值调整到20°,其他参数不变,重新生成样板.为突出效果,将调整后的样板与图10(b)的样板重叠起来进行比较,如图11所示,其中实线为调整后的样板.可以看到,当肩斜角调整后,袖窿深点下降,肩线下斜.

由此可知,当给出的人体测量尺寸和体型发生变化时,一般样板只能对尺寸做出反应,变更样板大小,而本系统的基于几何约束图的个性化样板系统所生成的样板可以同时对尺寸和体型做出反应,不但样板中几何实体的大小发生变化,其几何拓扑关系也会发生对应的变化,从而生成适合用户体型的个性化样板.

图11 调整前后的服装个性化样板Fig.11 Individual apparel pattern before and after adjustment

4 结 语

本文在前期对三维人体模型、人体尺寸提取等研究的基础上,分析特体样板调整方法并基于几何约束图,通过C#操作AutoCAD VBA的方法实现了个性化服装样板的自动生成.该样板自动生成系统具有速度快、效果好、自动化程度高的特点.

在今后的研究中,可通过进一步试验提高生成样板的精度,在约束中添加与服装款式有关的约束,丰富自动生成样板的样式,并通过坯布试样进一步验证自动生成样板的合理性.

参 考 文 献

[1]吴敬.刍议对特殊体型服装的补正[J].纺织科技进展,2007(4):92-93.

[2]林存瑞.面向个性化服装定制的三维人体重建研究[D].上海:东华大学信息科学与技术学院,2009.

[3]HAO K R,DONG M,CHEN B,et al.An expert system for special body shapes recognition in apparel made-to-measure[C]// Measuring Technology and Mechatronics Automation(ICMTMA).Changsha:IEEE,2010:475-478.

[4]朱光宇.基于eMTM的数字服装人体测量与个性化服装原型生成技术的研究[D].上海:东华大学计算机科学与技术学院,2007.

[5]CONNELL L J,ULRICH P V,BRANNON E L,et al.Body shape assessment scale:Instrument development for analyzing female figures[J].Clothing and Textile Research Journal,2006,24(2):80-95.

[6]麻乐乐.从人体工学谈驼背体型服装的结构设计[J].武汉科技学院学报,2008,21(3):35-37.

[7]曹文丽,修毅.基于图论的服装样板参数化设计模型[J].北京服装学院学报:自然科学版,2008,28(1):13-17.

[8]YI X,WAN Z K,CAO W.A constructive approach toward a parametric pattern-making model [J]. Textile Research Journal,2011,81(10):979-991.

[9]蒋秀英,林德静.基于AutoLISP的服装样板参数化智能生成[J].北京服装学院学报:自然科学版,2007,27(1):41-45.

Automatic Individual Pattern-Generated System Based on Geometric Constraint Graph

XUChun-yanga,HAOKuang-ronga,b,DINGYong-shenga,b,HUANGXina

(a.College of Information Science and Technology;b.Engineering Research Center of Digitized Textile &Fashion Technology,Ministry of Education,Donghua University,Shanghai 201620,China)

In order to meet the needs of the production and sales of individual apparels,an automatic individual pattern-generated system based on geometric constraint graph is designed and developed.On the basis of the ample preliminary studies on body measurements,feature extracting and special body shapes recognition,aparametric apparel pattern model is introduced based on constraint graph,this model can be automatically adjusted to fit customers'body shape according to the body measurements parameters and special body shapes.Finally,the automatic process of generation of parametric apparel pattern model and adjustment of the model are implemented by AutoCAD VBA operated by C#.

special body shapes;apparel pattern;geometric constraint;parametric model;AutoCAD VBA

TS 131.9

A

1671-0444(2012)06-0707-06

2011-09-20

国家自然科学基金重点资助项目(61134009);国家自然科学基金资助项目(60975059,60775052);国家ITER计划国内配套研究资助项目(2010GB108004);教育部高等学校博士学科点专项科研基金资助项目(20090075110002);上海市优秀学术带头人计划资助项目(11XD1400100);上海市科学技术委员会重点基础研究资助项目(11XD1400100,11JC1400200,10JC1400200,10DZ0506500);上海市科学技术委员会技术标准专项资助项目(10DZ0506500)

徐春阳(1987—),男,山东青岛人,硕士,研究方向为模式识别、智能系统、数字化纺织服装.E-mail:xuchunyang_3310@163.com

郝矿荣(联系人),女,教授,E-mail:krhao@dhu.edu.cn