球团竖炉气固流动与焙烧过程耦合的三维数值模拟

2012-09-17王天才飞钟文琪金保昇冯上进

蒋 鹭 黄 山 王天才 刘 飞钟文琪 金保昇 张 智 冯上进

(1东南大学能源热转换及其过程测控教育部重点实验室,南京 210096)

(2东南大学能源与环境学院,南京 210096)

(3南京南钢产业发展有限公司,南京 210035)

球团竖炉气固流动与焙烧过程耦合的三维数值模拟

蒋 鹭1,2黄 山1,2王天才3刘 飞3钟文琪1,2金保昇1,2张 智3冯上进3

(1东南大学能源热转换及其过程测控教育部重点实验室,南京 210096)

(2东南大学能源与环境学院,南京 210096)

(3南京南钢产业发展有限公司,南京 210035)

基于欧拉多相流模型,建立了球团竖炉气固流动与焙烧过程耦合的三维数理模型,其中气相采用标准k-e湍流模型,固相采用颗粒动理学模型,化学反应采用氧化动力学模型.对不同工况下的焙烧过程进行三维数值模拟计算,探讨了不同操作参数对竖炉炉温和焙烧产物Fe2O3产率的影响规律.结果表明,竖炉炉温和焙烧产物Fe2O3的产率对入炉烟温、入炉烟气量和冷却风量均存在最大需求值,分别为1 400 K,65.6 t/h,7.8×104m3/h.达到最大需求值前,炉温和Fe2O3的产率均随入炉烟温、入炉烟气量和冷却风量的增加而增加.超过最大需求值后,竖炉炉温随入炉烟温、冷却风量的增加而降低,随入炉烟气量的增加变化不大;Fe2O3的产率随入炉烟温、入炉烟气量的增加而降低,随冷却风量的增加而增加.

气固流动;球团竖炉;焙烧过程;欧拉模型;数值模拟

钢铁工业是国民经济的重要基础产业,是国家经济水平和综合国力的重要标志.球团的生产在钢铁工业的生产工序中占据重要地位,其生产能耗和污染物的排放在钢铁工业的生产中也占有很大比例.目前,生产球团的常用方法有球团竖炉法、带式焙烧机法和链篦机-回转窑法,其中球团竖炉法的生产能力占球团总生产能力的一半以上[1-3].因此,降低竖炉的生产能耗和污染排放具有重要的现实意义.对球团竖炉中气固流动与焙烧过程耦合进行数值模拟,可以指导球团竖炉生产在最佳工况下运行,从而达到节能降耗的目的.

目前,对球团竖炉的数值模拟研究大多集中在气固流动方面,如球团竖炉内气体流动的数值模拟、竖式移动床颗粒移动的研究等.对于气固流动与焙烧过程耦合的数值模拟研究还未见报道,其原因在于稠密相气固流动的特性、相间化学反应机制以及传热传质的复杂性导致建立其数学模型较为困难.但已有学者对流化床、循环流化床和气流床等的煤气化过程进行了数值模拟研究[3-6].本文针对球团竖炉气固流动与焙烧过程耦合展开三维数值模拟研究.气相采用标准k-e湍流模型,固相采用颗粒动理学模型,化学反应采用氧化动力学模型,同时引入传热、传质模型.对典型工况下球团竖炉的焙烧过程进行三维数值模拟,并将模拟结果与实际生产监测数据进行比较,发现两者吻合较好.最后,就入炉炉温、入炉烟气量和冷却风量等操作参数对竖炉炉温、Fe2O3产率的影响规律进行了探讨.

1 模型的建立及计算方法

1.1 连续性方程

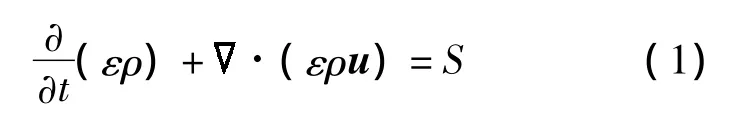

气固相的连续性方程可以统一表示为[3-4]

式中,ρ为密度;ε为固相体积分数;u为瞬时速度;S为质量源项.在所建立的气固流动与焙烧过程耦合的模型中,气固之间的非均相反应使得两相间存在质量、动量及能量的交换.

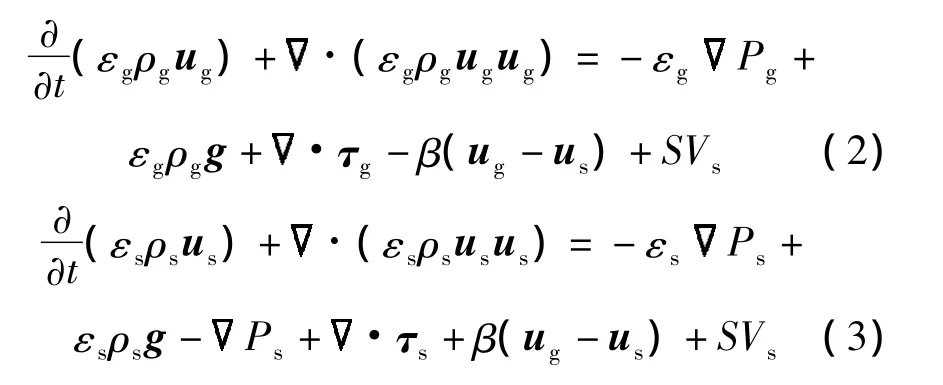

1.2 动量方程

气相和固相的动量方程分别为[4,7-8]式中,下标g,s分别表示气相和固相;Vs为颗粒平均速度;τ为压力应变张量,其计算式为,其中μ为剪切黏度,λ为体积黏度;Ps为颗粒间相互碰撞引起的压力,其计算式为Ps=εsρsθs+2ρs(1+α)ε2sg0θs,其中 α 为颗粒碰撞恢复系数,θs为颗粒动力学温度,g0=3[1-(εs/εs,max)1/3]-15;β 为气相和固相之间的动量交换系数,其经验关联式由 Gidspow公式[4]给出,即

1.3 能量方程

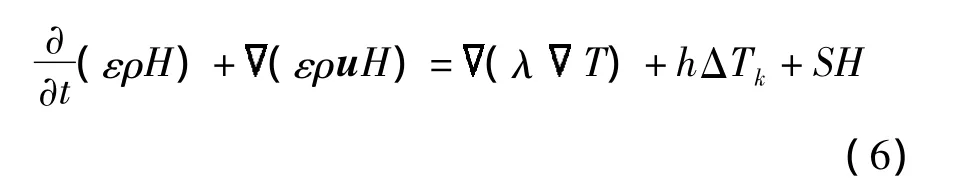

球团焙烧过程是指球团与燃烧室提供的高温烟气发生化学反应和热交换.忽略黏性耗散项、压力做功及动能的影响,气相和固相的能量方程可统一表示为[4,8]

式中,H,λ,h分别表示总焓、导热系数和相间的换热系数;ΔTk表示气固相间温度差;SH表示由气固非均相反应所引入的能量源项.

1.4 焙烧反应模型

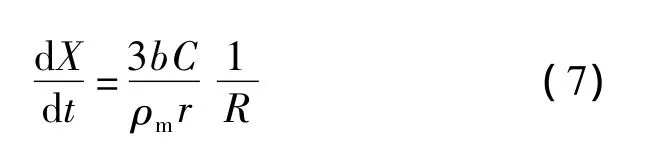

球团焙烧工艺主要是指磁铁矿球团在球团竖炉中历经干燥、氧化、固结等过程.竖炉内焙烧反应主要为磁铁矿的氧化放热反应[9],即以往研究通过对氧化的磁铁矿球团断面照片进行分析,发现氧化反应发生在氧化了的外壳和未反应的核心之间的界面或狭小区域,因此可以用未反应核模型来描述氧化过程[10-12].其氧化动力学方程为[12-13]

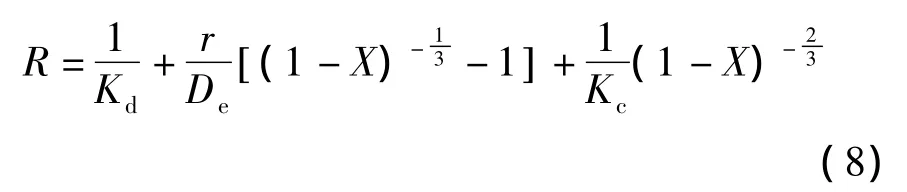

式中,X为磁铁矿中Fe3O4的转化度;t为反应时间;C为气体中氧的摩尔浓度;b为氧化反应的化学计量数,此处b=4;ρm为磁铁矿球团中Fe3O4的摩尔浓度;r为球团半径;R为氧化过程中的总阻力,其计算式为

式中,Kd为氧在附面层中的传质系数,当竖炉炉温T<1 173 K 时,Kd=0.033 m/s,T>1 173 K 时,Kd=0.045 m/s;De为氧在氧化层中的扩散系数,De=D0exp(-Ee/(RT)),其中扩散常数D0=9.068×10-4m/s,氧在氧化层中扩散的表观活化能Ee=42.94 kJ/mol,气体常数R=8.314 J/(mol·K);Kc为化学反应速率常数,且Kc=K0exp(-Ec/(RT)),其中频率因子常数K0=104.3 m/s,界面化学反应活化能Ec=76.28 kJ/mol.

1.5 物质输运方程

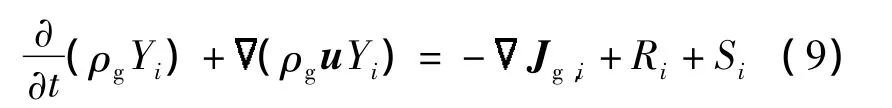

本模型中,气相包括 O2,CO2,N2,H2O 等组分.根据对流扩散方程,可预估出每种物质的质量分数Yi,守恒方程为

式中,Si为由源项产生的额外反应速率;Jg,i为气体组分i的扩散通量,由浓度梯度产生,其计算式为,其中为第i种物质的扩散系数;Sc为湍流施密特数,此处设置为0.7;Ri为化学反应的净反应速率,其计算式为Ri,其中Mw,i为第i种物质的相对分子质量,i,r为第i种物质在第r个反应中的产生/分解速率;Nr为第r个反应中化学物质数目.

1.5 统计学方法 计量资料采用±s)表示,采用SPSS 20.0统计软件进行数据处理和统计分析,多组间均数比较采用单因素的方差分析,各组和对照组比较采用 LSD检验,以P<0.05为差异有统计学意义。

1.6 模拟条件及计算方法

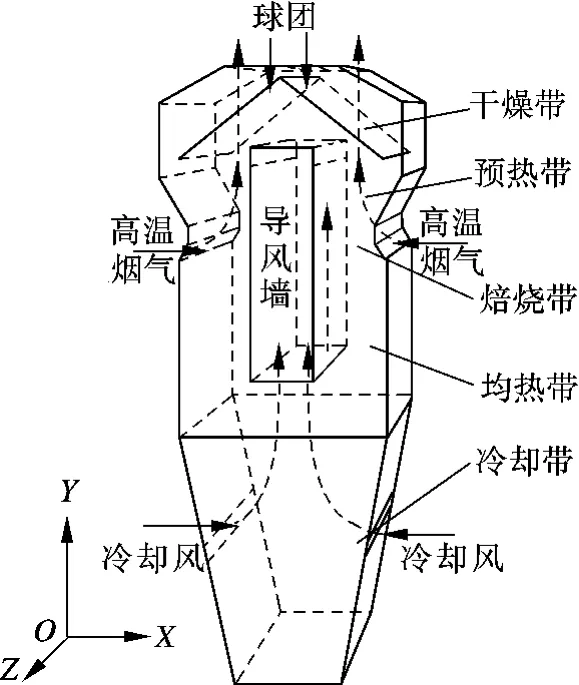

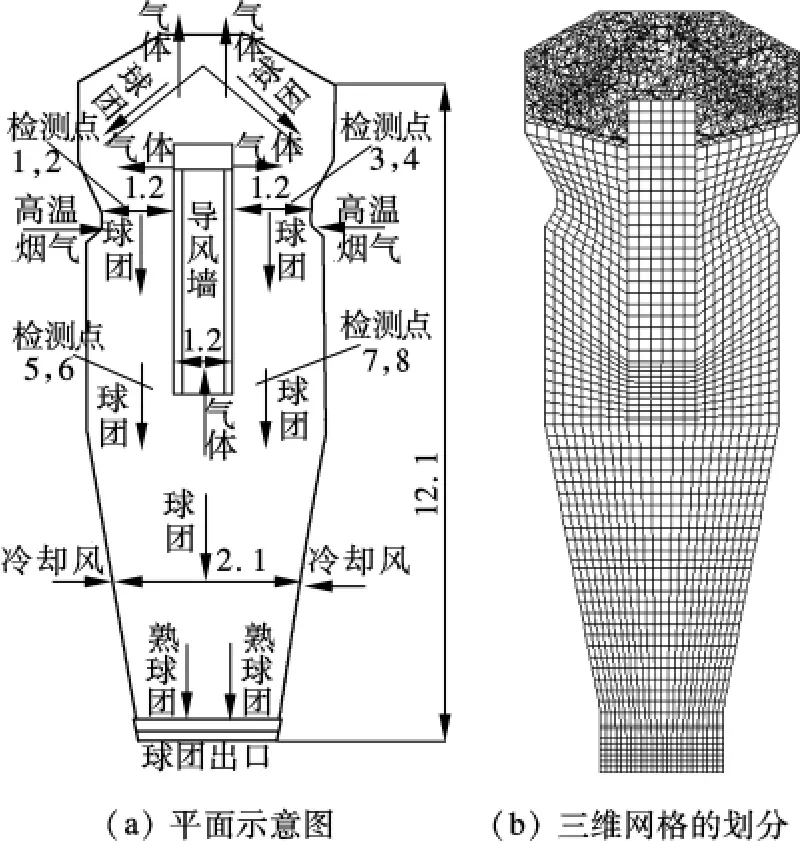

以南钢球团竖炉为模拟对象,对典型生产工况下的气固流动与焙烧反应耦合过程进行三维数值模拟.南钢球团竖炉主体的三维结构简图如图1所示.炉身长6.2 m,高约12.1 m,焙烧带宽约1.2 m,冷却带宽约2.1 m,导风墙宽约1.2 m.竖炉XY方向上的截面图如图2(a)所示.

图1 球团竖炉三维结构简图

图2 竖炉平面图(单位:m)

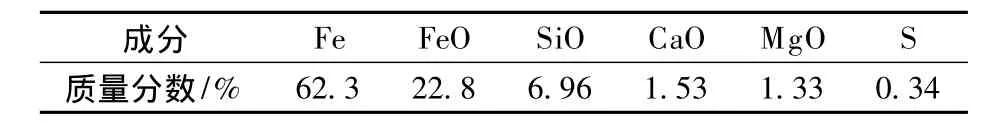

对南钢球团竖炉的物理模型进行三维网格划分,采用结构化网格与非结构化网格相结合的划分方式(见图2(b)),固相最大体积分数为45%,颗粒直径为13 mm,初始时炉内床料填至预热带,固相体积分数为42%.球团原料具体的物料特性、高温烟气成分及所模拟工况的操作参数分别见表1~表3.

表1 球团的物料特性

表2 高温烟气的成分

表3 模拟工况的操作参数

在建立的球团竖炉物理模型中,气固两相的入口边界均采用速度入口[3];出口边界均为压力出口,其中气相出口压力为-100 Pa,固相出口压力为常压;壁面采用无速度滑移、无质量渗透的边界条件,壁面热流量假设为0.本文采用的数值方法为三维单精度-有限体积法,压力与速度间的耦合采用Simple耦合方法,控制方程离散采用一阶迎风格式.时间步长为0.5 ms,计算时间为240 s,此时竖炉内温度分布和组分浓度几乎不再变化,模拟达到稳定状态.对网格独立性进行了分析,分别比较了网格总数为 1.411 46 ×105,3.098 53 ×105,6.736 52×105时温度和组分浓度的模拟结果,发现计算结果非常接近,模拟结果相差不超过5%.因此,在本文研究中,采用网格数为1.411 46×105的网格划分方式.

2 计算结果与讨论

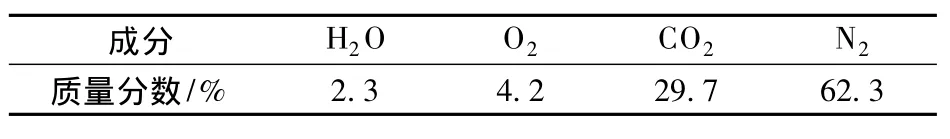

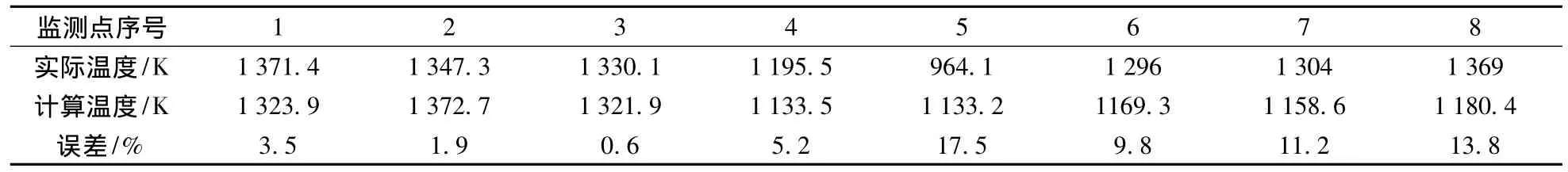

为验证模型的正确性,将模拟结果与实际生产监测值进行比较,模拟结果如图3所示.取模拟工况下监测点的计算温度值与实际监测到的温度值进行比对.监测点位置如图2(a)所示.实际生产运行中采集到的监测点的温度值具有波动性,故取一段时间内采集到的监测点温度的平均值作为实际监测值,与计算温度值进行对比.由表4可知,计算温度值与实际监测值吻合良好,最大误差为17.50%,最小误差为0.62%,平均误差为7.94%.误差均在数值模拟允许的范围内;个别较大误差点是由于现场监测采集设备的误差所致,并不影响模拟结果整体的准确性.模拟工况下竖炉出口处Fe2O3的平均质量分数(81.07%)与实际检测值(86.79%)的误差为6.6%,也在合理范围内.图3(d)和(e)呈现了竖炉主体的气固流动规律及其流动速度.由图可知,气体流速为2~15 m/s,固体流速为0.001~0.003 m/s,亦与实际情况相符.由此可知,本文建立的模型以及一些重要参数的选择是合理的.

图3 球团竖炉典型工况模拟结果图

表4 计算数据与实际监测数据的比较

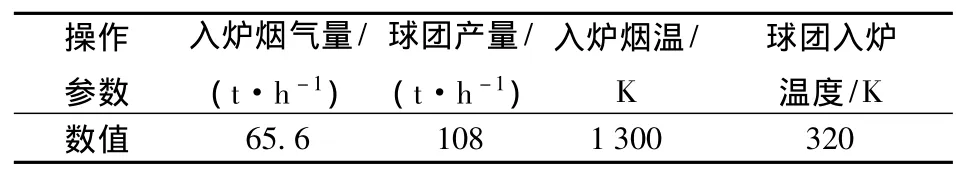

2.1 操作参数对竖炉炉温的影响

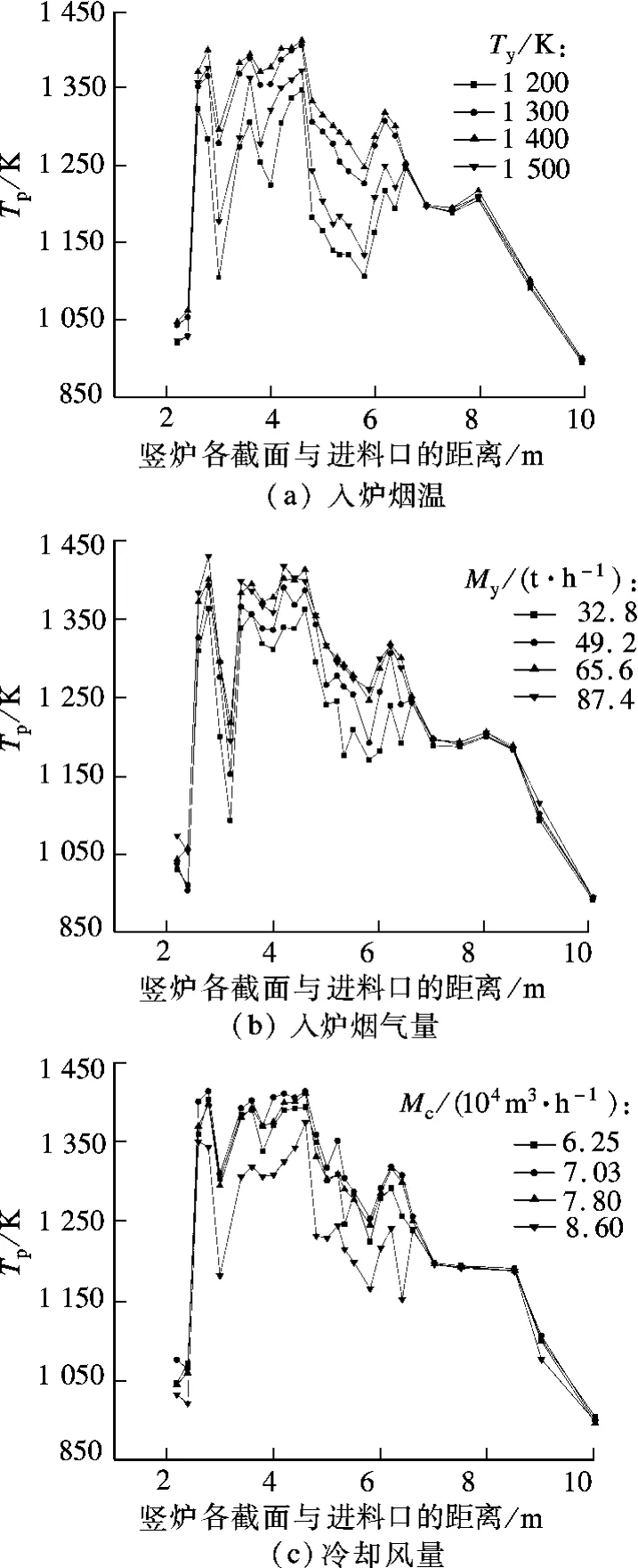

分别改变入炉烟温Ty、入炉烟气量My和冷却风量Mc等操作参数,对比不同操作参数下竖炉炉温的模拟结果,探究其对竖炉炉温的影响规律.为比较不同操作参数下炉温的差别,沿竖炉高度方向由上往下每隔200 mm取其水平平面为一截面.球团竖炉高度方向的标尺如图2(a)所示,球团的进料口为基准点0.通过对比不同操作参数、不同高度下竖炉截面平均温度Tp,考察不同操作参数对竖炉炉温的影响,结果如图4所示.

当入炉烟气量和冷却风量一定时,不同烟气温度对竖炉炉温的影响结果如图4(a)所示.由图可知,当入炉烟温由1 200 K增至1 400 K时,竖炉炉温逐渐升高;当入炉烟温继续上升至1 500 K时,竖炉炉温下降.其原因在于,随着入炉烟温的升高,带入竖炉的热量增加,烟气对球团的加热作用增大,炉内温度升高,球团的氧化速度随之增快,焙烧反应放热量增多,从而使炉内温度得到进一步提高.但当温度超过最大需求温度值后,过高的温度会使球团发生熔融粘结,阻碍了其内部未氧化的Fe3O4与氧气的接触,焙烧氧化反应停止进行,氧化反应的不完全使得球团焙烧反应对球团的加热作用大大降低.焙烧反应完全时所提供的加热量为竖炉焙烧所需热量的40%左右.因此,当入炉烟温超过最大需求值后,继续升高烟温,炉内温度反而降低.此外,随截面与进料口距离的增大,温度呈先升高后降低的趋势,这与实际生产中监测的温度变化规律是一致的[14].

图4 不同操作参数对竖炉炉温的影响

当入炉烟温和冷却风量一定时,不同的入炉烟气量对竖炉炉温的影响结果如图4(b)所示.由图可知,当入炉烟气量小于等于65.6 t/h时,竖炉炉温随烟气量的增大而升高;当入炉烟气量大于65.6 t/h时,继续增加入炉烟气量,竖炉炉温变化不大.这是因为竖炉内的焙烧反应为放热反应,其放热量约占竖炉所需热量的40%,炉内球团的温度是入炉烟气以及球团焙烧反应放热对其加热作用的叠加.当入炉烟气量不足时,炉内焙烧反应不完全,球团氧化反应放出的热量与入炉烟气量带入的热量均无法达到最大值,炉内温度也就无法达到最大值.随着烟气量的增加,焙烧反应量增加,反应放热量和入炉烟气所带入的热量同时增加,从而使得竖炉炉温升高.当入炉烟气量达到最大需求值时,反应放热量、竖炉炉温也相应达到最大值.其后,继续增加入炉烟气量,过量高温烟气使得球团加热过快,导致其来不及完全氧化便发生熔融粘结[15],反应放热量相应减少,此时入炉烟气对炉内温度起主要加热作用,且入炉烟温是恒定不变的,因此竖炉炉温变化不大.

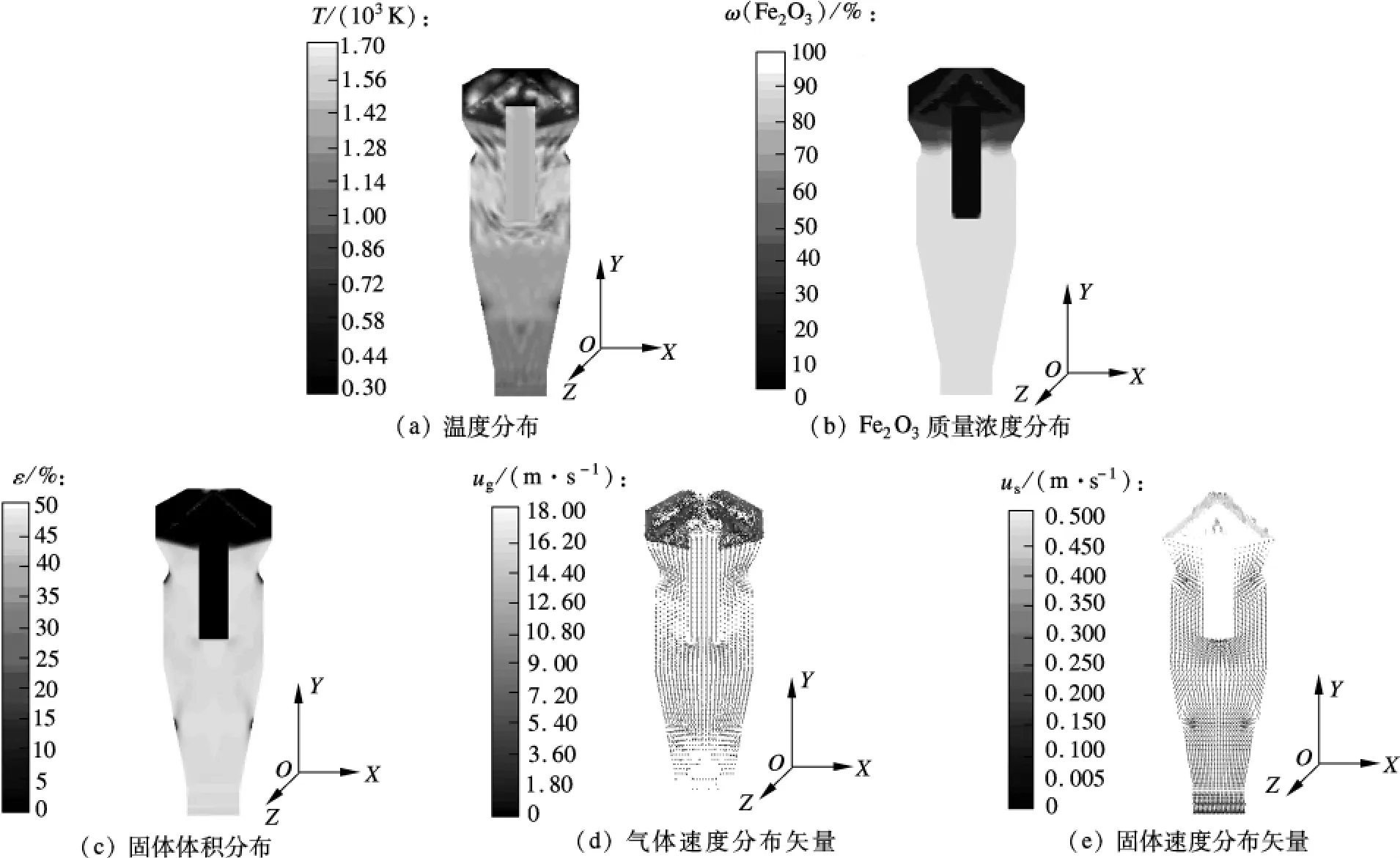

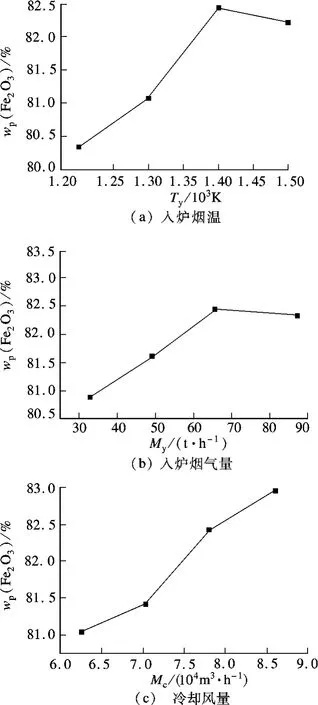

2.2 操作参数对Fe2O3产率的影响

球团竖炉内主要的化学反应为磁铁矿的氧化.生球团进入竖炉,经预热、焙烧、冷却后排出竖炉,整个焙烧过程在组分上的变化即为 Fe3O4到Fe2O3的转变.球团焙烧过程中,Fe2O3的产率影响着球团品质的好坏.本文通过改变入炉炉温、入炉烟气量和冷却风量,对不同工况下竖炉出口处Fe2O3的质量分数进行对比,得到操作参数对Fe2O3产率的影响规律(见图5).图中,Fe2O3产率以竖炉出口截面处的平均质量分数wp(Fe2O3)衡量.不同入炉烟温对球团竖炉中Fe2O3产率的影响结果如图5(a)所示.由图可知,wp(Fe2O3)随烟温的升高而增加,但当入炉烟温超过1 400 K后,wp(Fe2O3)随烟温的升高反而减少.焙烧反应的化学反应速率与炉温相关,一般而言,随着温度的升高,化学反应速率加快,球团的氧化程度增加,从而使Fe2O3的产率增加.由图4(a)可知,当入炉烟温从1 200 K升高到1 400 K时,竖炉炉温随之升高,故Fe2O3的产率也随之增加;当入炉烟温由1 400 K升高到1 500 K时,竖炉炉温随之下降,使得焙烧反应速率降低,而另一方面,入炉烟温达到1 500 K时,已超过了最大需求温度值,过高的温度会造成球团之间的熔融粘结,阻碍球团内部未氧化的Fe3O4与氧气接触,使得焙烧氧化反应停止进行,Fe2O3的产率因此下降.

图5 不同操作参数对Fe2O3产率的影响

入炉烟气量与Fe2O3产率的关系如图5(b)所示.由图可知,随着入炉烟气量的增加,竖炉出口处的wp(Fe2O3)先增加后减少.由图4(b)可知,当烟气量小于等于65.6 t/h时,入炉烟气量的增加可使竖炉炉温升高,进而导致化学反应速率增加,球团氧化程度增大,故Fe2O3的产率增加;当烟气量超过最大需求值时,继续增加烟气量,炉温变化不大,但是过量高温烟气的加热作用会使球团加热过快,导致球团来不及完全氧化就发生熔融粘结[15],故Fe2O3的产率降低.

冷却风量对Fe2O3产率的影响如图5(c)所示.由图可知,Fe2O3的产率随着冷却风量的增加而升高.当冷却风量小于等于最大需求值7.8×104m3/h时,竖炉炉温随着冷却风量的增加而升高.焙烧带的氧浓度也随之增大,从而促使焙烧反应速率加快,故Fe2O3的产率增大.当冷却风量大于最大需求值时,继续增加冷却风量,炉温降低,但由于焙烧带的氧浓度增加,其影响超过炉温降低所带来的影响,因而,Fe2O3产率依然有所增加.

3 结论

1)对典型生产工况下的气固流动与焙烧过程耦合进行了三维数值模拟.模拟结果与实际生产监测结果吻合较好.

2)当入炉烟温低于1 400 K时,竖炉炉温和Fe2O3产率均随入炉烟温的升高而增大;当入炉烟温超过1 400 K时,竖炉炉温和Fe2O3产率则均随入炉烟温的升高而减小.

3)当入炉烟气量小于65.6 t/h时,竖炉炉温和Fe2O3产率均随入炉烟气量的增加而增加;当入炉烟气量超过65.6 t/h时,继续增加烟气量,竖炉炉温变化不大,Fe2O3产率减少.

4)当冷却风量小于7.8×104m3/h时,竖炉炉温和Fe2O3产率均随冷却风量的增加而增加;当冷却风量超过7.8×104m3/h时,炉温随冷却风量的增加而降低,Fe2O3产率随冷却风量的增加而增加.

[1]董辉,蔡九菊,王国胜.球团竖炉内气体流动规律的实验研究[J].东北大学学报:自然科学版,2004,25(5):435-437.

Dong Hui,Cai Jiuju,Wang Guosheng.Experimental study oil gas flow distribution laws in pelletizing shaft furnace[J].Journal of Northeastern University:Natural Science Edition,2004,25(5):435-437.(in Chinese)

[2]傅巍.移动床内颗粒物料流动的数值模拟与实验研究[D].沈阳:东北大学材料冶金学院,2006.

[3]董辉,蔡九菊,王国胜,等.球团竖炉内气体流动的数值模拟[J].东北大学学报:自然科学版,2006,27(5):509-512.

Dong Hui,Cai Jiuju,Wang Guosheng,et al.Numerical simulation of gas flow distribution in pelletizing shaft furnace[J].Journal of Northeastern University:Natural Science Edition,2006,27(5):509-512.(in Chinese)

[4]王小芳,金保升,钟文琪.煤气化过程三维数值模拟[J].东南大学学报:自然科学版,2008,38(3):454-460.

Wang Xiaofang,Jin Baosheng,Zhong Wenqi.3D numerical simulation on coal gasification in fluidized bed based on Eulerian multiphase fluid model[J].Journal of Southeast University:Natural Science Edition,2008,38(3):454-460.(in Chinese)

[5] Watanabe H,Otaka M.Numerical simulation of coal gasification in entrained flow coal gasifier[J].Fuel,2006,85(12/13):1935-1943.

[6] Martin Grabner,Sirko Ogriseck,Bernd Meyer.Numerical simulation of coal gasification at circulating fluidised bed conditions[J].Fuel Processing Technology,2007,88(10):948-958.

[7] William Vicente,Salvador Ochoa,Javier Aguill,et al.An Eulerian model for the simulation of an entrained flow coal gasifier[J].Applied Thermal Engineering,2003,23(15):1993-2008.

[8] Zhong Wenqi,Zhang Mingyao,Jin Baosheng,et al.Three-dimensional numerical simulation of gas/solid flow in spout-fluid beds with kinetic theory of granular flow[J].Chinese Journal of Chemical Engineering,2006,14(5):611-617.

[9] Forsmo S P E,Forsmo S E,Samskog P O,et al.Mechanisms in oxidation and sintering of magnetite iron ore green pellets[J].Powder Technology,2008,183(2):247-259.

[10]傅菊英,李云涛,姜昌伟,等.磁铁矿球团氧化动力学[J].中南大学学报:自然科学版,2004,35(6):950-954.

Fu Juying,Li Yuntao,Jiang Changwei,et al.Oxidation kinetics of magnetite concentrate pellets[J].Journal of Central South University:Natural Science Edition,2004,35(6):950-954.(in Chinese)

[11]庄剑鸣.用化学分析法对球团氧化动力学的研究[J].烧结球团,1993,18(3):7-11.

Zhuang Jianming.Research on pellet oxidation kinetics through chemical analyzing[J].Sintering and Pelletizing,1993,18(3):7-11.(in Chinese)

[12]Forsmo S P E,Hagglund A.Influence of the olivine additive fineness on the oxidation of magnetite pellets[J].Int J Miner Process,2003,70(1/2/3/4):109-122.

[13] Alberto Abad,Juan Adánez,Francisco García-Labiano,et al.Modeling of the chemical-looping combustion of methane using a Cu-based oxygen-carrier[J].Combustion and Flame,2010,57(3):602-615.

[14]王国胜,董辉,蔡九菊.球团竖炉热工过程解析与模拟[J].钢铁,2004,39(4):60-63.

Wang Guosheng,Dong Hui,Cai Jiuju.Analysis and simulation of thermo process in pelletizing shaft furnace[J].Iron and Steel,2004,39(4):60-63.(in Chinese)

[15]张一敏.球团理论与工艺[M].北京:冶金工业出版社,2008:116-124.

Three-dimensional numerical simulation of gas-solid flow and roasting process coupling in pelletizing shaft furnace

Jiang Lu1,2Huang Shan1,2Wang Tiancai3Liu Fei3Zhong Wenqi1,2Jin Baosheng1,2Zhang Zhi3Feng Shangjin3

(1Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,Southeast University,Nanjing 210096,China)

(2School of Energy and Environment,Southeast University,Nanjing 210096,China)

(3Nanjing Steel Industrial Development Co.,Ltd.,Nanjing 210035,China)

Based on the Eulerian multiphase flow model,the three-dimensional numerical model of gas-solid flow and roasting process coupling in pelletizing shaft furnace is established.The gas phases is modeled with thek-eturbulent model;the particle is modeled with the kinetic theory of the granular flow model;the chemical reaction is modeled with the oxidation kinetics model.The roasting processes for different operating conditions are simulated to discuss the effects of the operating parameters on the temperature of the furnace and the yield of Fe2O3.The results show that there are maximum requirement values for the flue gas temperature entering the shaft furnace,the amount of flue gas entering the shaft furnace and the amount of cold air entering the shaft furnace,and the values are 1 400 K,65.6 t/h,7.8 ×104m3/h,respectively.Before reaching the maximum values,the temperature of the furnace and the yield of Fe2O3increases with the increase of the flue gas temperature,the amount of flue gas and the amount of cold air.In excess of the maximum values,the temperature of the furnace decreases with the increase of the flue gas temperature and the amount of cold air,and has little changes with the increase of the amount of flue gas.The yield of Fe2O3decreases with the increase of the flue gas temperature and the amount of flue gas,and increases with the increase of the amount of cold air.

gas-solid flow;pelletizing shaft furnace;roasting process;Eulerian model;numerical simulation

TK051.1

A

1001-0505(2012)02-0301-07

10.3969/j.issn.1001 -0505.2012.02.021

2011-08-03.

蒋鹭(1987—),女,硕士生;钟文琪(联系人),男,博士,教授,博士生导师,wqzhong@seu.edu.cn.

蒋鹭,黄山,王天才,等.球团竖炉气固流动与焙烧过程耦合的三维数值模拟[J].东南大学学报:自然科学版,2012,42(2):301-307.[doi:10.3969/j.issn.1001 -0505.2012.02.021]