蓖麻籽脂质提取与甲酯化衍生优化及其脂肪酸组成分析

2012-09-17楼乔明杨文鸽徐大伦吴东晓郑贤孟

楼乔明 杨文鸽 徐大伦 金 淼 吴东晓 郑贤孟

(宁波大学海洋学院,宁波 315211)

蓖麻(Ricinus communis L.)俗称大麻子、老麻子、草麻等,是大戟科一年生或多年生草本植物,是世界上十大油料作物之一,属特殊工业油料作物[1]。目前,我国蓖麻籽产量居世界第二,仅次于印度。在世界能源日益匮乏的今天,蓖麻作为能源作物具有重要的经济、环境和社会意义,被称为可再生的石油资源[2]。

蓖麻籽油是自然界中具有独特性能的植物油,是蓖麻油酸唯一的工业来源,其除含有一般植物油脂肪酸分子中的烯键和酯基外,还含有一个羟基,赋予其独特的性质和用途[3-4]。目前,蓖麻籽脂肪酸的研究多集中于脂肪酸分析,以及产地和品系间的脂肪酸比较;但有关蓖麻籽脂肪酸前处理过程的研究较少[5-6]。在脂肪酸的分析过程中,脂质提取和甲酯化衍生是其中最为关键的两大步骤,直接影响脂肪酸的定性定量分析。因此本研究对蓖麻籽的脂质提取和甲酯化衍生方法进行优化,并通过气相色谱质谱方法定性定量分析蓖麻籽的脂肪酸组成,旨为蓖麻籽脂质前处理和脂肪酸分析提供一定的理论基础。

1 材料与方法

1.1 试验材料

蓖麻籽:青岛市绿岛大药房。

1.2 仪器和设备

6890N型气相色谱仪、5973型质谱仪:美国Agilent公司;Laborota 4000 efficient旋转蒸发器:德国海道尔夫公司;AB135-S型精密电子分析天平:瑞士梅特勒-托利多公司;Milli-Q Synthesis超纯水系统:美国Millipore公司。

1.3 试剂

37种脂肪酸甲酯混标和蓖麻油酸甲酯标准品:美国Sigma公司;甲醇、氯仿、二氯甲烷、正己烷:均为分析纯,天津市科密欧化学试剂公司。

1.4 试验方法

1.4.1 脂质提取

Folch 提取法[7];Bligh - Dyer提取法[8];二氯甲烷 - 甲醇(2∶1)提取法[9];正己烷 - 异丙醇(3∶2)提取法[10];甲基叔丁基醚提取法[11];索氏抽提法[12]。

1.4.2 甲酯化衍生

BF3-甲醇衍生法[13]:取 10 mg脂质样品,加入1 mL乙醚-正己烷混合液(2∶1),振荡使样品完全溶解,加入1 mL 1 mol/L KOH-甲醇溶液,充分振荡后于60℃水浴加热30 min,冷却后加入5 mL 14%的BF3-甲醇溶液,再次于60℃水浴加热30 min,冷却后,加入1 mL饱和氯化钠溶液,用正己烷多次萃取脂肪酸甲酯并定容至5 mL,供GC/MS分析。

HCl- 甲醇衍生法[14]:取 10 mg 脂质样品,加入1 mL 2 mol/L HCl-甲醇溶液,充分振荡溶解后于60℃水浴甲酯化15 min,冷却后,加入1 mL饱和氯化钠溶液,用正己烷多次萃取脂肪酸甲酯并定容至5 mL,供GC/MS分析。

H2SO4-甲醇衍生法[15]:取 10 mg脂质样品,加入1 mL 5%浓硫酸-甲醇溶液,充分振荡溶解后于70℃水浴甲酯化60 min,冷却后,加入1 mL饱和氯化钠溶液,用正己烷多次萃取脂肪酸甲酯并定容至5 mL,供GC/MS分析。

KOH-甲醇衍生法:取10 mg脂质样品,加入1 mL 1 mol/L KOH-甲醇溶液,充分振荡溶解后于60℃水浴甲酯化30 min,冷却后,加入1 mL饱和氯化钠溶液,用正己烷多次萃取脂肪酸甲酯并定容至5 mL,供GC/MS分析。

酸碱结合衍生法:取10 mg脂质样品,加入1 mL 1 mol/L KOH-甲醇溶液,充分振荡溶解后于60℃水浴甲酯化15 min,冷却后;加入1 mL 2 mol/L HCl-甲醇溶液再次于60℃水浴甲酯化15 min,冷却后,加入1 mL饱和氯化钠溶液,用正己烷多次萃取脂肪酸甲酯并定容至5 mL,供GC/MS分析。

室温快速衍生法[16]:取10 mg脂质样品,加入1 mL石油醚(30~60℃)与苯混合液(1∶1),振荡使样品完全溶解,加入1 mL 1 mol/L的KOH-甲醇溶液,混匀后在室温下振荡2~5 min,加入1 mL饱和氧化钠溶液,用正己烷多次萃取脂肪酸甲酯并定容至5 mL,供GC/MS分析。

1.4.3 色谱条件

HP-INNOWax石英毛细管柱(30 m×0.32 mm×0.25 μm),高纯氦气为载气,采用恒压模式,压力 54 kPa,分流比10∶1。进样口温度230℃,检测器温度250℃,柱温以3℃/min由140℃升到230℃,并在230℃下保持10 min,整个分析过程为40 min。

1.4.4 质谱条件

GC/MS接口温度280℃,EI离子源,电离能量70 eV,离子源温度230℃,扫描周期2.84次/s,质量扫描范围m/z 50~500 u。

1.5 统计分析

利用SPSS18.0软件对数据进行统计分析,数据以平均值±标准差表示,采用单因子方差分析法(ANOVA,Tukey检验)进行显著性检验,并采用Duncan's法进行单因子多重比较分析,P<0.05为差异显著。

2 结果与分析

2.1 蓖麻籽脂质提取

通过7种方法对蓖麻籽的脂质进行提取,脂质提取结果列于表1。从表1可知不同方法的蓖麻籽脂质提取率介于43.64% ~58.73%,且不同方法的脂质提取率具有显著差异。Folch法作为脂质提取的经典方法,其蓖麻籽的脂质提取率最高(58.73%);二氯甲烷-甲醇法次之(58.25%);而正己烷-异丙醇法和正己烷索氏抽提法的脂质提取率较低,分别为48.57%和43.64%,远低于Folch法和二氯甲烷-甲醇法,具有显著差异(P<0.05);而同为索氏抽提法,乙醚作为抽提溶剂,其脂质提取率显著高于正己烷(P<0.05)。综合比较7种提取方法发现有机溶剂对脂质的溶解性是影响蓖麻籽脂质提取率的重要因素;氯仿、二氯甲烷对蓖麻籽脂质的溶解性较强,致使Folch法、Bligh-Dyer法和二氯甲烷-甲醇法对蓖麻籽脂质有着较好的提取效果;而正己烷对蓖麻籽脂质的溶解性较差,致使正己烷-异丙醇法和正己烷索氏抽提法的脂质提取效果较弱[17-18]。二氯甲烷对蓖麻籽脂质具有良好的溶解性,脂质提取完全,提取效果与Folch法无显著差异(P>0.05),可作为氯仿的有效替代溶剂,且其毒性远低于氯仿,能有效降低试剂的人体危害和环境污染,因此二氯甲烷-甲醇法是提取蓖麻籽脂质的理想方法。

表1 不同方法的蓖麻籽脂质提取率(n=3)

2.2 蓖麻籽脂质甲酯化衍生

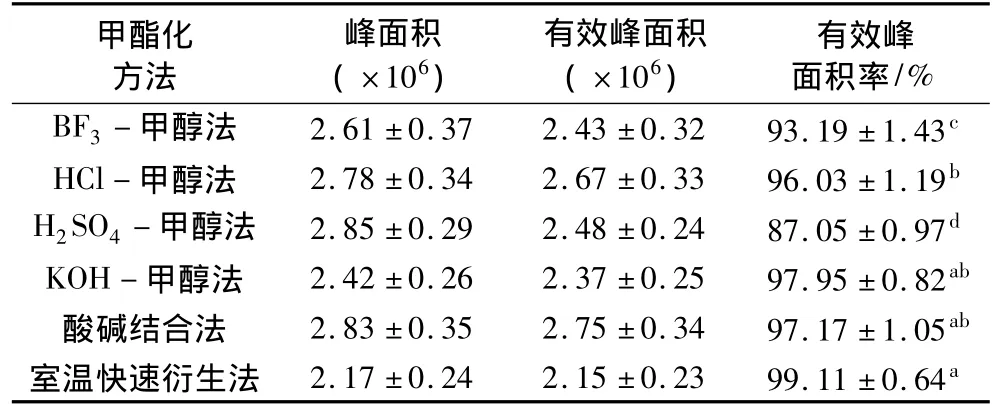

蓖麻籽脂质经二氯甲烷-甲醇法提取,采用不同甲酯化方法衍生,萃取定容后通过气相色谱质谱法进行峰面积和有效峰面积率分析,结果列于表2。从表2可知在6种甲酯化衍生方法中,H2SO4-甲醇法获得的峰面积最大(2.85×106),酸碱结合法(2.83×106)和 HCl-甲醇法(2.78 ×106)次之,室温快速衍生法所获峰面积最小(2.17×106),表明H2SO4-甲醇法甲酯化衍生较为充分完全;而室温快速衍生法虽具有衍生时间短和反应条件温和等优点,但其甲酯化衍生程度较低[19-21]。

根据李凤娟等[5-6]研究,结合气相色谱质谱分析共从蓖麻籽中鉴定出7种脂肪酸,并对这7种脂肪酸的有效峰面积和有效峰面积率进行统计分析,发现6种甲酯化衍生方法的有效峰面积率介于87.05% ~99.11%,且不同衍生方法存在显著差异(P <0.05)[5-6]。室温快速衍生法的有效峰面积率最高(99.11%),KOH - 甲醇法(97.95%)和酸碱结合法(97.17%)次之,而H2SO4-甲醇法的有效峰面积最低,仅为87.05%。不同甲酯化衍生方法的有效峰面积率差异主要与衍生过程中脂肪酸不饱和双键迁移、反式异构化以及蓖麻油酸羟基脱水等副反应有关,酸碱条件以及长时间加热过程易使异构化等副反应发生,致使有效峰面积率降低[13,20-21]。

通过对6种甲酯化衍生方法比较可知:H2SO4-甲醇法对蓖麻籽脂质衍生较为完全,但易使蓖麻籽脂肪酸发生异构化等副反应,降低目标脂肪酸的有效峰面积率;室温快速衍生法甲酯化条件温和、反应时间短、副反应少以及目标脂肪酸的有效峰面积率高,但其甲酯化衍生程度较低。综合比较发现酸碱结合衍生法对蓖麻籽脂质具有较好的甲酯化衍生效果以及较高的有效峰面积率,是一种理想的蓖麻籽脂质甲酯化衍生方法。

表2 不同衍生方法的蓖麻籽脂肪酸峰面积(n=3)

2.3 蓖麻籽脂肪酸组成分析

蓖麻籽脂肪酸通过标准品对照和数据库检索进行定性分析,并按峰面积归一法进行定量,其总离子流色谱图和分析鉴定结果分别见图1和表3。从蓖麻籽脂质中共鉴定出7种脂肪酸,主要为蓖麻油酸(12-OH C18∶1n-9)、亚油酸(C18∶2n-6)、油酸(C18∶1n -9),少量棕榈酸(C16∶0)、硬脂酸(C18∶0)以及极少量亚麻酸(C18∶3n-3)和二十碳烯酸(C20∶1n -9)。

6种衍生方法所测的蓖麻油酸质量分数变化范围为76.43% ~86.50%,其中室温快速衍生法所测的蓖麻油酸质量分数最高,高达86.50%;HCl-甲醇衍生法(85.00%)和酸碱结合衍生法(84.88%)次之;H2SO4-甲醇法所测最低,仅为76.43%,具有显著差异(P<0.05);亚油酸和油酸质量分数变化范围分别为4.88% ~6.27%和2.70% ~4.18%。不同甲酯化衍生方法所测蓖麻籽脂肪酸含量的差异主要与衍生过程中不饱和脂肪酸的双键迁移、反式异构化以及羟基脱水形成共轭双键等副反应有着重要关系[20-22];在 H2SO4、BF3以及长时间加热过程易使脂肪酸发生异构化等副反应,致使蓖麻籽中的不饱和脂肪酸和蓖麻油酸的含量显著降低,造成分析损失。室温快速衍生法反应温度低、时间短,致使甲酯化过程副反应少,所测蓖麻籽不饱和脂肪酸和蓖麻油酸相对含量高;但其衍生不完全,甲酯化程度较低。综合比较分析酸碱结合衍生法甲酯化完全、副反应少,能很好地反映蓖麻籽脂肪酸的真实组成,可作为一种理想的蓖麻籽脂质甲酯化衍生方法。

图1 蓖麻籽脂肪酸甲酯的GC/MS总离子流色谱图

表3 不同甲酯化衍生方法的蓖麻籽脂肪酸组成(n=3)

3 结论

3.1 采用不同方法对蓖麻籽脂质进行提取,结果表明有机溶剂的溶解性对蓖麻籽脂质的提取效果有着显著影响。二氯甲烷对蓖麻籽脂质具有较高的提取率,且其毒性远低于氯仿,是蓖麻籽脂质提取的理想溶剂。

3.2 不同甲酯化方法对蓖麻籽脂质的衍生效果有显著差异。综合比较6种甲酯化衍生方法表明酸碱结合甲酯化衍生方法具有甲酯化完全、副反应少等优点,是蓖麻籽脂质甲酯化衍生的一种有效方法。

3.3 蓖麻籽脂肪酸以蓖麻酸(76.43%~86.50%)、亚油酸(4.88%~6.27%)和油酸(2.70%~4.18%)为主,并含有少量的棕榈酸(1.00%~1.37%)、硬脂酸(0.90% ~1.27%)。不同甲酯化衍生方法对蓖麻籽脂肪酸组成分析有较大影响,同时综合分析6种甲酯化衍生方法发现酸碱结合法能更好地反映蓖麻籽脂肪酸的真实组成。

[1]孙福来.特用工业油源作物蓖麻[J].中国种业,2005(3):21-22

[2]田清震,郑洪源,郭志强.单雌蓖麻的研究与应用[J].中国油料作物学报,2001(9):69-71

[3]汪多仁.蓖麻籽与蓖麻油应用进展[J].粮食与油脂,2000(2):12-14

[4]Ogunniyi D S.Castor oil:A vital industrial raw material[J].Bioresource Technology,2006,97:1086-1091

[5]李凤娟,王昌禄,王玉荣,等.9个杂交蓖麻品种蓖麻籽中不同脂肪酸含量分析[J].中国油脂,2008,33(1):62-64

[6]李凤娟,王昌禄,王玉荣,等.蓖麻油快速甲酯化方法及其脂肪酸含量分析[J].中国粮油学报,2009,24(6):52-55

[7]Folch J,Lees M,Sloane-Stanley G H.A simple method for the isolation and purification of total lipids from animal tissues[J].Journal of Biological Chemistry,1957,226(1):497-509

[8]Bligh E G,Dyer W J.A rapid method of total lipid extraction and purification[J].Canadian Journal of Biochemistry and Physiology,1959,37(8):911 -917

[9]韩菊,段文仲.二氯甲烷代替氯仿提取脂肪的可行性研究[J].分析化学,1998,26(9):1164

[10]韩菊,魏福祥,云自厚.采用低毒溶剂提取脂质[J].分析化学,2002,30(4):450-453

[11]Matyash V,Liebisch G,Kurzchalia T V,et al.Lipid extraction by methyl-tert-butyl ether for high-throughput lipidomics[J].Journal of Lipid Research,2008,49(5):1137-1146

[12]冯慧,洪家敏.索氏抽提法测定大豆粉中脂肪含量方法改进研究[J].中国食物与营养,2009(8):50-51

[13]彭密军,彭胜,伍钢,等.杜仲籽油中α-亚麻酸的甲酯化方法优化[J].中国油脂,2009,34(1):76-79

[14]楼乔明,徐杰,王玉明,等.气相色谱/质谱法分析孔石莼中的脂肪酸[J].色谱,2010,28(7):668-672

[15]唐芳,李小元,吴卫国,等.山茶油脂肪酸甲酯化条件研究[J].粮食与油脂,2010(8):36-39

[16]佘珠花.气相色谱法中油脂脂肪酸衍生化方法及其选择[J].粮食加工,2004(6):64-66

[17]韩菊,罗敏,高文惠.食品中脂质提取方法研究进展[J].河北工业科技,2000,17(1):38-41

[18]陆丽丽,陈舜胜.鲫鱼卵中脂质提取方法的比较[J].上海水产大学学报,2008,17(1):104-108

[19]韩菊,魏福祥,云自厚.采用低毒溶剂提取脂质[J].分析化学,2002,30(4):450-453

[20]寇秀颖,于国萍.脂肪和脂肪酸甲酯化方法的研究[J].食品研究与开发,2005,26(2):46-47

[21]徐爱仁,胡晓炜,马卫成,等.羚羊角脂类成分的提取与甲酯化条件优化[J].医药导报,2011,30(4):433-436

[22]袁高峰,陈小娥,李铎.共轭亚麻酸甲酯化方法的比较和优化[J].中国粮油学报,2011,26(10):70-75.