以RF/SiO2复合气凝胶为前驱体制备介孔α-SiC

2012-09-15沈晓冬崔

孔 勇 沈晓冬崔 升 仲 亚

(南京工业大学材料学院工程学院,材料化学工程国家重点实验室,南京 210009)

以RF/SiO2复合气凝胶为前驱体制备介孔α-SiC

孔 勇 沈晓冬*崔 升 仲 亚

(南京工业大学材料学院工程学院,材料化学工程国家重点实验室,南京 210009)

以间苯二酚(R)和甲醛(F)为碳源,3-氨丙基三乙氧基硅烷为硅源,无水乙醇为溶剂,利用简捷的一步溶胶-凝胶法和超临界干燥工艺制备RF/SiO2复合气凝胶。RF/SiO2复合气凝胶经碳热还原、煅烧、酸洗等一系列工艺制备出介孔碳化硅(SiC),采用XRD、FTIR、NMR、SEM、TEM和氮气吸附-脱附等分析手段对制备的介孔SiC进行了表征。结果表明,介孔SiC材料为纯的α-SiC,平均晶粒大小为15 nm,BET比表面积为106 m2·g-1,孔径主要分布在21.7 nm和61 nm附近,SiC纳米颗粒大小和分布均匀。

介孔碳化硅;溶胶-凝胶;超临界干燥;碳热还原

碳化硅(SiC)是一种宽带隙(α-SiC为 3.05 eV,β-SiC为2.36 eV)半导体材料[1-2],具有许多优异性能,如良好的导热性和导电性、高温和化学稳定性、抗热振性、低热膨胀系数、高硬度等[3-6],因而在陶瓷复合材料[7]、耐磨材料、催化剂[8]和光电子材料[9,10]领域有很大的应用潜力。多孔SiC可以通过传统的Acheson工艺[11]、先驱体浸渍裂解法[12-13]和形状记忆合成[14]法等方法来制备,但是这些合成方法碳热还原温度较高,合成出的产物SiC颗粒较大、比表面积小(一般小于70 m2·g-1)。溶胶-凝胶法结合碳热还原工艺[1,3,15-16]是一种制备高比表面积SiC多孔材料或纳米颗粒的有效途径,这种方法通常先合成RF/SiO2复合气凝胶或干凝胶作为前驱体,前驱体经过碳热还原合成多孔SiC。RF/SiO2凝胶的制备工艺中一般使用正硅酸四乙酯 (TEOS)或正硅酸四甲酯(TMOS)作为硅源,间苯二酚(R)和甲醛(F)溶液为碳源。这类原料虽然廉价易获得,但是复合凝胶的制备工艺复杂,大多需要分别制备碳溶胶和SiO2溶胶后再将两种溶胶混合,而且在溶胶-凝胶过程中需要加入催化剂,这使得RF/SiO2复合凝胶的合成工艺更加复杂、不可控。3-氨丙基三乙氧基硅烷(APTES)在气凝胶材料制备中通常作为一种表面修饰剂使用[17-20],作为TEOS或TMOS的替代物制备RF/SiO2复合凝胶时,可以直接将硅源、碳源以及溶剂等原料混合进行溶胶-凝胶反应,大大简化了制备工艺,叶丽等[21]报道了一种以APTES为硅源制备RF/SiO2凝胶的方法,但是其RF/SiO2凝胶合成时间较长,耗时一周以上,而且只制备了C/SiO2复合气凝胶产物,没有进行碳热还原制备SiC产物的研究。

本工作以R和F为碳源,APTES为硅源,乙醇(C2H5OH)为溶剂,不加入其它反应物和催化剂,经过溶剂-凝胶、超临界干燥和热处理等一系列工艺过程制备出了介孔 α-SiC。并用 XRD、FTIR、NMR、SEM、TEM和氮气吸附-脱附等手段对制备的介孔SiC的组成、形貌和微观结构进行了表征。在该方法中,溶胶-凝胶过程采用简捷的一步溶胶-凝胶法,历时约为24 h,与文献报道的一周左右时间相比大大缩短,目前国内外尚未见通过此方法合成介孔α-SiC的报道。

1 实验部分

1.1 试剂及仪器

间苯二酚、甲醛溶液、3-氨丙基三乙氧基硅烷、无水乙醇等试剂均为市售分析纯,未经进一步提纯。

样品的分子结构用美国Nicolet公司Nexus 670傅里叶变换红外光谱仪(FTIR)和瑞士Bruker公司核磁共振谱仪(NMR)进行测试;物相分析用美国热电集团ARL公司的ARLX'TRA型X线衍射仪(XRD),Cu靶(λ=0.154 06 nm),扫描速率 5°·min-1;样品的形貌和微观结构用德国LEO-1530VP场发射扫描电子显微镜和日本电子公司JEM-2010型透射电子显微镜(TEM)进行表征;样品的比表面积和孔径分布根据氮气吸附-脱附测试结果分析,氮气吸附-脱附测试用美国Micromeritics公司2020型比表面积分析仪进行表征;超临界干燥采用美国Applied and Separation公司Helix 1.1型CO2超临界干燥装置;样品的热处理采用MTI-GSL1600X型管式炉,刚玉管内径72 mm。

1.2 介孔SiC的制备

室温下将间苯二酚、甲醛、3-氨丙基三乙氧基硅烷和无水乙醇按物质的量比 nR∶nF∶nAPTES∶nC2H5OH=1∶2∶1∶40混合均匀,将混合溶液置于60℃烘箱中反应40 min得到RF/SiO2复合凝胶。RF/SiO2复合凝胶在750℃水浴中老化24 h,其间用无水乙醇进行溶剂置换(每8 h更换一次无水乙醇)以除去凝胶中残留的水和反应物,溶剂置换后的凝胶经过CO2超临界干燥得到RF/SiO2复合气凝胶。

将RF/SiO2复合气凝胶置于管式炉中,在Ar气氛保护下(Ar流速为 150 mL·min-1),以 20 ℃·min-1的升温速率加热至8 000℃,保温3 h,然后将Ar流速降至70 mL·min-1,以40℃·min-1的升温速率加热至1 5000℃并保温3 h进行碳热还原反应,然后温度降至5 500℃,把保护气体Ar更换为空气,保温3 h以烧掉多余的碳,冷至室温后取出样品,用HF除去SiO2等杂质,再经过洗涤、过滤、干燥,最终得到纯的介孔SiC。

2 结果与讨论

2.1 物相及组分

图1是制备的介孔SiC的XRD图,图片底部同时给出了标准PDF卡片No.29-1131的衍射峰和相应晶面。可以看出,2θ为 34°,35.7°,38.2°,60°,65.6°,71.8°,73.3°和 75.5°处的衍射峰分别与标准PDF卡片 No.29-1131给出的 6H-SiC的(101),(102),(103),(110),(109),(116),(203)和(0012)晶面相对应。除此之外,介孔SiC的XRD图中并未检测到其它物相的衍射峰,这表明制备的样品为纯α-SiC。根据Scherrer公式估算出介孔SiC纳米颗粒的平均粒径约为15 nm。

文献报道的碳热还原工艺制备的多孔SiC均为β晶相[3-6,15-16,22-25],介孔α-SiC材料未见文献报道。而α-SiC具有更好的高温稳定性,介孔α-SiC是一种潜在的耐高温高效隔热材料。另外,相对于β-SiC,α-SiC具有更宽的带隙,在光电子学、高温电子学和高频大功率器件领域有着广泛应用,如6H-SiC制作的高频大功率器件能使固态电路的功率至少提高4个数量级,并大大提高这些器件的工作温度,用于抗辐射SiC器件可以大大增强军事电子系统的生命力[26-27]。

常压下生成β-SiC的温度一般在1 754℃以上[28],而β-SiC在2 100℃以上才转变为α-SiC,实验在较低的温度(1 500℃)下得到α-SiC是由于前驱体RF/SiO2复合气凝胶独特的网络结构所致。一方面,作为一种通过超临界干燥制备的气凝胶材料,前驱体的骨架颗粒分布均匀且较小 (一般为几个nm)[29],这种纳米效应使得使得SiO2与C之间的反应温度大大降低[1];另一方面,较小的纳米颗粒使得C和SiO2之间接触面积大大增加,而SiO2与C之间的碳热还原反应主要取决于两种反应物之间的接触面积[30]。同样,由于实验制备的介孔SiC的颗粒较小,其晶相转变能够在较低的温度下快速进行,在碳热还原过程中,β-SiC一旦形成就转变为α-SiC。

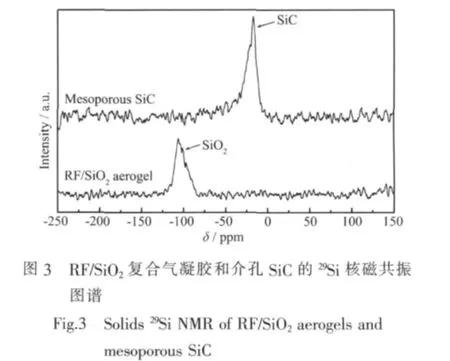

图2为制备的介孔SiC及其前驱体RF/SiO2复合气凝胶的FTIR图。其中1 630和3 430 cm-1处的2个吸收峰说明所测试样品中均存在被吸附的水分子[31],2 930、1 470和1 380 cm-1分别对应-CH2,-CH3和-CH2中 C-H的伸缩振动吸收峰,1 100和 690 cm-1分别为SiO2中Si-O-Si的伸缩振动吸收峰[31-32],926 cm-1为 Si-OH 的吸收峰[33],833 cm-1为 SiC中Si-C键的伸缩振动吸收峰[31,34]。制备的介孔SiC中除了水的2个吸收峰外,仅有833 cm-1处一个明显的吸收峰。图3为介孔SiC及其前驱体RF/SiO2复合气凝胶的29Si NMR图。RF/SiO2复合气凝胶中-100 ppm左右的共振峰分裂为3个峰,分别为Si(OSi)4(δ=-106.3 ppm)、Si(OSi)3(OH)(δ=-101.6 ppm) 和 Si(OSi)2(OH)2(δ=-97.2 ppm)的共振峰[18]。介孔 SiC 样品的NMR谱图中仅仅在δ=-17.3 ppm处存在1个SiC共振峰,没有SiO2的共振峰出现。FTIR和NMR的分析结果都表明实验制备了纯的SiC样品,没有残留的SiO2。

2.2 形貌和微观结构

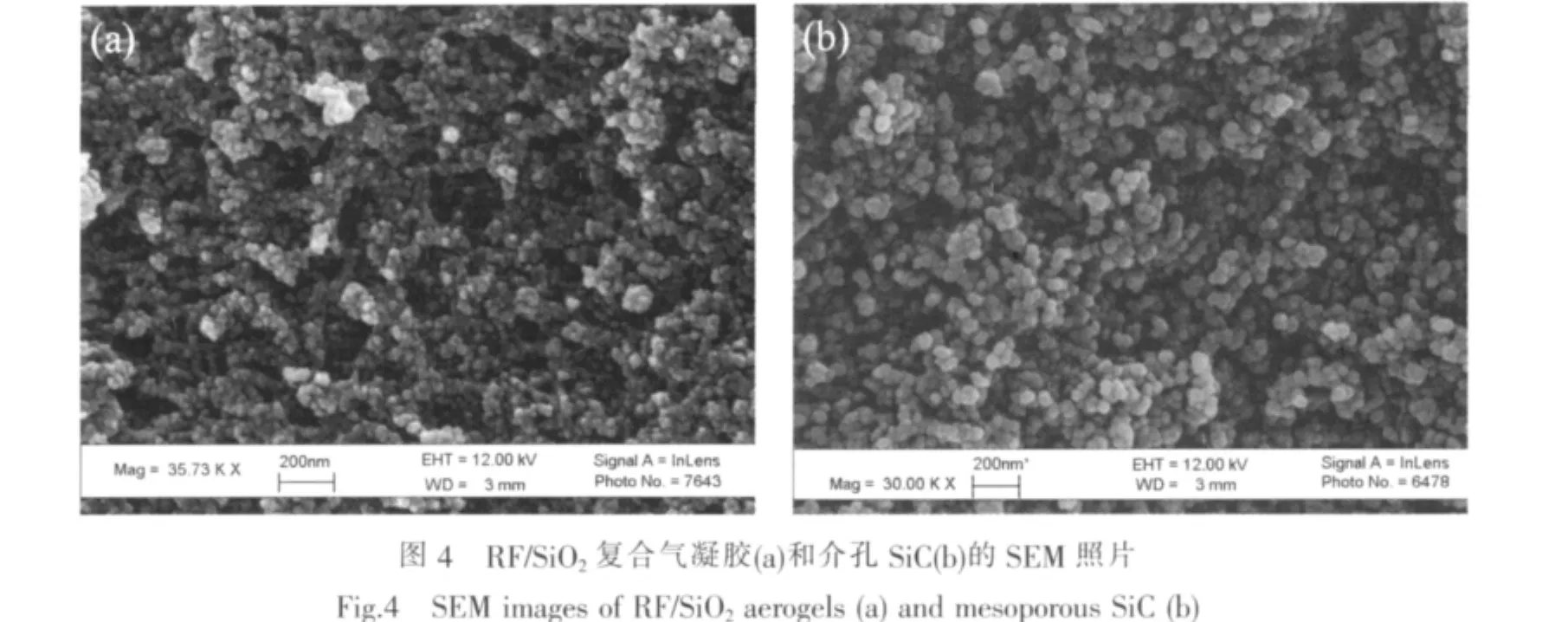

图4为前驱体和所制备的介孔SiC的SEM图像。可以看出,通过超临界干燥得到的前驱体的微观形貌与SiO2气凝胶材料典型的微观形貌类似[29,35],为无序纳米多孔结构,由几nm大小的颗粒组成的网络骨架完整且均匀,网络结构的孔隙率较高,这些特性将有利于碳热还原反应的进行,并使得到的SiC结构更加均匀[1]。由于表面张力的影响,常压干燥通常无法得到网络结构完善的气凝胶材料,因此采用超临界干燥制备前驱体材料具有明显的优势[36]。对于热处理后得到的介孔SiC材料,由于热处理过程中样品的收缩,孔隙率明显下降,SiC纳米颗粒则相对前驱体变大,但是呈球形的SiC纳米颗粒的大小和分布更加均匀。

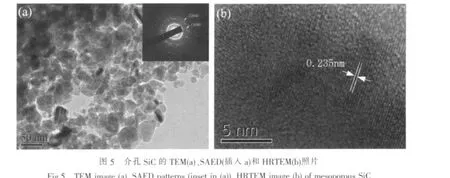

图5为介孔SiC材料的TEM照片、选区电子衍射(SAED)照片和高分辨率相(HRTEM)照片。从TEM照片可以看出SiC颗粒大多分布在10~20 nm,孔隙率较低,这与XRD和SEM分析结果一致。HRTEM照片中的晶面间距为 0.235 nm,与 α-SiC的(103)晶面相对应,结合XRD、SAED和HRTEM同时证明了所制备的介孔SiC为α-SiC。

2.3 孔结构分析

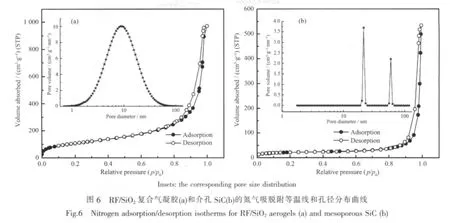

图6为RF/SiO2复合气凝胶及介孔SiC的氮气吸脱附等温线和孔径分布曲线,根据ISO15901的规定,基于毛细管凝聚理论(BJH)的孔径分布模型不适用于含碳材料,因此所制备样品的孔径分布均 采用非定域密度函数理论(NLDFT)计算[37]。按照IUPAC的分类标准,两种材料的吸脱附等温线均为具有H1型滞留回环的Ⅳ型等温线,表明所制备的材料均为介孔材料。RF/SiO2复合气凝胶的吸脱附等温线在相对压力(p/p0)接近于0时具有一定的吸附量,随着p/p0的增加,吸附量逐渐变大,并在p/p0=0.8时出现毛细管凝聚现象,在相p/p0=0.98时出现吸附饱和现象,说明材料中的孔主要是微孔和介孔,孔径在微孔至介孔范围内连续分布[38]。这一点可以从孔径分布曲线得到证实,RF/SiO2复合气凝胶的孔径分布曲线表明该材料的孔径在1~70 nm范围内连续分布,峰值出现在9 nm左右,大孔(大于50 nm)的数量很少。

与前驱体材料相反,介孔SiC中几乎没有微孔,这是因为前驱体中的微孔主要来自于网络结构中的有机碳[39]。介孔SiC材料的吸附量在p/p0<0.9时增加不明显,而在p/p0>0.9后,吸附量由于毛细管凝聚急剧增加,但并未出现饱和,这说明介孔SiC材料的网络结构中SiC纳米颗粒大小和分布比较均匀[40],这一点同样可以从SEM图片中看出,这是由于超临界干燥得到的气凝胶前驱体的网络结构均匀,骨架颗粒较小。孔径分布曲线同样证实了这一结论,从介孔SiC的孔径分布曲线可以看出,孔径主要分布在21.7 nm和61 nm左右。介孔SiC材料中出现大孔(61 nm)是由于前驱体材料中含有大量的碳,除碳后,碳占据的空间产生的孔使得材料的孔径变大、出现了一定量的大孔[5]。另外,相对前驱体而言,介孔SiC的孔径分布更加集中,而文献报道的介孔SiC的孔径分布范围较大。这是由于碳烧掉以后,由单一的SiC纳米颗粒组成的介孔SiC的网络结构更加简单,网络结构中的孔主要来自于颗粒分布比较均匀的SiC纳米颗粒的堆积和碳烧蚀产生的大孔。通过BET模型计算出RF/SiO2复合气凝胶和介孔SiC材料的比表面积分别为384 m2·g-1和 106 m2·g-1,与文献中报道结果相近。

3结 论

以间苯二酚,甲醛和3-胺丙基三乙氧基硅烷为反应物,无水乙醇为溶剂,通过一步溶胶-凝胶、超临界干燥和热处理工艺首次合成了介孔α-SiC。该合成工艺简单快捷,超临界干燥得到的气凝胶材料网络结构完善,有利于碳热还原反应的进行并对介孔SiC网络结构的形成起到积极作用。分析结果表明,所制备的介孔SiC为纯的α-SiC,平均粒径约为15 nm,BET比表面积为106 m2·g-1,孔径主要分布在21.7 nm和61 nm附近,构成介孔SiC骨架的SiC颗粒大小和分布均匀。该介孔SiC材料在隔热材料、催化剂及其载体、吸附和电子材料领域有很大的应用前景。本文对简单制备介孔SiC的思路提供了很好的理论指导。

[1]Leventis N,Sadekar A,Chandrasekaran N,et al.Chem.Mater.,2010,22(9):2790-2803

[2]WANG Yu-Xia(王玉霞),HE Hai-Ping(何海平),TANG Hong-Gao(汤洪高).J.Chinese Ceram.Soc.(Guisuanyan Xuebao),2002,30(3):372-381

[3]Chen K,Bao Z H,Du A,et al.Microporous Mesoporous Mater.,2012,149(1):16-24

[4]WANG Dong-Hua(王冬华),JIN Guo-Qiang(靳国强),GUO Xiang-Yun(郭向云).Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2009,25(5):794-798

[5]LIN Jian-Xin(林 建 新),ZHENG Yong(郑 勇),ZHENG Ying(郑瑛),et al.Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2006,22(10):1778-1782

[6]Li Y,Dorozhkin P S,Bando Y,et al.Adv.Mater.,2005,17(5):545-548

[7]TANG Han-Lin(唐汉玲),ZENG Xie-Rong(曾燮榕),XIONG Xin-Bo(熊信柏),et al.J.Inorg.Mater.(Wuji Cailiao Xuebao),2009,24(2):305-309

[8]Keller N,Keller V,Barraud E,et al.J.Mater.Chem.,2004,14(12):1887-1895

[9]Feng X L,Matheny M H,Zorman C A,et al.Nano Lett.,2010,10(8):2891-2896

[10]Eddy C R,Gaskill D K.Science,2009,324(5933):1398-1400

[11]Meng G W,Cui Z,Zhang L D,et al.J.Cryst.Growth,2000,209(4):801-806

[12]Bao X,Nangrejo M R,Edirisinghe M J.J.Mater.Sci.,2000,35(17):4365-4372

[13]LIU Jian(刘坚),XU Yun-Shu(许云书),XIONG Liang-Ping(熊亮萍),etal.ChineseJ.Inorg.Chem.(WujiHuaxueXuebao),2009,25(5):823-827

[14]Qian J M,Wang J P,Qiao G J,et al.J.Eur.Ceram.Soc.,2004,24(10-11):3251-3259

[15]Jin G Q,Guo X Y.Microporous Mesoporous Mater.,2003,60(1-3):207-212

[16]Worsley M A,Kuntz J D,Satcher J H,et al.J.Mater.Chem.,2010,20(23):4840-4844

[17]Awsiuk K,Bernasik A,Kitsara M,et al.Colloids Surf.,B,2010,80(1):63-71

[18]Meador M,Fabrizio E F,Ilhan F,et al.Chem.Mater.,2005,17(7):1085-1098

[19]Borrego T,Andrade M,Pinto M L,et al.J.Colloid Interface Sci.,2010,344(2):603-610

[20]YANG Na(杨 娜),ZHU Shen-Min(朱 申 敏),ZHANG Di(张荻).Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2007,23(9):1627-1630

[21]YE Li(叶丽),CHEN Yu-Lan(陈于蓝),HAN Wei-Jian(韩伟健),et al.Aeros.Mater.Technol.(Yuhang Cailiao Gongyi),2009(6):19-22

[22]Yuan X,Lü J,Yan X,et al.Microporous Mesoporous Mater.,2011,142(2-3):754-758

[23]YE Xin-Nan(叶鑫南),ZHAO Zhong-Ling(赵中玲),LAN Lin(兰琳),et al.J.Inorg.Mater.(Wuji Cailiao Xuebao),2008,23(2):243-246

[24]XIAO Han-Ning(肖汉宁),DU Hai-Qing(杜海清).Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),1993,9(1):96-99

[25]HAO Ya-Juan(郝雅娟),JIN Guo-Qiang(靳国强),GUO Xiang-Yun(郭向云).Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2006,22(10):1833-1837

[26]HAO Yue(郝跃),PENG Jun(彭军),YANG Ying-Tang(杨银堂).Technology of Wide Band Semiconductor Silicon Carbide(碳化硅宽带隙半导体技术).Beijing:Science Press,2000.

[27]YU Zhen-Kun(余振坤),ZHENG Xin(郑新).J.Microwaves(Weibo Xuebao),2007,23(3):61-65

[28]Koc R,Cattamanchi S V.J.Mater.Sci.,1998,33(10):2537-2549

[29]Dorcheh A S,Abbasi M H.J.Mater.Process.Technol.,2008,199(1-3):10-26

[30]Leventis N,Chandrasekaran N,Sotiriou-Leventis C,et al.J.Mater.Chem.,2009,19(1):63-65

[31]Rami A O,Houssam E R.J.Mol.Struct.,2009,919(1-3):140-145

[32]FENG Jian(冯坚),GAO Qing-Fu(高庆福),WU Wei(武纬),et al.Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2009,25(2):1758-1763

[33]Lopez T,Herrera L,Mendez-Vivar J,et al.J.Non-Cryst.Solids,1992,147-148:773-777

[34]XU Zi-Jie(徐 子 颉),WANG Fei(汪 飞),LU Shan(路 珊).J.Synth.Cryst.(Rengong Jingti Xuebao),2008,37(3):730-733

[35]Cui S,Cheng W W,Shen X D,et al.Energ.Environ.Sci.,2011,4(6):2070-2074

[36]ZHANG Juan(张娟),NIE Fu-De(聂福德),YU Wei-Fei(郁卫飞),et al.Chinese J.Energetic Mater.(Hanneng Cailiao),2009,17(1):23-26

[37]Ravikovitch P I,Neimark A V.J.Phys.Chem.B,2001,105(29):6817-6823

[38]Li F B,Qian Q L,Zhang S F,et al.J.Nat.Gas Chem.,2007,16(4):363-370

[39]YANG Xiao(杨潇),WANG Chao-Yang(王朝阳),FU Zhi-Bing(付志兵),et al.J.Funct.Mater.(Gongneng Cailiao),2010,41(10):1744-1749

[40]Berthon-Fabry S,Langohr D,Achard P,et al.J.Non-Cryst.Solids,2004,350:136-144

Preparation of Mesoporous α-SiC from RF/SiO2Composite Aerogels

KONG YongSHEN Xiao-Dong*CUI Sheng ZHONG Ya

(State Key Laboratory of Materials-Oriented Chemical Engineering,College of Material Science and Technology,Nanjing University of Technology,Nanjing 210009,China)

RF/SiO2gels were synthesized in one pot by simply mixing of the monomers,and then dried to aerogels by supercritical CO2fluid drying.Mesoporous silicon carbide (SiC)was formed from the RF/SiO2composite aerogels after heat treatment(carbothermal reaction at 1 500℃for 3 h under Ar and air calcination at 550℃for 3 h)and purifying (acid-washing,filtering,drying).XRD,FTIR,NMR,SEM,TEM and nitrogen adsorption/desorption porosimetry were used to characterize the as-prepared mesoporous SiC.The results indicate that the resulting SiC was pure α-SiC,the average crystallite size was approximately 15 nm.The mesoporous SiC specimen possessed a BET surface area of 106 m2·g-1which approached to the specific surface area of porous SiC or SiC nanoparticles reported in other papers,a narrow pore size distribution,and a fairly uniform size and array.These mesoporous SiC could possibly be used as thermal insulators,catalysts,adsorbents or electrode materials.

mesoporous silicon carbide;sol-gel;supercritical drying;carbothermal reduction

O613.72

A

1001-4861(2012)10-2071-06

2012-04-12。收修改稿日期:2012-06-02。

国家安全重大基础研究(国防973)(No.613120020020202);江苏省高校优势学科建设工程项目(PAPD);江苏省普通高校研究生科研创新计划(CXLX11_0343)资助项目。

*通讯联系人。E-mail:xdshen@njut.edu.cn,Tel:025-83587234;会员登记号:E413200441M。