小波包降噪与LMD相结合的滚动轴承故障诊断方法

2012-09-15熊邦书黄建萍

孙 伟,熊邦书,黄建萍,莫 燕

(1.南昌航空大学 信息工程学院,南昌 330063;2.中国直升机设计研究所 直升机旋翼动力学国防科技重点实验室,江西景德镇 333001)

滚动轴承是机械设备最为关键部件之一,轴承的缺陷和损伤将直接影响设备稳定运行甚至造成整个设备的损坏。由于滚动轴承的工作环境与工作机理,其故障信号一般表现为非平稳、非线性的,而且易受到随机噪声的干扰,使得故障信号的信噪比较低,难以提取故障特征。

滚动轴承故障诊断的关键是从轴承振动信号中提取故障特征。时频分析方法是提取故障特征的主要方法之一,能同时提取振动信号时域和频域的局部信息,因而在故障诊断中得到广泛应用[1]。常见的时频分析方法有Wigner分布、短时傅里叶变换、小波变换,HHT变换等[2],但它们都有各自的局限性。Smith[3]提出了一种新的自适应时频分析方法,称之为局域均值分解(LMD),并成功应用于脑电(EEG)信号的时频分析中,该方法能有效处理非线性、非平稳信号,近几年在故障诊断中[4-6]取得了良好的效果。但是实际信号中往往夹杂了大量的噪声,这些噪声也参与LMD分解,致使原始故障特征信息与噪声混淆而不易提取,不仅如此,噪声成份使得LMD分解层数增加,还可能导致算法不收敛,加重边界效应,严重时会使LMD分解失去实际的物理意义,从而影响对故障的准确诊断。因此,为了提高LMD方法在滚动轴承故障诊断中精度,本文提出了一种基于小波包降噪[7]和LMD分解相结合方法。

1 小波包降噪

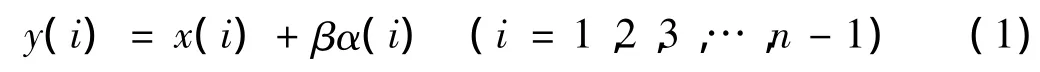

设含噪声一维信号表示形式如下:

式中:y(i)表示含噪声信号,x(i)表示有用信号,α(i)表示噪声信号。对信号降噪实质上是抑制信号中噪声部分α(i),增强信号中有用部分x(i)的过程。一般地,小波包降噪步骤如下:

(1)选择小波基,确定其分解层次,进行小波包分解。

(2)通过给定的熵标准,计算最优树,确定最优小波包基。

(3)对于每一个小波包分解系数,选择恰当的阈值并对系数进行量化。

(4)信号的小波包重构。

小波包分析对上一层的低频部分和高频部分同时进行分解,并且具备了能有效区分信号中突变部分和

噪声的优点,得到的降噪信号优于小波降噪处理结果。

2 LMD方法

从本质上讲,LMD时频分析方法是把原始信号分解为不同尺度的纯调频信号和包络信号,将这两个信号相乘便可以得到一个瞬时频率具有物理意义的PF分量。

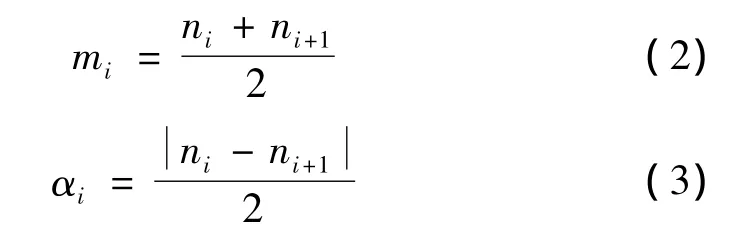

LMD方法的详细算法见文献[3]。对于任意给定信号x(i),其分解过程为:①找出信号x(i)所有局部极值点n(i),求出所有相邻局部极值点平均值和所有相邻局部极值点相减的绝对值,并分别除以2,得到mi和αi:

②将所有相邻mi用直线连接起来,③用滑动平均法进行平滑处理,得到局部均值函数m11(t)。用同样的方法得到包络估计函数α11(t)。

将局部均值函数m11(t)从原始信号x(t)中分离出来,得到:

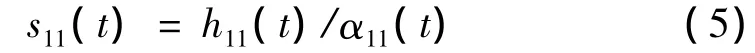

再用h11(t)除以包络估计函数α11(t)以对h11(t)进行解调,得到:

理想的s11(t)是一个纯调频信号,即它的包络估计函数 α12(t)满足 α12(t)=1,如果 α12(t)≠1,则将 s11(t)作为原始数据重复上述迭代过程,直到s1n(t)是一个纯调频信号,即它的包络估计函 α1(n+1)(t)满足α1(n+1)(t)=1。实际应用中,在不影响分解效果的前提下,可以设定一个变动量Δ,当满足1-Δ≤a1n≤1+Δ时,迭代终止。

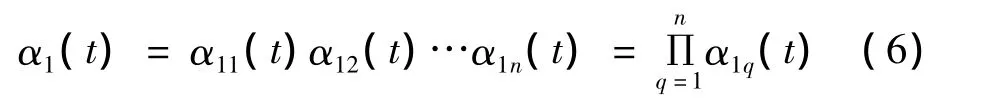

最后把迭代过程中产生的所有包络估计函数相乘得到包络信号:

将包络信号α1(t)和纯调频信号s1n(t)相乘得到原始信号第一个PF分量:

它包含给定信号中最高频率成分,PF1(t)是一个单分量调幅-调频信号,其瞬时幅值就是包络信号α1(t),其瞬时频率 f1(t)则可由纯调频信号 s1n(t)求出。

将PF1(t)从给定信号x(t)中分离出来,得到一个新信号u1(t),将u1(t)作为原始数据重复以上步骤,循环k次,直到uk(t)为一个单调函数为止。

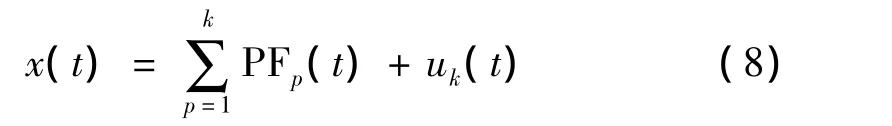

这样给定原始信号x(t)被分解成k个PF分量和uk(t)之和,即:

式中:uk(t)是残余项;PFp(t)为包络信号和纯调频信号乘积。这说明LMD分解后原信号信息保持良好,没有造成信息丢失。

3 仿真实验

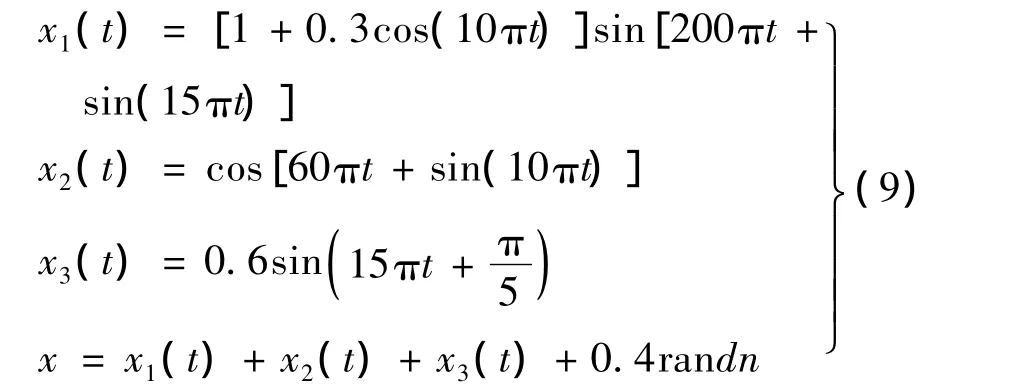

拟采用含有随机噪声的调频调幅非线性仿真信号进行小波包降噪和LMD分解分析,其形式如下:

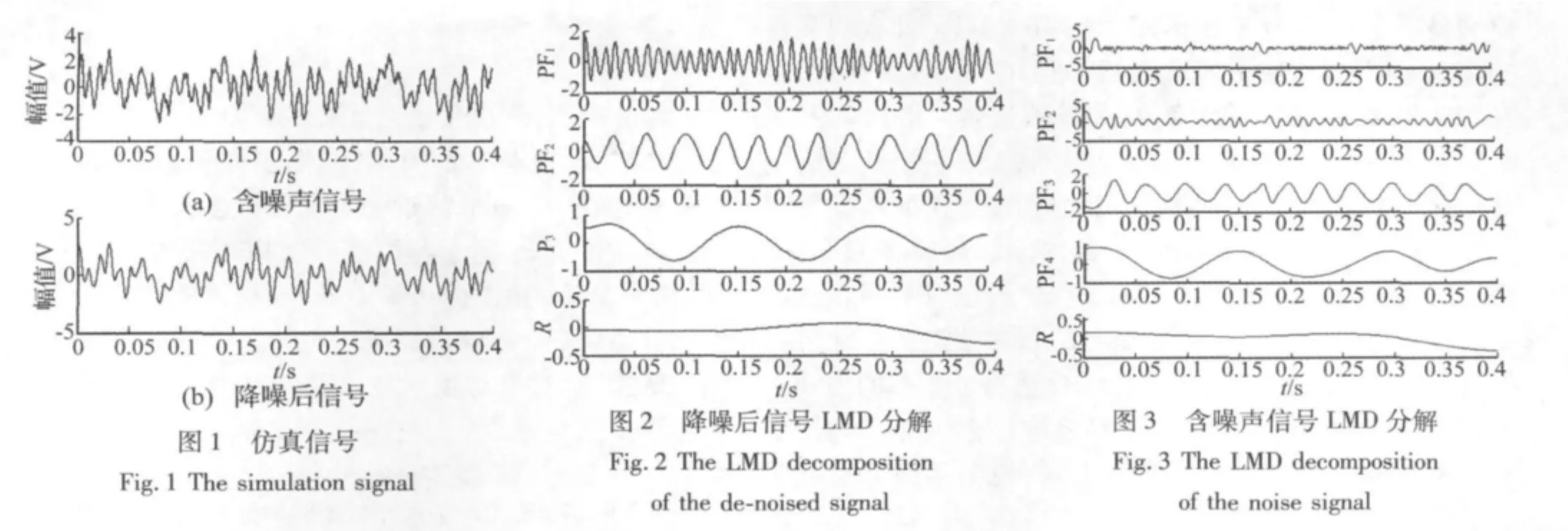

式中:t=[0,0.4],该信号由调频调幅信号 x1(t)、调频信号x1(t)和正弦信号组成x3(t),同时混有随机白噪声。采样频率为1 000 Hz,时域波形如图1(a)所示,可以看出,此时信号波形出现了许多毛刺。经过分析对比,本文采用光滑性较好的正交小波db10对信号进行4层小波包分解与重构,得到降噪后的波形如图1(b)所示,与未加噪的原信号相比,有局部失真,但失真很小,对信号的本质分析影响较小。

图2是降噪后信号LMD分解,其中包含3个PF分量和1个残余分量,能够较准确把有效成分分解出来,其中PF1分量频率和幅值都发生变化,对应调频调幅信号x1(t),PF2分量只有频率变化,对应调频信号x2(t),PF3分量频率和幅值都未发生变化,对应正弦信号x3(t),R为残余信号。图3是对含噪声信号进行LMD分解,由于噪声的干扰,分解多出了1个高频成份PF1,并且PF2分量和PF3分量局部波形严重失真。从图2和图3对比可以看出,信号经过小波包降噪后再进行LMD分解其特征明显优于直接进行分解,分解准度也得到很大提高。

4 应用实例

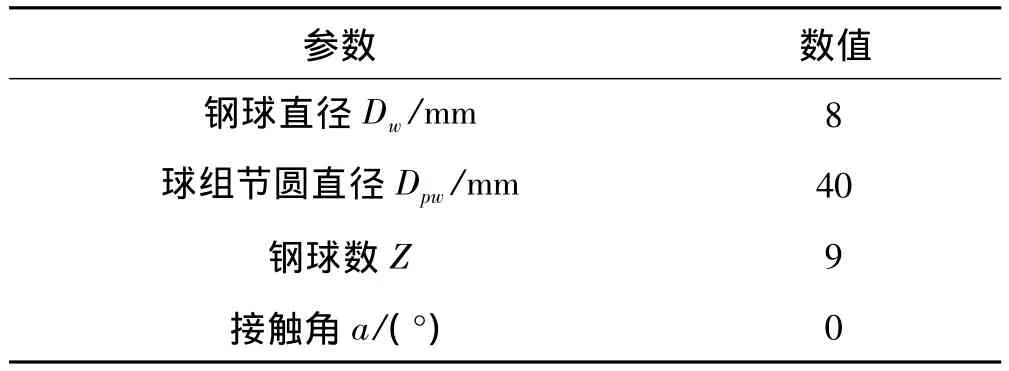

本文选用美国凯斯西储大学电气工程与计算机科学系轴承实验数据[8]进行分析,试验台由功率为1.47 kW的电动机、扭矩传感器/译码器、测力计和电器控制装置组成。测试轴承为支承电机传动轴端的6205-2RS SKF深沟球轴承。其结构参数如表1。

表1 轴承结构参数Tab.1 The structural parameters of bearing

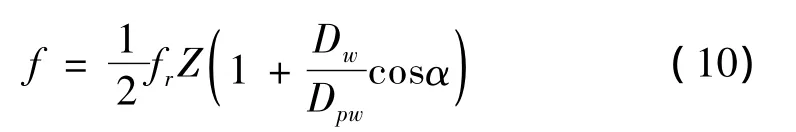

内圈故障频率计算公式为:

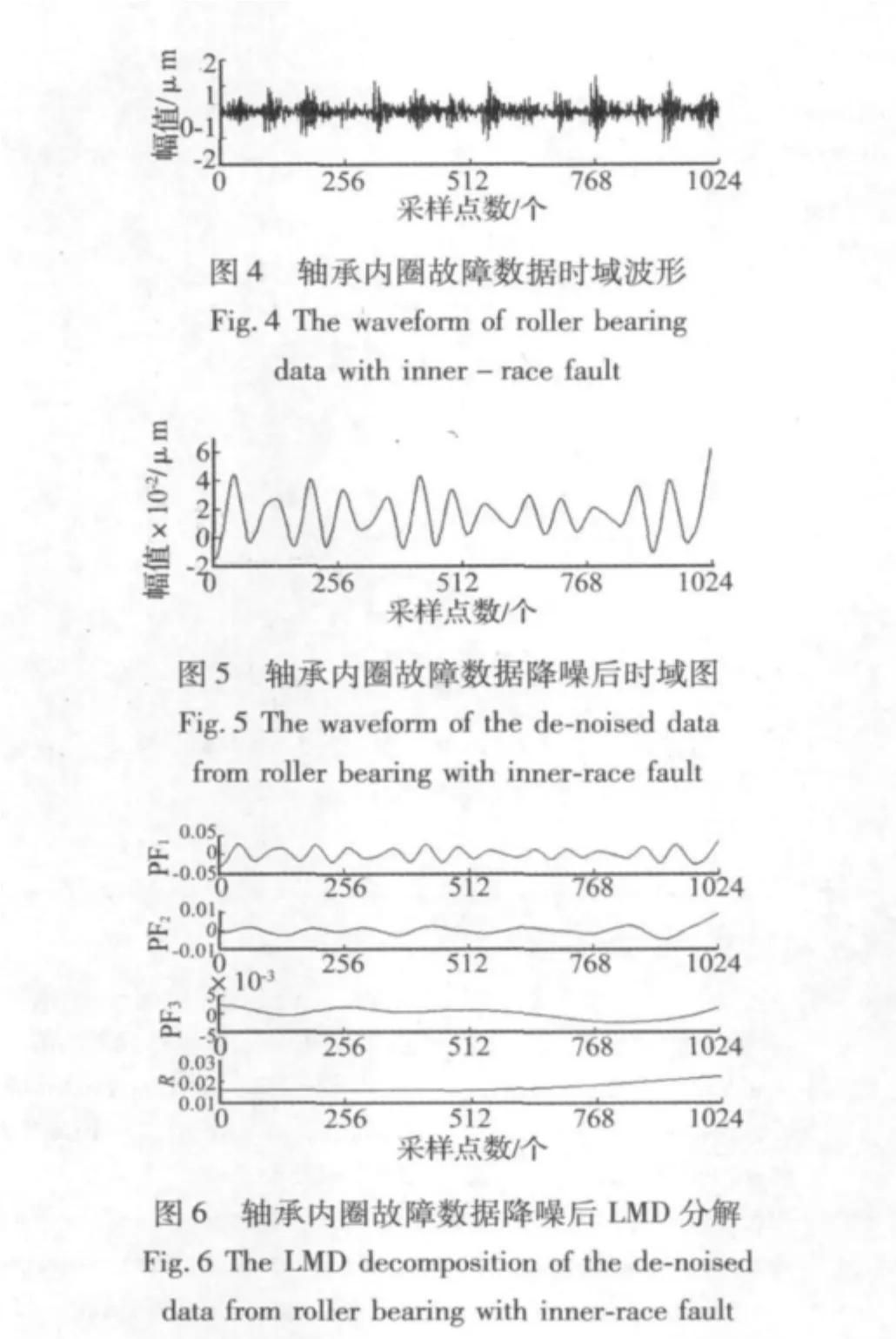

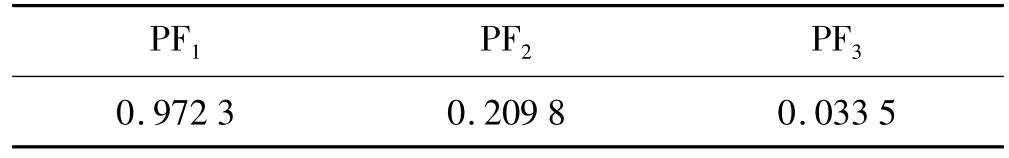

选取轴承内圈故障信号,其采样频率为12 kHz,采样点数为1 024个,发动机转速1 797 r/min,算出转轴基频为fr=29.95 Hz,根据表1轴承结构参数和式(10)计算出内圈故障频率约为162 Hz,时域信号波形如图4所示,从图中可以看出信号中有强烈冲击信号且伴有大量噪声信号。若采用正交小波db10对信号进行降噪处理,其结果如图5所示,从图中可以看出,经过小波包降噪后的信号,保留了信号中突变部分,去除了噪声成分。对降噪后故障数据进行LMD分解到3个PF分量和1个残余分量,结果如图6所示。表2给出了各个PF分量与降噪后故障信号的相关系数。

表2 各PF分量与降噪后故障信号的相关系数Tab.2 The correlation coefficient between the PF and the de-noised signal

从表2中可以看出,相关系数小于0.1的只有PF3分量,视为伪分量予以剔除,由于经过小波包降噪处理,去除了噪声成份,所以将剩下两个相关系数较大分量视为有效分量。对这两个PF分量进行频谱分析,分析结果如图7所示。从PF1分量和PF2分量频谱中,可以明显看出:PF1分量频谱图上在164.1 Hz处有明显的峰值,和轴承内圈故障理论频率值162 Hz非常接近,在210.9 Hz处也有明显峰值,和转轴基频7倍频209.65 Hz非常接近。由于受到轴承内圈参数误差等干扰,计算出来的频率值与测的真实值可能会有小范围差异,所以可以断定164.1 Hz就是内圈故障特征频率。同时,在PF2分量频谱图上,58.59 Hz处也有一明显的峰值,和转轴基频2倍频57.66 Hz非常接近。由此可以判定轴承内圈出现了以164.1 Hz为特征频率的内圈故障。小波包降噪和LMD分解相结合方法能准确把信号中所包含的故障成分分解出来,说明了该方法的有效性。

图7 PF1、PF2分量频谱分析结果Fig.7 The Spectrum Analysis resultsof the PF1、PF2component

5 结论

实验表明,利用小波包优良的降噪特性,有效地去除噪声成分,提高了信噪比,降低了噪声对LMD分解的影响,但是LMD分解过程中也会产生冗余PF分量,因此再将每个PF分量与原信号做相关系数分析,选取有效PF分量,并进行功率谱分析,进而能够更有效的提取故障特征。本文的研究为轴承故障诊断和监测提供了新途径,对推动轴承故障诊断和监测方法的发展有着重要意义。

[1] 彭辉燕.基于HHT的故障诊断时频分析[D].成都:电子科技大学,2010.

[2] 查 伟.基于HHT的滚动轴承故障诊断的理论与方法研究[D].长沙:国防科学技术大学,2009.

[3] Smith J S.The local mean decomposition and its application to EEG perception data[J].JR Soc Interface,2005,2(5):443-454.

[4] 任达千.基于局域均值分解的旋转机械故障特征提取方法及系统研究[D].杭州:浙江大学,2008.

[5] 程军圣,杨 宇,于德介.局部均值分解方法及其在齿轮故障诊断中的应用[J].振动工程学报,2009,22(1):76-84.

[6] 陈保家,何正嘉,陈雪峰,等.机车故障诊断的局域均值分解解调方法[J].西安交通大学学报,2010,44(5):40-44.

[7] 蒋玲莉,刘义伦,李学军,等.小波包去噪与改进HHT的微弱信号特征提取[J].振动、测试与诊断,2010,30(5):510-513.

[8] Case western reserve university bearing data center website[OL].http://www.eecs.case.edu/laboratory/bearing/,2011-05-03.