减振型扣件理论研制和室内试验研究

2012-09-15赵才友赵卫华肖杰灵

赵才友,王 平,朱 颖,赵卫华,肖杰灵

(1.西南交通大学 高速铁路线路工程教育部重点实验室,成都 610031;2.中铁二院 工程集团有限责任公司,成都 610031)

无砟轨道区段,道床一般为刚性结构,不能提供或很少能提供轨道刚度,扣件系统成为实现轨道弹性、减振和降噪的关键部件。其集提供承载能力、几何形位调整、轨道刚度实现等于一体,特别是由扣件系统决定的轨道结构刚度,直接影响和控制着行车品质和减振降噪效果。轨道刚度过大,轮轨相互作用加剧,列车运行平稳性降低,轨道结构振动加剧,部件使用寿命降低,轮轨噪声增大。刚度过小,轨道结构薄弱,列车作用下轨道变形过大,几何形态难以保证,养护维修工作量大大增加[1]。轨道各部件刚度匹配不佳,难以做到物尽其用,也难以使轨道结构在列车荷载作用项表现出良好的工作特性。本文在全面总结国内外减振扣件系统的基础上,对减振型扣件进行研究开发,并予以室内测试以验证其减振效果。

1 减振扣件研究现状

为了降低轨道交通的振动和噪声,国内外已经研发出各种各样的减振扣件,总的来讲可分为以下两类:轨道减震器扣件类和高弹性减振扣件类。轨道减震器类扣件按结构又可分为压缩型和剪切型。压缩型轨道减震器主要是利用其扣件系统的压缩变形来大量地耗散能量,其中最为著名的当属美国的洛德扣件[2],该扣件将弹性材料粘合在金属垫扳表面,显著提高其抗疲劳强度,还采用中低刚度固定器,最大限度降低噪声和振动。运营实践表明其减振降噪效果约8 dB左右。此外还有澳大利亚铁路部门研究开发了一种改良型轨道减振器(DELKOR),它从材料和结构上做了很多的改进,显著的降低了动静刚度比,使得轨道减振器减振效果大大提高,减振效果可以达到12 dB,是目前国际上减振性能最好的减振器,但是价格昂贵。剪切型轨道减震器则是利用扣件系统的剪切变形来吸收振动能量,如德国的CLOUTH公司设计研制科隆蛋轨道减震器,它是一种全弹性分开式、高压缩剪切型橡胶减振扣件,减振值在3~5 dB左右,改进型科隆蛋轨道减震器减振值能达到7~8 dB。国内一些科研单位如北京城建院等也相继研制出了I、Ⅱ和Ⅲ型轨道减振器扣件[3],其中,Ⅰ型轨道减振器扣件适用于60 kg钢轨,Ⅱ型轨道减振器扣件适用于50 kg钢轨,减振量均在7 dB左右。Ⅲ型轨道减振器扣件适减振效果较Ⅰ、Ⅱ型可提高4~6 dB。高弹性减振扣件类一般都是依靠橡胶的压缩变形来吸收振动,主要产品主要有:衡水中铁建工程橡胶公司王光远等[4]研制的密闭式轨道减振降噪扣件,洛阳双端橡塑科技公司曾向荣等[5]研制的一种轨道减振组合式扣件,中船重工洛阳公司蔡斌等[6-7]研制的谐振式动态减振降噪扣件和一种楔式安装的浮轨减振降噪扣件、上海申通轨道咨询公司耿传智等[8]研制的板式减振型钢轨扣件、范佩鑫等[9-10]开发的自锁式轨道双层减振降噪扣件和轨道双层非线性减振降噪扣件、北京城建院的吴建忠等[11-12]设计的减振弹性分开式扣件和一种新型减振扣件。由当前的运营实践表明,使用轨道减震器的区段,钢轨波磨严重,这主要是因为在低频段钢轨减振器的阻尼非常低和轨道减振器扣件保持轨距能力较差。故本文对高弹性减振扣件设计理念进行再创新,以其得到适用于我国具体轨道交通情况的减振型扣件。

2 高弹性减振型扣件理论研制与结构设计

2.1 高弹性减振型扣件理论研制

刚度的合理取值及实现是能否实现扣件能否实现减振的关键。已有研究[13-17]表明:在条件允许下,扣件刚度越低,对减振降噪越有利。下面从轨道受力与变形的角度分析合理的刚度取值。

2.1.1 高速列车-板式轨道-路基垂向动力学模型

基于轮轨系统耦合动力学思想,建立高速列车-板式轨道-路基垂向系统的统一模型[18]如图1所示。

图1 列车-板式轨道-路基系统模型示意图Fig.1 System model of train-slab track-subgrade

因列车与轨道结构左右对称,故可沿线路中心线取一半进行研究。将钢轨视为连续弹性离散点支承上的无限长Euler梁,轨下基础沿纵向被离散,离散以扣件间距为单元。钢轨采用梁单元模拟,横截面按照对水平轴惯性矩和截面积不变简化为矩形截面。除头尾两个节点外,钢轨上其余每个节点均具有垂向、纵向平动和绕z轴转动三个自由度。扣件采用离散的垂向梁单元模拟,而不是常见的弹簧阻尼单元。这是因为,LS-DYNA中的弹簧阻尼单元,虽然弹簧和阻尼仍使用相同的节点,但是不能对同一个单元同时定义弹簧和阻尼特性(即不能同时定义刚度值和阻尼值),而必须分开来定义,这样单元数量就得增加一倍,而且容易混淆。板式轨道的轨道板和混凝土底座,也均采用沿线路纵向的点支承梁单元模拟。轨道板为断开的有限长梁,断缝值设为1/3扣件间距;混凝土底座是与钢轨等长的连续梁。轨道板和混凝土底座均以1/3扣件间距划分单元,每个节点具有垂向平动和绕z轴转动2个自由度。两者之间的CA砂浆层采用离散的垂向梁单元模拟,节点间距为1/3扣件间距。同理,路基也简化为离散的垂向梁单元,间距同前,梁单元下节点全约束。

对于车辆模型,将其离散为具有二系悬挂的多刚体系统,并以速度v运行于轨道结构上。其中,车体及转向架构架考虑浮沉和点头2个自由度,每个轮对仅考虑浮沉1个自由度。这样,列车共有10个自由度。不考虑其弹性变形,车体、构架及车轮均选用实体单元和刚体材料模拟。采用刚体模型,不仅视觉上形象直观,同时可以大大缩减显式分析的计算时间。这是由于定义了一个刚体后,刚体内所有节点的自由度都耦合到刚性体的质量中心上去了。因此,不论定义了多少个节点,刚性体仅有六个自由度。作用到刚形体上的力和力矩由每个时间步的节点力力矩合成,然后计算刚性体的运动,再转换到节点位移。为消除边界效应,轨道模型长度设为360 m,列车初始位置距轨道原点 100 m,以时速97.22 m/s(350 km/h)运行2 s。

2.1.2 模型参数选取

在进行仿真分析时,选取长春厂高速车以时速350 km/h在CRTS I型板式无砟轨道上运行。考虑简化建模的需要,确定CRTS I型板式轨道模型参数如表1所示。其中钢轨采用60 kg/m轨,轨道板混凝土强度C60,底座板混凝土强度 C20;路基刚度由地基系数Ef(K30值)换算得到。

车辆系统和轨道系统之间的耦合作用,通过轮轨接触而实现。应用Hertz非线性弹性接触理论,模型中等效线性接触刚度经计算取1.345×109N/m。

同时选取长钢轨焊接区轨面短波不平顺分析模型作为本模型基本的不平顺形态。长钢轨焊接区轨面短波不平顺是高速铁路轨道不平顺激扰形式之一。根据日本新干线高速铁路的调查统计,焊缝低凹不平顺一般具有图2所示特征,可用长1 m的余弦波上叠加一短波不平顺来描述。

表1 板式轨道模型参数Tab.1 Parameters of slab track model

图2 钢轨焊接区轨面短波不平顺Fig.2 Short wave track irregularity of rail weld joint

图3 不平顺与钢轨节点的相对位置Fig.3 Relative position between irregular joint and rail

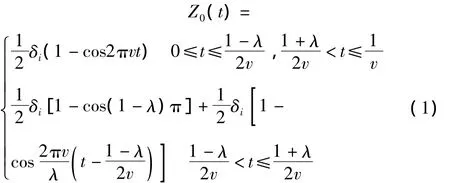

其函数表达式为:

式中:Z0为轨面不平顺幅值(m);v为车辆运行速度(m/s);δ1,δ2为长波和短波波幅(m);λ 为短波波长(m)。

2.1.3 扣件刚度对系统的动力影响分析

运用车辆-轨道耦合动力学理论,应用建立的高速列车-板式轨道-路基动力学模型,计算列车运行速度为350 km/h,通过焊接凹接头不平顺时,扣件节点综合刚度对车辆与轨道结构动力性能的影响。分析时,选取轮轨垂向力、钢轨支点反力、钢轨位移、车体加速度等作为轨下基础刚度的动力学评价指标。

由前知选取长钢轨焊接区轨面短波不平顺分析模型作为基本的不平顺形态。焊接凹接头幅值及接头与钢轨节点的相对位置如图3所示。可见,焊接接头位于两钢轨节点正中间。设定列车运行时速350 km/h,其他参数详见表1及表2。分别取扣件刚度值为5、10、15、20、25、30 kN/mm,则计算得到车体加速度,钢轨加速度,轮轨垂向力,钢轨位移,轨道板端位移等车辆与轨道结构的动力响应如下。表2即为模型各项动力学参数随扣件刚度的变化情况。

表2 扣件节点刚度对系统动力学参数的影响Tab.2 Effect of system dynamic parameter to fastener joint stiffness

表2中:Kz为扣件节点刚度;ac为车体加速度;P为轮轨垂向力;F为钢轨支点反力;yr为钢轨位移;ar为钢轨加速度。

车体振动加速度是评价列车平稳性和乘客舒适度的最直接的标准。由表2可知,当扣件节点刚度从10 kN/mm变化至30 kN/mm时,随着扣件节点刚度的增加,车体的振动加速度基本成增大趋势,但其增长幅度均小于12%,且数量级只有10-3m·s-1,即使当扣件刚度降为5 kN/mm时,车体加速度值仍只有0.038 2 m·s-1,均明显小于我国高速客车垂向振动加速度限值0.13 g,因此说明模型中所用的焊接凹接头不平顺类型对车体的影响很小。故此时车体振动加速度不控制设计。

轮轨垂向力、钢轨支点反力等是判断行车稳定性,轨道负荷状态的重要参数,轮轨之间的动力作用对钢轨及轨下基础的破坏起着至关重要的作用。由表2得知,随着扣件刚度的增大,钢轨支点反力随之增大,同时,轮轨垂向作用力相应减小,但应注意,其变化幅度小于2%。

钢轨下沉变形较小时,钢轨本身承受的列车荷载比较大,将加快钢轨的伤损;当钢轨下沉变形较大时,又容易造成轨下基础的累积塑性变形,增加维修工作量。所以,钢轨的下沉量应有一定的限制。由表2可看出,钢轨的垂向位移随着扣件刚度值的减小而增大,尤其是当扣件刚度从10 kN/mm变到5 kN/mm时,钢轨位移从2.0 mm急剧增大到3.3 mm,因此扣件刚度不可过小。同时,随着扣件刚度的增加,钢轨的振动加速度随之减小,但变化幅度不超过1%。

从上述分析看出,当扣件节点刚度在5~30 kN/mm范围内变化时,车体加速度,轮轨相互作用力,以及钢轨加速度均无明显变化。所以在确定扣件节点综合刚度时,将钢轨支点反力、钢轨位移作为主要考虑因素,由此得到最佳扣件节点综合刚度值约为13.5kN/mm。

2.2 减振型扣件结构设计

在充分吸收国内外成功扣件的基础上,提出减振型扣件结构设计方案。基于双重垫板扣件的研究思路,锚固螺栓定位尺寸尽可能与现有轨下基础相匹配,以WJ-7扣件相关尺寸为参考,以保证通用性[19]。基于此,采用双重铁垫板、双层弹性垫板设计,以实现13.5 kN/mm的刚度目标,并保证扣件的整体性良好,工作时的稳定性良好。图4为减振型扣件结构组装示意图。

图4 减振型扣件组装示意图Fig.4 Assembly diagram of vibration damping fastening

3 减振型扣件减振性能室内试验研究

3.1 试验原理、装置及步骤

频响函数虽然是通过输入和输出傅式变换之比建立起来的,但实质上它是由系统本身固有特性(或参数)所决定的。它能够直观地展现结构系统的基本特性,如振动特性。由于扣件系统减振与否可通过测试安装在其上的钢轨的振动情况来体现,所以本实验亦通过测试安装在扣件上的钢轨的频响函数来反映扣件系统减振情况[20]。

本试验选择在钢轨头部顶面、轨腰、轨脚上安装加速度传感器(如图5所示),研究比较安装在无砟轨道上应用最为广泛的WJ-7型扣件和减振型扣件系统上的钢轨在上述部位的振动特性。两次实验激振点和拾振点位置一致。主要仪器如下:长度为200 cm的CHN60型钢轨一根,WJ-7扣件系统一套、减振型扣件系统一套(如图6所示),笔记本电脑一台、加速度传感器3个、DHDAS_5920动态信号采集分析系统、激振锤与压电式力传感器一台。分别对钢轨施加垂向和横向激励,垂向激励点选在距钢轨端部100 cm处的轨头顶部正中间的位置;横向激励点选在钢轨端部100 cm处的轨头侧面正中间的位置。其中垂向激励示意图如图7所示。

3.2 测试结果及分析

垂向激励和横向激励下,钢轨各个测点处频响函数如图8~13所示。

由图8可以看出,在0~5 000 Hz频段内,两种扣件下钢轨轨头垂向的频响函数相似,都是在f=612.5 Hz,2 200 Hz,3 693.75 Hz,3 925 Hz 处出现明显的峰值,但是在绝大多数频率下,即在0~4 268.75 Hz频段内,减振型扣件下的频响函数都比WJ-7扣件下小,仅在4 268.75~5 000 Hz频段内,减振型扣件下的频响函数比WJ-7扣件下略大。由图对比可知,在0~5 000 Hz全频段内,减振扣件对轨头垂向减振作用明显。

由图9可以看出,在0~5 000 Hz频段内,两种扣件下钢轨轨腰垂向的频响函数走势基本一致,都是在f=612.5、1 728.125、2 196.875、3 700、4 118.75、4 406.25 Hz处出现明显的峰值。在220~1 100 Hz频段内,减振型扣件下的频响函数都比WJ-7扣件下略大,在f=612.5 Hz处,减振型扣件下的频响函数为0.017 73,是WJ-7扣件下轨腰垂向频响函数0.008 2的两倍。在1 100~5 000 Hz频段内,减振型扣件下的频响函数比WJ-7扣件下小,特别是在几个峰值频率处更明显。由图对比可知,在1 100~5 000 Hz频段内,减振型扣件对轨腰垂向减振作用明显,即减振型扣件对于轨腰垂向高频振动抑制效果很好。

图5 拾振点平面布置示意图Fig.5 Pick-up point layout

图6 减振型扣件铁垫板系统示意图Fig.6 Iron plate of vibration damping fastening

图7 垂向激励示意图Fig.7 Vertical excitation

图8 轨头垂向频响函数Fig.8 Vertical FRF of rail head

图9 轨腰垂向频响函数Fig.9 Vertical FRF of rail waist

图10 轨脚垂向频响函数Fig.10 Vertical FRF of rail foot

图11 轨头横向频响函数Fig.11 Horizontal FRF of rail head

图12 轨腰横向频响函数Fig.12 Horizontal FRF of rail waist

图13 轨脚横向频响函数Fig.13 Horizontal FRF of rail foot

由图10可以看出,在0~5 000 Hz频段内,两种扣件下钢轨轨脚垂向的频响函数走势基本一致,都是在f=612.5、2 184.375、3 693.75 Hz处出现明显的峰值。在220~1 762.5 Hz频段内,减振型扣件下的频响函数都比WJ-7扣件下略大,但在f=612.5 Hz处,减振型扣件下的频响函数还是比WJ-7扣件下轨脚垂向频响函数要小。在1 762.5~5 000 Hz频段内,减振型扣件下的频响函数很明显比WJ-7扣件下小,特别是在f=2 184.375、3 693.75 Hz峰值频率处更明显。由图对比可知,在1762.5~5 000 Hz频段内,减振型扣件对轨腰垂向减振作用明显,即减振型扣件对于轨脚垂向高频振动抑制效果明显。

由图11可以看出,在0~5 000 Hz频段内,两种扣件下钢轨轨头横向的频响函数走势很相似,都是在f=1 131.25、2 390.625、3 796.875、3925、4 256.25 Hz 等频率处出现明显的峰值。在0~5 000 Hz全频段内,减振型扣件下的频响函数都比WJ-7扣件下要小,且在2 500~3 865 Hz频段内较为明显。由图对比可知,在0~5 000 Hz频段内,减Ⅰ型扣件对轨头横向减振有一定的作用。

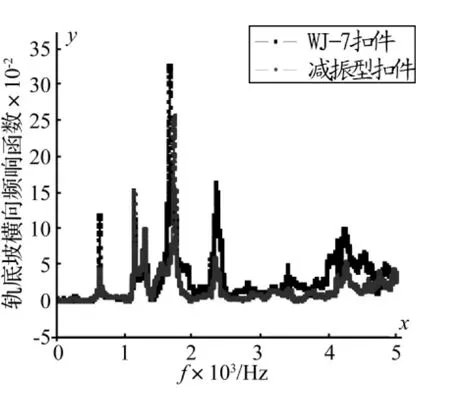

由图12可以看出,在0~5 000 Hz频段内,两种扣件下钢轨轨腰横向的频响函数走势很相似,都是在f=1 131.25、1 725、2 337.5 Hz等频率处出现明显的峰值。在0~4 200 Hz频段内,减振型扣件下的频响函数都比WJ-7扣件下要小,且在1 725 Hz附近较为明显。在4 200~5 000 Hz频段内,减振型扣件下略大。由图对比可知,在0~5 000 Hz频段内,减振型扣件对轨腰横向减振有一定的作用。

由图13可以看出,在0~5 000 Hz频段内,两种扣件下钢轨轨腰横向的频响函数走势基本一致,都是在f=621、2 337.5 Hz等频率处出现明显的峰值。在1 586~1 753 Hz频段内的峰值频率有所偏移。在1 500~5 000 Hz频段内减振型扣件下的频响函数都比WJ-7扣件下要小,且在2 337.5 Hz附近和3 750 Hz之后较为明显。由图对比可知,在0~5 000 Hz频段内,减振型扣件对轨脚横向减振有较好的效果。

4 减振型扣件疲劳性能室内试验研究

实验室对减振型扣件进行了组装疲劳试验。减振型扣件200万次疲劳试验前后静刚度分别为10.5 kN/mm、11.7 kN/mm,扣压力 20.24 kN、18.57 kN,纵向阻力12.0 kN、10.4 kN;疲劳前后静刚度损失为 1.2 kN/mm,扣压力损失为1.67 kN,纵向阻力损失为1.6 kN。疲劳前后轨距扩大值4 mm。扣件组装疲劳性能合格。

5 结论

本文在系统研究国内外扣件系统各项技术性能的基础上,基于轮轨系统耦合动力学思想研制出了减振型扣减系统,并对其进行了原型优化设计,同时开展了室内疲劳测试和频响函数动力性能测试。得到如下有意义的结论:

(1)基于轮轨系统耦合动力学思想,在给定轨道和车辆参数下,通过车体加速度、轮轨相互作用力、钢轨支点反力以及钢轨加速度四个指标,可以有效地确定该条件下最佳的扣件节点综合刚度;

(2)对减振型扣件进行200万次疲劳加载后,疲劳前后其静刚度损失为1.2 kN/mm,扣压力损失为1.67 kN,纵向阻力损失为1.6 kN。疲劳前后轨距扩大值4 mm,表明该减振型扣件设计合理,组装疲劳性能合格;

(3)对安装在减振型扣件和应用非常广泛的WJ-7型扣件上的钢轨进行频响函数测试,垂向激励下,在0~5 000 Hz频段内,前者的频响函数明显比后者小,表明减振扣件对轨头、轨腰和轨脚的减振作用明显;横向激励下,在0~5 000 Hz中高频段内,前者的频响函数明显比后者小,证明减振扣件对轨头、轨腰和轨脚的减振作用显著。

[1]雷晓燕,圣小珍.铁路交通噪声与振动[M].北京:科学出版社,2004.

[2]吴建忠.Ⅲ型轨道减振器扣件的设计与研究[D].北京:北京交通大学,2009.

[3]铁道科学研究院铁建所.Ⅰ、Ⅱ型轨道减振器、Ⅲ型轨道减振器扣件性能试验报告[R].北京:2006.

[4]王光远,裘 钧,张保忠.密闭式轨道减振降噪扣件[P].中国专利:CN201459533 U,2010-05-12.

[5]曾向荣,曾 飞,禇夫强,等.一种轨道减振组合式扣件[P].中国专利:CN201411602Y,2010-02-24.

[6]蔡 斌,闫作为,瞿连辉,等.一种楔式安装的浮轨减振降噪扣件设计方法及安装[P].中国专利:CN101413232A,2009-04-23.

[7]蔡 斌,闫作为,瞿连辉,等.谐振式动态轨道减振降噪扣件设计方法及构造[P].中国专利:CN101372823A,2009-02-25.

[8]耿传智,朱剑月,谢 炯,等.板式减振型钢轨扣件[P].中国专利:CN201010836Y,2008-03-21.

[9]范佩鑫,王安斌.自锁式轨道双层减振降噪扣件[P].中国专利:CN2630303Y,2004-08-04.

[10]范佩鑫,王安斌.轨道双层非线性减振降噪扣件[P].中国专利:CN2556249Y,2003-06-18.

[11]吴建忠,任 静,等.减振弹性分开式扣件[P].中国专利:CN2609959Y,2004-04-07.

[12]吴建忠.新型减振扣件[P].中国专利:CN2554216Y,2003-06-04.

[13]王文斌,刘维宁,贾颖绚,等。更换减振扣件前后地铁运营引起地面振动的研究[J].中国铁道科学,2010,31(1):87-92.

[14]日本铁道综合研究所.铁路振动的防止对策法[R].2002.02.

[15]O’Neill J C.Quartic functions for time-frequency analysis withapplications to signal adaptive kernel design[C].SPIEAdv Signal Process Algorithms 1997.

[16]Poularikas A D.The transform and applications handbook[M].New York:IEEE Press;1996.

[17]Pazdera L.Wigner spectrum as powerful tool for description of acoustic emission hit generated from ceramic structures upon bend load[C].15th WCNDT,International Conference,Roma,Italy,2000.

[18]刘学毅,赵坪锐,杨荣山,等.客运专线无砟轨道设计理论与方法[M].成都:西南交通大学出版社,2010.

[19]成都市域铁路有限责任公司.成灌铁路工程总结[R].2011.

[20]刘习军,贾启芬.工程振动理论与测试技术[M].北京:高等教育出版社,2004.