热浸渍晶种法制备高重复性Na A分子筛膜

2012-09-14罗钢元周志辉罗益韦王金渠

刘 红,罗钢元,周志辉,,罗益韦,王金渠

(1.武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室,湖北武汉,430081;2.大连理工大学精细化工国家重点实验室,辽宁大连,116012)

热浸渍晶种法制备高重复性Na A分子筛膜

刘 红1,罗钢元1,周志辉1,2,罗益韦1,王金渠2

(1.武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室,湖北武汉,430081;2.大连理工大学精细化工国家重点实验室,辽宁大连,116012)

利用热浸渍法和打磨法引入晶种合成Na A分子筛膜,将合成的Na A分子筛膜应用于乙醇/水混合体系,研究进料温度、进料侧压力及进料流量等对其分离性能的影响。结果表明,进料温度升高,渗透通量和分离因数呈增大趋势;进料侧压力增大,渗透通量增加,分离因数减小;进料流量增大,渗透通量明显增大,分离因数未发生明显变化。进料温度为75℃、进料侧压力为100 kPa、相对真空度接近-0.1 MPa、进料流量为16 L/h时,所得Na A分子筛膜的渗透通量和分离因数分别为1.08 kg·m-2·h-1和3 338,此时用于乙醇/水混合体系分离效果最佳。Na A分子筛膜的重复性高达80%。

Na A分子筛膜;热浸渍法;渗透蒸发;乙醇脱水

分子筛膜研究已成为当前新兴无机膜材料研究的活跃领域,其主要类型有:LTA 型(Na A)[1-2]、MFI型[3-4]、FAU型(Na Y,Na X)[5-7]、MOR型(Mordenite)[8]、DDR型[9]、Beta型[10]等。Na A型分子筛是一种具有三维孔道结构的分子筛,其孔口由八元环围成,直径为0.41 nm,较工业上常用的有机物分子动力学直径小,是目前为止人工合成亲水性最强的分子筛,其在有机物脱水、渗透、蒸发方面有着广泛的应用[11]。制取含醇99.8%以上的无水乙醇,目前采用的是萃取精馏、恒沸精馏或加盐精馏等方法,这些方法工艺复杂、能耗高、污染严重。采用渗透蒸发法较之传统的方法可节能1/2~2/3,且避免了对产品和环境造成的污染[12]。

本文以α-Al2O3陶瓷管为载体,利用热浸渍法和打磨法在载体管外表面预涂晶种,通过水热合成Na A分子筛膜,将Na A分子筛膜用于乙醇/水混合体系,研究进料温度、进料侧压力及进料流量等对其分离性能的影响。

1 实验

1.1 试剂及仪器

α-Al2O3载体:管外径12 mm,管内径8 mm,平均孔径2~3μm,孔隙率30%~40%,管长250 mm;工业品级铝酸钠(50%Al2O3+38% Na2O);工业品级硅溶胶(25.5%SiO2+0.045% Na2O);氢氧化钠(分析纯);无水乙醇(分析纯);去离子水;TOC分析仪(Appllo 9000);蒸发装置;预涂晶种装置;液氮;D/max-2400型X-射线衍射仪(日本理学);Nava400Nano型扫描电子显微镜(德国FEI公司)。

1.2 NaA分子筛原粉制备

采用原位水热合成法制备Na A分子筛原粉[13-14]。反应混合物中各物质的摩尔比为:n(Na2O)∶n(Al2O3)∶n(SiO2)∶n(H2O)=3.5∶1.0∶2.0∶130。反应装置为不锈钢反应釜,晶化温度为100℃,晶化时间5 h。对所得分子筛通过过滤洗涤,于100℃下真空干燥10 h,即得到白色分子筛粉末。

1.3 载体预处理及预涂晶种

1.3.1 载体预处理

对α-Al2O3载体管外表面分别用600#、800#砂纸打磨(流水中),至外表面光滑后用超声波清洗去孔内松散粒子,室温晾干,50~100℃下烘干,在马弗炉中以4~6℃/min速率升温至550℃,煅烧2 h后备用。

1.3.2 预涂晶种

1.3.2.1 热浸渍法

先将Na A分子筛原粉与去离子水按一定比例配制成1 g/L的晶种溶液,再将预处理后的α-Al2O3载体管两端用聚四氟乙烯密封,置入烘箱中于175℃下烘4 h,取出后立即浸渍到配制好的晶种水溶液中。引入晶种时,分两次先后对载体管两端反复涂敷晶种溶液,每次涂敷时间为15 s,将涂有晶种的载体管于室温下晾干,置入马弗炉,以1℃/min速率升温至250℃,煅烧2 h后自然降至室温,放入干燥器中保存待用。

1.3.2.2 打磨法

用脱脂棉蘸Na A分子筛原粉涂敷预处理过的α-Al2O3载体管,反复涂敷两次,每次1 min,涂敷后置于100℃的烘箱中烘2 h,自然冷却备用。

1.4 NaA分子筛膜合成

将一定量的铝酸钠、硅溶胶、氢氧化钠和去离子水按摩尔比为n(Na2O)∶n(SiO2)∶n(Al2O3)∶n(H2O)=2∶2∶1∶120配制成溶胶,室温下搅拌4 h得到合成液,用聚四氟乙烯将预涂有晶种的载体管两端密封,垂直放入不锈钢晶化釜中,缓慢倒入合成液,100℃下恒温晶化3 h,对合成的Na A分子筛膜用去离子水反复冲洗至中性,置于烘箱中,50~100℃下烘至表面水干,反复合成4次。

1.5 NaA分子筛膜的表征

通过XRD分析对合成分子筛膜的类型、纯度、结晶度等进行表征;通过SEM表征NaA分子筛膜生长的连续性、晶粒形貌及尺寸、分子筛膜层厚度、载体和分子筛膜的结合程度等。NaA分子筛膜的渗透蒸发性能由渗透通量Q(kg·m-2· h-1)和分离因数α表示,即

式中:m为一定时间内渗透蒸发的物料总量,kg;A为有效膜面积,m2;t为分离操作的时间,h;Yw、Ye分别为渗透侧水和乙醇的质量分数;Xw、Xe分别为进料侧水和乙醇的质量分数。

2 实验结果与讨论

2.1 NaA分子筛膜的晶体结构

图1为热浸渍法和打磨法引入晶种合成的NaA分子筛膜的XRD谱图,除晶种引入方法不同外,其他实验条件均相同。从图1中可看出,两种方法制备的膜均具有Na A分子筛的特征谱峰,但用热浸渍法制备的Na A分子筛膜的特征峰较强,表明利用热浸渍法制备的Na A分子筛膜晶体结晶度更高。

图1 NaA分子筛膜XRD谱图a—热浸渍法;b—打磨法Fig.1 XRD patterns of NaA zeolite membranes

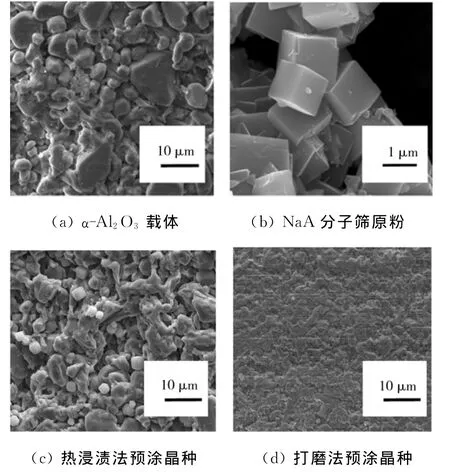

2.2 物料和分子筛膜的形貌分析

载体、分子筛原粉及预涂晶种的SEM照片如图2所示。图2(a)中,α-Al2O3载体的孔径为2~3μm,孔径分布均匀;图2(b)中,Na A分子筛原粉呈现出规则的立方晶形,分布较均匀,分散性好;从图2(c)中可以看出,经热浸渍预涂晶种后,载体表面被一层较连续的晶种层覆盖,起到了增加载体表面膜活性生长点、改善表面化学性质及粗糙度的作用;从图2(d)中可以看出,经打磨法预涂晶种后,载体表面只是零星地散落了一些晶种。比较而言,热浸渍法引入的晶种层明显好于打磨法。

图2 载体、分子筛原粉及预涂晶种的SEM照片Fig.2 SEM images ofα-Al2O3support,NaA zeolite powder and seededα-Al2O3supports

图3为热浸渍法和打磨法引入晶种合成的Na A分子筛膜SEM照片。从图3(a)可以看出,热浸渍法引入晶种成膜分子筛结晶度高,膜表面均匀致密,晶粒间紧密地孪生在一起;从图3(b)可以看出,热浸渍法引入晶种合成的膜生长到载体内部,与载体紧密孪生在一起;从图3(c)可以看出,打磨法引入晶种合成膜表面较粗糙,致密性及连续性稍差,分布欠均匀,无孪生状形成;从图3(d)可以看出,打磨法引入晶种合成膜层与载体层间有明显的过渡层,二者之间结合不够紧密。主要原因是,热浸渍法预涂晶种是利用载体经长时间的高温干燥,使水分完全从载体的微孔中脱离出来,经过这样处理的载体相当于一个真空体,当载体与分散均匀的分子筛水溶液接触时,溶液迅速进入到载体微孔中,在水的带动下,晶种粒子被“抽”到微孔表面,并受到强大的吸引力而牢固地依附在载体表面,晶种粒子在载体表面聚积并不断增厚,将载体表面的孔道堵住,从而起改善载体表面和合成膜质量的作用。

图3 热浸渍法和打磨法合成NaA分子筛膜SEM照片Fig.3 SEM images of NaA zeolite membranes prepared by the hot dip-coating and rubbing seeding methods

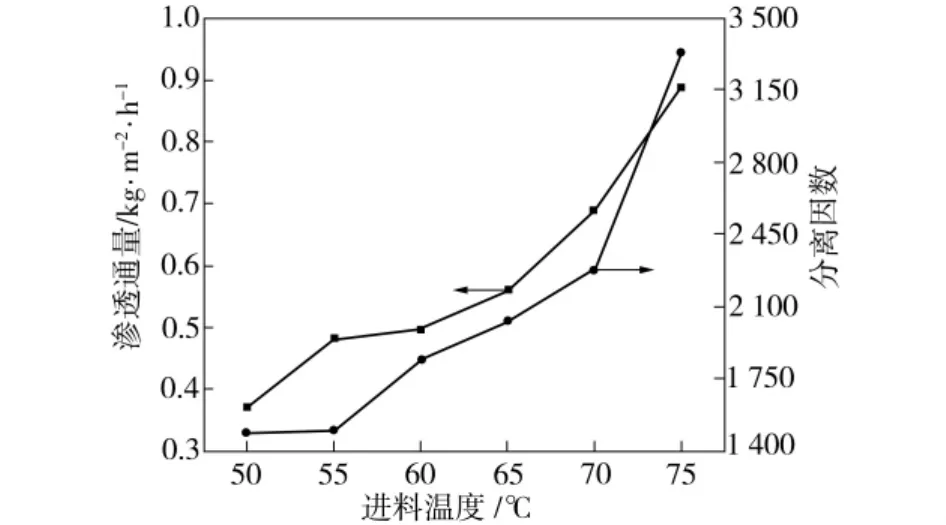

2.3 进料温度对NaA分子筛膜分离性能的影响

进料溶液为水(10%)/乙醇(90%),进料侧压力为100 kPa,相对真空度接近-0.1 MPa,进料流量为10 L/h,进料溶液温度对水/乙醇分离性能的影响如图4所示。从图4中可看出,随着进料溶液温度的升高,Na A分子筛膜渗透通量和分离因数均增大,当进料温度升高至75℃时,渗透通量增大到0.89 kg·m-2·h-1,分离因数高达3 336。前者主要是由于温度升高,混合物组分活性增加,Na A分子筛膜亲水性极强,对水分子具有强吸附作用,使水分子在膜中的扩散速度加快,从而提高了膜的渗透通量;后者主要是因为温度升高,Na A分子筛膜对混合体系中水的吸附能力增大,从而增加了渗透通过膜混合物水的含量,因而在进料液浓度不变的情况下膜的分离因数增大。

图4 进料溶液温度对水/乙醇分离性能的影响Fig.4 Effect of operation temperature on the separation factor and flux of NaA zeolite membranes for water/ethanol system

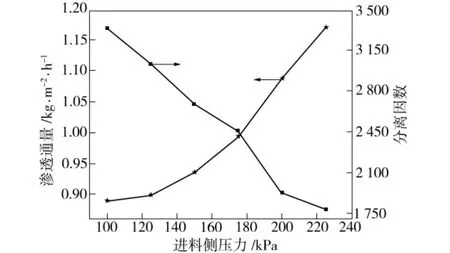

2.4 进料侧压力对NaA分子筛膜分离性能的影响

进料溶液为水(10%)/乙醇(90%),相对真空度接近-0.1 MPa,进料流量为10 L/h,进料侧压力对水/乙醇分离性能的影响如图5所示。从图5中可看出,随着进料侧压力增大,Na A分子筛膜渗透通量明显增大,分离因数明显减小。前者主要是因为进料侧压力增大,Na A分子筛膜两侧压差增大,增大了传质推动力,从而增大了渗透通量;后者主要是因为进料侧压力增大,渗透扩散通过膜的水分子量超过了Na A分子筛膜从进料液中所能吸附的水量,这时Na A分子筛膜会出现一些原来吸附进料中水分子的空吸附位,这些空的活性位,在水分子不能及时补充的情况下,就会吸附混合溶液中的乙醇分子,乙醇分子在渗透蒸发驱动力作用下扩散到膜的渗透侧,从而降低了膜的分离因数。

图5 进料侧压力对水/乙醇分离性能的影响Fig.5 Effect of pressure of feed side on the separation factor and flux of NaA zeolite membranes for water/ethanol system

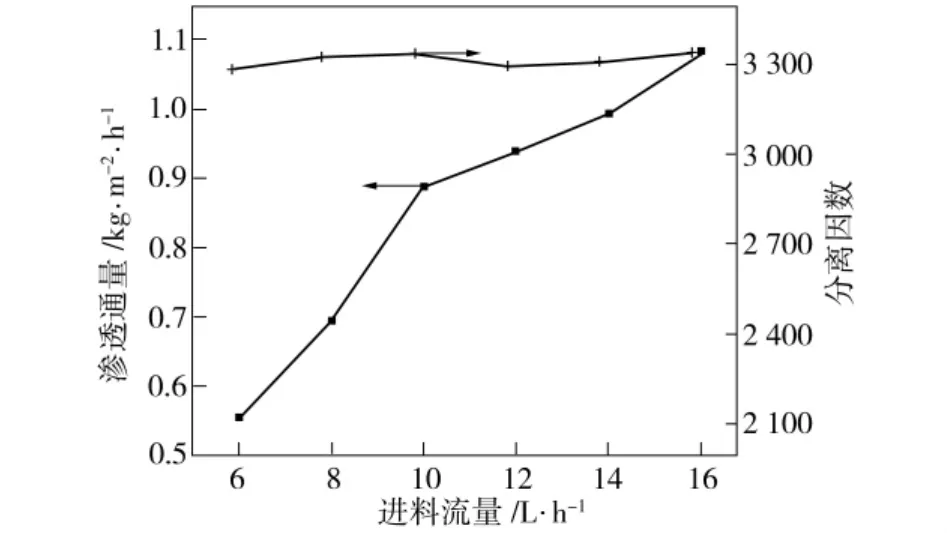

2.5 进料流量对NaA分子筛膜分离性能的影响

进料溶液为水(10%)/乙醇(90%),相对真空度接近-0.1 MPa,进料侧压力为100 k Pa,进料流量对水/乙醇分离性能的影响如图6所示。从图6中可看出,随着进料流量的增大,Na A分子筛膜渗透通量明显增大,分离因数基本不变。前者主要是由于增大进料流量时增加了流体的湍流程度,减薄了浓度边界层和温度边界层,减少了沟流和死区,缓减了浓差极化和温差极化现象,使进料水分子迅速填补扩散到膜渗透侧并占据膜表面的活性位,使膜渗透侧的水分子占大部分比例,加之渗透侧的负压使渗透液在膜表面的渗透形成错流,从而使Na A分子筛膜膜渗透通量明显增大;后者说明所合成的膜致密,具有良好的水/乙醇分离性能。

图6 进料流量对水/乙醇分离性能的影响Fig.6 Effect of feed flow on the separation factor and flux of NaA zeolite membranes for water/ethanol system

2.6 晶种预涂方法对NaA分子筛膜性能的影响

利用热浸渍法和打磨法分别在α-Al2O3载体管外表面预涂晶种,在相同合成条件下制备Na A分子筛膜。进料溶液为水(10%)/乙醇(90%),进料侧压力为100 k Pa,相对真空度接近-0.1 MPa,进料流量为16 L/h,进料温度为75℃,晶种预涂方法对Na A分子筛膜性能的影响见表1。

表1 晶种预涂方法对NaA分子筛膜性能的影响Table 1 Effect of seeding method on the separation performance of NaA zeolite membranes

由表1中可看出,热浸渍法预涂晶种合成的NaA分子筛膜具有较低的渗透通量,乙醇脱水实验结果分离因数较高,说明热浸渍法预涂晶种合成的Na A分子筛膜比用打磨法预涂晶种合成的Na A分子筛膜分离性能更好。

2.7 NaA分子筛膜管的重复性

利用热浸渍法在α-Al2O3载体管外表面预涂晶种,按照相同合成条件合成出5根Na A分子筛膜管。在进料溶液为水(10%)/乙醇(90%)、进料侧压力为100 k Pa、相对真空度接近-0.1 MPa、进料流量为16 L/h、进料温度为75℃条件下,对合成的5根Na A分子筛膜管进行膜管重复性评价,结果如表2所示。从表2中可看出,5根膜管中有4根膜管的渗透通量及分离因数均较大,皆大于0.5 kg·m-2·h-1和2 500,热浸渍法引入晶种合成的NaA分子筛膜管重复率高达80%。

表2 热浸渍法合成的NaA分子筛膜管重复性评价Table 2 Effect of hot dip-coating seeding methods on separation performance of NaA zeolite membranes

3 结论

(1)热浸渍法引入晶种合成的Na A分子筛膜性能优于打磨法预涂晶种合成的Na A分子筛膜。

(2)随着进料温度升高,渗透通量和分离因数呈增大趋势;随着进料侧压力增大,渗透通量增大,分离因数减小;随着进料流量增大,渗透通量明显增大。

(3)进料温度为75℃、进料侧压力为100 kPa、相对真空度接近-0.1 MPa、进料流量为16 L/h时,合成的Na A分子筛膜的渗透通量和分离因数分别为1.08 kg·m-2·h-1和3 338,此时用于乙醇/水混合体系分离效果最佳。

(4)热浸渍法引入晶种合成的Na A分子筛膜管重复率高达80%。

[1] Okamoto K I,Kita H,Horii K,et al.Zeolite Na A membrane:preparation,single-gas permeation and pervaporation and vapor permeation of water/organic liquid mixtures[J].Ind Eng Chem Res,2001,40(1):163-175.

[2] Nandini D,Debtosh K,Minati C.The effect of intermediate layer on synthesis and gas permeation properties of Na A zeolite membrane[J].J Coat Technol Res,2010,7(3):383-390.

[3] Griselda B,Michael T,Dionisios G.Fluorescence confocal optical microscopy imaging of the grain boundary structure of zeolite MFI membranes made by secondary(seeded)growth[J].Journal of Membrane Science,2001,182:103-109.

[4] Lin X,Chen X,Kita H,et al.Synthesis of silicalite tubular membranes by in-situ crystallization[J].AICHE J,2003,49(1):237-247.

[5] Li S,Tuan Vu A,Falconer J L,et al.X-type zeolite membranes:preparation,characterization,and pervaporation performance[J].Microporous Mesoporous Mater,2002,53(1):59-70.

[6] Jeong B,Hasegawa Y,Sotowa K,et al.Vapor permeation properties of an Na Y-type zeolite membrane for normal and branched hexanes[J].Ind Eng Chem Res,2002,41:768-773.

[7] Nair S,Lai Z,Nikolakis V,et al.Separation of close-boiling hydrocarbon mixtures by MFI and FAU membranes made by secondary growth[J].Microporous Mesoporous Mater,2001,48(1-3):219-228.

[8] Li G,Lin X,Kikuchi E,et al.Growth of oriented mordenite membranes on porousα-Al2O3supports[J].Stud Surf Sci Catal,2001,135:3 153-3 159.

[9] Tomita T,Nakayama K,Sakai H.Gas separation characteristics of DDR type zeolite membrane[J].Microporous Mesoporous Mater,2004,68(1-3):71-75.

[10]Tuan V A,Li S G,Falconer J L,et a1.In situ crystallization of beta zeolite membranes and their permeation and separation properties[J].Chemistry Materials,2002,14(2):489-493.

[11]周志辉,孙维国,杨建华,等.Na A分子筛膜的合成及在渗透蒸发中的应用[J].化工进展,2006,25(S):35-39.

[12]陈翠仙,韩宾兵,朗宁·威(Ranil Wickramasinghe).渗透蒸发与蒸气渗透[M].北京:化学工业出版社,2004:166-167.

[13]Jafar J J,Budd P M.Separation of alcohol/water mixtures by pervaporation through zeolite a membranes[J].Microporous Mater,1997,12:305-311.

[14]Masuda T,Hara H,Kouno M,et al.Preparation of an A-type zeolite film on the surface of an alumina ceramic filter[J].Microporous Mater,1995,3(4-5):565-571.

Synthesis of NaA zeolite membranes of high repeatability by hot dip-coating method

Liu Hong1,Luo Gangyuan1,Zhou Zhihui1,2,Luo Yiwei1,Wang Jinqu2

(1.Hubei Key Laboratory for Efficient Utilization and Agglomeration of Metallurgic Mineral Resources,Wuhan University of Science and Technology,Wuhan 430081,China;2.State Key Laboratory of Fine Chemicals,Dalian University of Technology,Dalian 116012,China)

Na A zeolite membranes were hydrothermally synthesized by hot dip-coating and rubbing methods.The synthesized membranes were applied in the process of ethanol dehydration,and the influences of feed temperature,feed side pressure,and feed flow rate on the membranes’separation performance were investigated.The results indicate that,with the feed temperature increasing,the permeation flux and the separation factor both increase;with the feed side pressure increasing,the permeation flux increases while the separation factor decreases;and with the feed flow rate increasing,the permeation flux increases obviously but there’s no significant change with the separation factor.It is also found that,when the feed flow rate is 16 L/h at 75℃,the feed side pressure 100 k Pa,the vacuum-0.1 MPa,the separation factor and the permeation flux of the membranes are 1.08 kg·m-2·h-1and 3 338,respectively,the membranes have the best performance in water/ethanol separation.Besides,the repeatability of the membranes is found to reach 80%.

Na A zeolite membrane;hot dip-coating method;pervaporation;ethanol dehydration

TQ028.8

A

1674-3644(2012)03-0190-05

[责任编辑 彭金旺]

2011-06-30

国家自然科学基金资助项目(20606004).

刘 红(1964-),女,武汉科技大学教授.E-mail:liuhong64@126.com