焦炭塔底部进料管线弯头焊缝失效分析

2012-09-13游碧龙

游碧龙,易 涛

(中国石油化工股份有限公司荆门分公司,湖北荆门)

焦炭塔底部进料管线弯头焊缝失效分析

游碧龙,易 涛

(中国石油化工股份有限公司荆门分公司,湖北荆门)

介绍了焦炭塔底部进料管线腐蚀开裂情况,对开裂部位进行了外观检查。弯头断裂失效部位发生在环焊缝附近区域,且沿周向开裂,裂纹平直,而裂纹扩展方向与焊接断面基本一致。对开裂部位弯头取样,进行化学组成及金相热应力分析和硬度测试,对腐蚀产物进行化学组成分析。根据生产工艺、介质组成和分析结果确定了失效的主要原因:随着装置原料劣质化,经过10 a运行后,管线高温硫腐蚀加剧,降低了管线的承载力;由于焊缝处存在异种钢的焊接,所使用的309不锈钢导热系数较321不锈钢略小,加之前者的外壁温度又低于后者,使309钢产生较大的轴向拉伸引力,导致焊缝处存在热应力、焊接残余拉应力,在高温硫腐蚀和异种钢焊接的共同作用下导致了焊缝开裂。

失效分析 裂纹 试样

中国石化股份有限公司荆门分公司延迟焦化装置1972年建成投产,经过多次扩能改造,现有设计处理量1.3 Mt/a,采用三炉六塔工艺。2011年7月焦炭塔预热过程中,操作人员巡检发现某塔底部进料管线弯头焊缝处产生裂纹,少量的轻质油向外渗透,采取紧急停车处理,避免了重大事故的发生。该焦炭塔于1996年装置扩建时新增,底部进料管线材质和入口弯头分别采用 321 (1Cr18Ni9Ti或 0Cr18Ni9Ti)不锈钢和 309 (0Cr23Ni13)不锈钢焊接制造,至今已使用15 a,本文对入口弯头在321不锈钢和309不锈钢焊接的环焊缝附近区域沿周向发生的断裂失效原因进行了分析。

1 弯头断裂失效形貌

1.1 整体失效形貌

重油裂解炉入口321不锈钢弯头断裂失效的整体形貌见图1。由该图可以看出:重油裂解炉入口弯头断裂失效部位发生在321不锈钢弯头和309不锈钢弯头的环焊缝附近区域,且沿周向开裂,裂纹平直,而裂纹扩展方向与焊接断面基本一致。

1.2 断口形貌

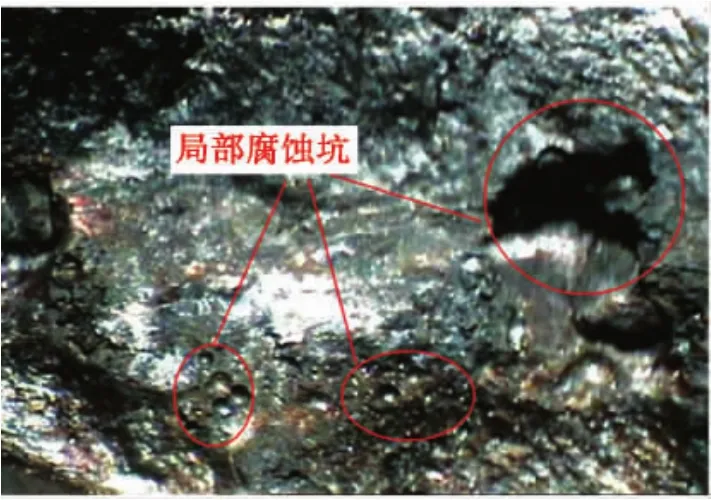

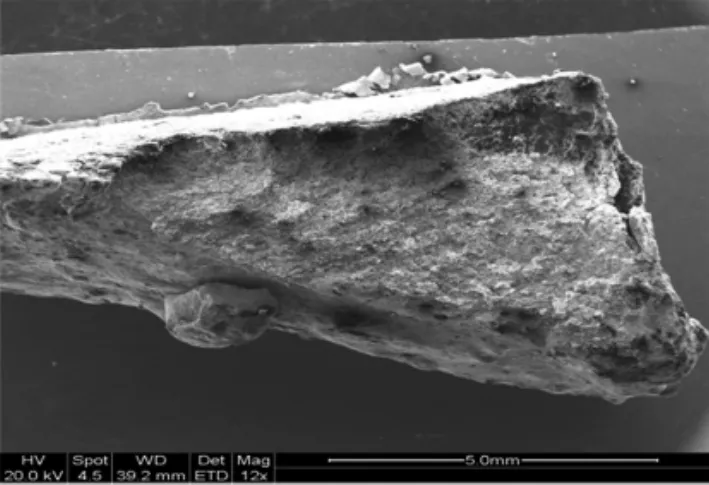

裂纹体表面形貌见图2~3,可以看出:

(1)主裂纹的断口形貌十分平整,呈明显的脆性断裂特征;主裂纹表面存在许多局部腐蚀凹坑;

图1 入口弯头断裂失效整体形貌Fig.1 Overall morphology of inlet elbow fracture failure

图2 裂纹体的表面形貌Fig.2 Surface morphology of crack body

图3 裂纹体的表面形貌Fig.3 Surface morphology of crack body

(2)在裂纹的内表面上,有多条垂直于主裂纹的二次裂纹,呈明显的腐蚀断裂特征;

(3)上裂纹体存在众多垂直于主裂纹面的二次裂纹,且二次裂纹表面附近存在一定的腐蚀产物和氧化物;

(4)下裂纹体存在多条平行于主裂纹面的二次裂纹,且二次裂纹表面附近存在一定的腐蚀产物和氧化物;

(5)主裂纹横断面与焊接坡口十分相似。

综合以上分析,初步推断为重油裂解炉入口弯头沿焊接边缘开裂,开裂原因包括腐蚀开裂和应力腐蚀开裂等。另外,上裂纹体和下裂纹体上二次裂纹的扩展方向不同,说明材料腐蚀介质对二者材质的影响不同,即二者材质不同。

2 弯头材料分析

2.1 组成分析

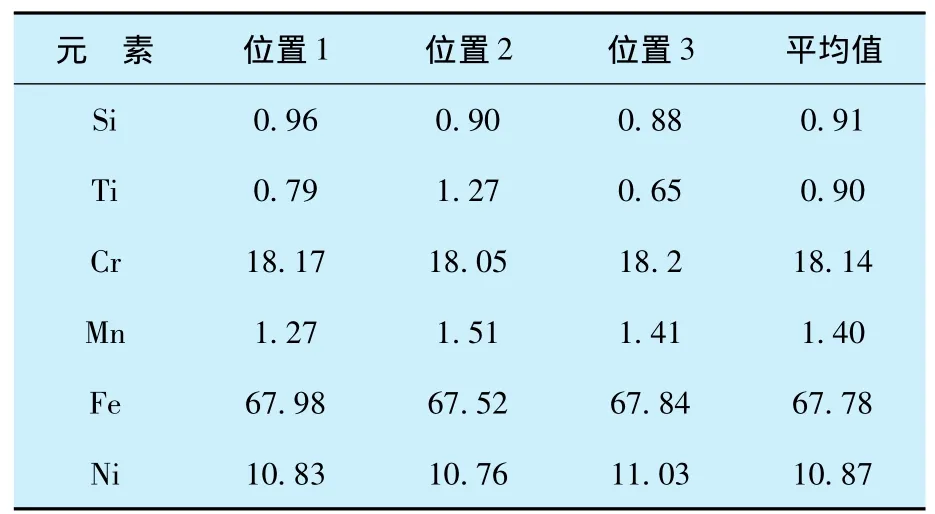

选取裂纹体的下表面的材料进行分析(见表1~2),为保证分析的准确性,选取三个位置进行测试,并取平均值。

表1 裂纹体下表面的能谱分析Table 1 Energy spectrum analysis of the surface of the lower side crack body w,%

表2 不锈钢的组成分析Table 2 Chemical composition of the materials w,%

2.2 金相分析

选取裂纹体的下表面作为测试试样,表面经打磨、抛光后,采用FeCl3+H2SO4+NaSO3的水溶液对材料表面晶界进行腐蚀,采用光学显微镜对腐蚀表面进行观察,金相图见图4。

图4 弯头金相图Fig.4 Metallographic structure of elbow

由图4看出,弯头材料为典型的奥氏体组织,且晶粒大小均匀,符合321材料的要求。但晶粒边界存在较多的黑色析出相,可能为碳化物或硫化物等脆性相。脆性相的析出,直接导致材料脆性增加,硬度升高,延性降低,加速了脆性断裂的可能。离断口较远的金相图表明,材料的微观结构呈较均匀的奥氏体组织。

3 腐蚀产物分析

图5为裂纹体断口的表面形貌。可以看出,主裂纹表面存在严重的重油结焦,腐蚀产物被结焦层覆盖。

图5 断口重油结焦形貌Fig.5 Fractnre morphology of heavyoil coke

针对此问题,采用化学方法清洗。清洗干净后,对断口表面的腐蚀产物能谱分析结果见表3。

表3 主裂纹断口位置能谱分析Table 3 Energy spectrum analysis of the main crack fracture

由表3可知,C元素含量很高,这表明测试部位的重油(渣油)结焦并未完全清洗干净。由表3可知,腐蚀产物中的氧元素、硫元素含量较高,其中,氧元素的质量分数为21.31%,硫元素的质量分数为3.16%,并且也在一定程度上反映出重油含有大量的氧元素和硫元素。

4 断口表面微观形貌

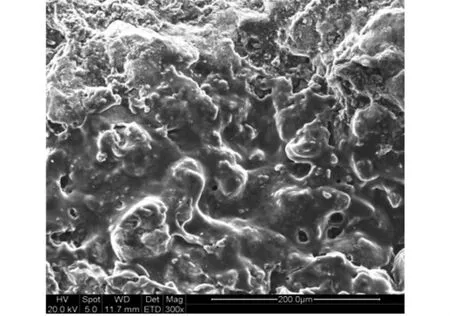

4.1 主裂纹

采用扫描电镜观测主裂纹表面的断口形貌(见图6)。可以看出,主裂纹表面存在严重的重油结焦现象,断口虽经化学清洗,但并未完全清除表面的结焦,表面有河流状解理花纹,且河流支路从内表面向外表面汇合,这说明裂纹从内表面起裂,并逐渐向外表面扩展。另外,出现解理花纹表明入口弯头在内表面发生了脆性断裂。

4.2 二次裂纹

为进一步明确材料的退化机理,将上裂纹体的二次裂纹强制拉断,并利用扫描电镜观测材料的断口形貌。图7显示了上裂纹体2上二次裂纹强制拉断的表面形貌,可以看出材料基本沿二次裂纹的方向扩展直至断裂。断口表面有大量韧窝,材料总体上呈延性断裂,断口表面处大量韧窝外,还存在许多孔洞或空穴。

图6 主裂纹断口扫描电镜形貌Fig.6 Scanning electron microscopy(SEM) of the main crack fracture

图7 二次裂纹表面形貌Fig.7 Surface morphology of secondary crack

5 硬度测试

从测试试样的上表面到下表面,分3个测试层面,每个层面取3个测试点,并取平均值作为最后的测试结果。

对测试表面抛光后,采用维氏硬度计测量各试样点的硬度值,结果见表4。

表4 试样1硬度测试Table 4 Hardness of sample 1 HV3

6 热应力有限元分析

6.1 材料属性及边界条件

(1)材料属性

重油裂解炉连接的弯头采用309不锈钢,其弹性模量为200 GPa,泊松比为0.3,热膨胀系数为1.76×10-5℃-1,导热系数为18.7(m·K),400℃下的屈服强度为241 MPa。与直管连接的弯头采用321不锈钢,其弹性模量为193 GPa,泊松比为0.3,热膨胀系数为1.89×10-5℃-1,导热系数为21.4 W/(m·K),400℃下材料的屈服强度为160 MPa。值得注意的是,模型两端延长部分采用相同的材料属性。

(2)边界条件

弯头内表面操作温度为490℃,外表面的对流换热系数为20 W/(m2·K),参考温度为25℃。在309不锈钢入口端的断面上施加固定边界,而另一端的断面保持为平面,即耦合轴向方向的位移。

(3)载 荷

考虑到操作压力较低,忽略内压的影响。

6.2 有限元分析

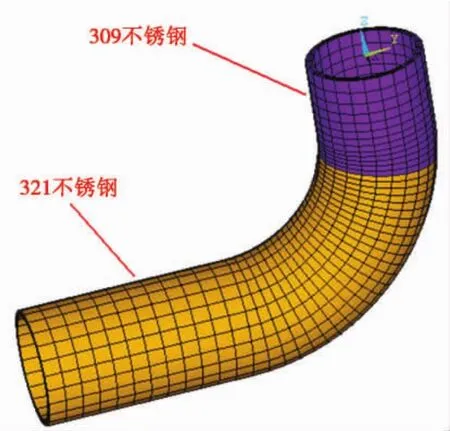

图8为弯头的有限单元模型。

图8 有限单元模型Fig.8 Model of finite element

由图8看出:入口弯头的材料分为309不锈钢和321不锈钢两部分。考虑到二者焊接附近为结构的失效部位,重点研究二者连接部位的应力状态。考虑材料非线性和几何非线性两种条件,更能精确反映结构的热应力状态。由计算结果可知,入口弯头的温度从内到外呈线性分布,内壁最高温度为490℃,外壁最高温度为483℃。由于309不锈钢的导热系数较321不锈钢略小,故309不锈钢弯头的外壁温度略低于321不锈钢外壁的温度。入口弯头等效应力试验结果表明最大等效应力在309不锈钢和321不锈钢焊接连接处,且在弯头的两侧面。值得注意的是最大等效应力只能评估结构的强度和承载能力,并不能表征结构的应力腐蚀情况,而拉应力才是导致结构应力腐蚀开裂的根本原因。在入口弯头断裂失效的区域,存在较大的轴向拉伸应力,这说明轴向拉伸热应力是导致结构应力腐蚀开裂的重要原因之一。

7 原因分析

延迟焦化装置作为炼油企业重油处理的关键工序,原油经过初加工后,重油中的含硫量剧增,随着原油的劣质化,重油中的含硫量越来越高,初步统计,延迟焦化装置原料含硫质量分数由0.8%上升至1.2%。在高温条件下,硫元素能导致321不锈钢发生硫化腐蚀。高温条件下,硫元素以硫蒸气、硫氧化物、硫化氢等形式存在时,321不锈钢中的Cr元素可形成稳定的硫化物和氧化物。当硫元素以含硫、氧化合物存在时,不锈钢表面可形成稳定的铬氧化物层,可防止硫元素对不锈钢的进一步侵蚀,但在铬氧化物层被损坏或脱落的区域,硫化腐蚀仍能发生。在一定条件下,硫元素也能穿过铬氧化物层,在不锈钢内部形成铬硫化物相。另外,当合金中Ni的质量分数大于25%时硫化腐蚀会进一步增强。镍和镍硫化物可形成低熔点的共晶相,在高温条件下可造成内部合金的快速破裂失效。因此,硫含量较高时,不易采用含Ni质量分数大于25%的合金。焦化塔底部进料至今已连续使用15 a,经过长期的高温硫腐蚀,断口表面处形成大量韧窝,同时存在许多孔洞或空穴,降低了弯头焊缝承载能力,同时由于新建装置时,弯头部位采取了异种钢焊接,309不锈钢的导热系数较321不锈钢略小,309不锈钢弯头的外壁温度略低于321不锈钢外壁的温度,309不锈钢产生较大的轴向拉伸应力,从而造成弯头处焊缝产生裂纹。

8 结束语

(1)改善焊接质量,防止未焊透、咬边、气孔、焊接裂纹等各种焊接缺陷,且采用更耐硫化腐蚀的焊材进行焊接;

(2)消除焊接残余应力等易导致结构断裂失效的危险拉应力;

(3)避免存在异种钢焊接。

(编辑 陈凤娥)

Abstract:The corrosion cracking of the bottom feed line of the coke drum was briefly described.The inspection found that the cracking failure occurred near the area of ring weld and promulgated circumferentially.The cracking was straight and flat,and promulgation direction was consistent with weld cross surface.By chemical composition analysis,thermal stress analysis and hardness testing of samples from elbow,the main causes of cracking were studied.The results showed that the high-temperature sulfur corrosion was the main culprit,which was resulted from processing of low-quality high-sulfur feedstock.After 10 years’operation,the pipeline bearing strength was reduced due to high-temperature sulfur corrosion.As different steels were welded,the heat conductivity coefficient of 309 stainless steel used was lower than that of 321 stainless steel and the temperature of external wall of 309 stainless steel was lower than that of 321 stainless steel,greater axial tensile stress was produced.The cracking propagation was accelerated under the combination effect of the thermal stress,welding residual tensile stress and the high-temperature sulfur corrosion,resulting in weld cracking.

Keywords:failure analysis,crack,sample

Failure Analysis of Weld Cracks of Elbow on Bottom Feed Line of Coke Drum

You Bilong,Yi Tao

(SINOPEC Jinngmen Company,Jingmen,Hubei 448039)

TE624.3+2

A

1007-015X(2012)05-0052-05

2012-05-09;修改稿收到日期:2012-07-10。

游碧龙,1987年毕业于华东理工大学流体机械专业,学士学位。现任该公司副总工程师。E-mail:youbl.Jmsh @sinopec.com。