催化裂化装置低温热水换热器泄漏原因分析

2012-09-13吴景阳

王 旭,吴景阳,李 石

(中国石油天然气股份有限公司大连石化分公司,辽宁大连116031)

催化裂化装置低温热水换热器泄漏原因分析

王 旭,吴景阳,李 石

(中国石油天然气股份有限公司大连石化分公司,辽宁大连116031)

大连石化分公司1.4 Mt/a重油催化裂化装置共有低温热水换热器14台,在运行中经常出现管束的腐蚀泄漏问题,严重影响了装置低温热水系统的稳定运行。从低温热水系统的氧腐蚀产生机理、孔蚀和酸腐蚀形成的环境、低温热水系统工艺流程设置、系统流速对垢下腐蚀形成的条件等方面分析了低温热水换热器管束泄漏的原因。分析得出:低温热水对管束外壁形成的酸腐蚀、氧腐蚀和孔蚀等是导致管束泄漏的主要原因;由于工艺流程设计本身的缺陷导致流速过低形成垢下腐蚀也是管束泄漏的原因之一。针对上述原因提出了相应的解决措施。

低温热水 管束 泄漏

中国石油天然气股份有限公司大连石化分公司1.4 Mt/a重油催化裂化装置热力站为低温热水系统提供循环动力和热量。低温热水(75℃)在热力站经含油凝结水和乏汽初步加热到100℃后送到催化裂化装置再进行进一步加热,然后送往系统管网用户。该低温热系统的正常循环水量为1 300 t/h,并可视在热力站的低温热水罐水耗情况进行补水。催化裂化装置低温热水系统,共有各类换热器14台,其中E2207/1,2(一中回流/低温热水)从使用至今多次出现管束泄漏,既污染整个低温热系统的水质,又严重影响了储运罐区蜡油罐冬季的正常取热。因此,分析其管束泄漏原因并制定相应措施对整个低温热系统的可靠运行意义重大。

1 低温热水换热器运行情况

1.4 Mt/a催化裂化装置热力站共有低温热水换热器6台,分馏区域共有低温热水换热器8台。从2010年6月装置停工检修重新开工后运行至今,共有9台换热器管束出现泄漏,其中分馏区域E2207/1,2和E2221(外甩油浆/低温热水)换热器均因为管束泄漏严重,试压过程中无法保证压力稳定导致管束报废全部更换新管束。E2207/1,2换热器管束分别在2008年和2010年6月停检时两次更换过新管束,2010年停检期间更换的新管束使用时间仅为14个月;热力站汽-水换热器1号管束泄漏同样严重,试压后堵管44根(原管束无泄漏)。

2 管束泄漏原因分析

2.1 氧腐蚀、酸腐蚀和孔蚀

低温热水pH值要求控制在6~10。低温热水的H+质量浓度很低,而水中溶解氧的质量浓度则较高。在此情况下,碳钢表面腐蚀电池中的阴极反应主要是氧的还原反应,而阳极反应则是铁的溶解反应。

当低温热水比较清洁时,主要发生的是以上的反应,且生成的铁锈会在金属表面形成保护膜,阻止金属的进一步的腐蚀,这时金属的腐蚀速率比较小且比较稳定。但当水中生物黏泥或其他杂质较多时,会在金属管束表面形成沉积物,在垢层下形成强烈的缝隙腐蚀或孔蚀。

孔蚀是一种从金属表面向内部扩展形成空穴或蚀坑状的局部腐蚀形态[1]。缝隙腐蚀或孔蚀反应中的阳极溶解都是一种自催化过程,且都与Cl-有关[2]。其腐蚀机理如下:金属M在缝隙或蚀孔中溶解,生成金属离子M2+,造成缝隙或蚀孔中的正电荷过量,结果使Cl-迁移到缝隙或蚀孔中以维持其溶液的电中性,缝隙或蚀孔内会存在高质量浓度的MCl2,MCl2水解后会产生H+和Cl-,导致缝隙或蚀孔内金属的进一步溶解,从而使这一腐蚀过程不断加剧。低温热水中Cl-质量浓度达到5.0 mg/L,因此具备了缝隙腐蚀发生的条件,导致腐蚀的发生。

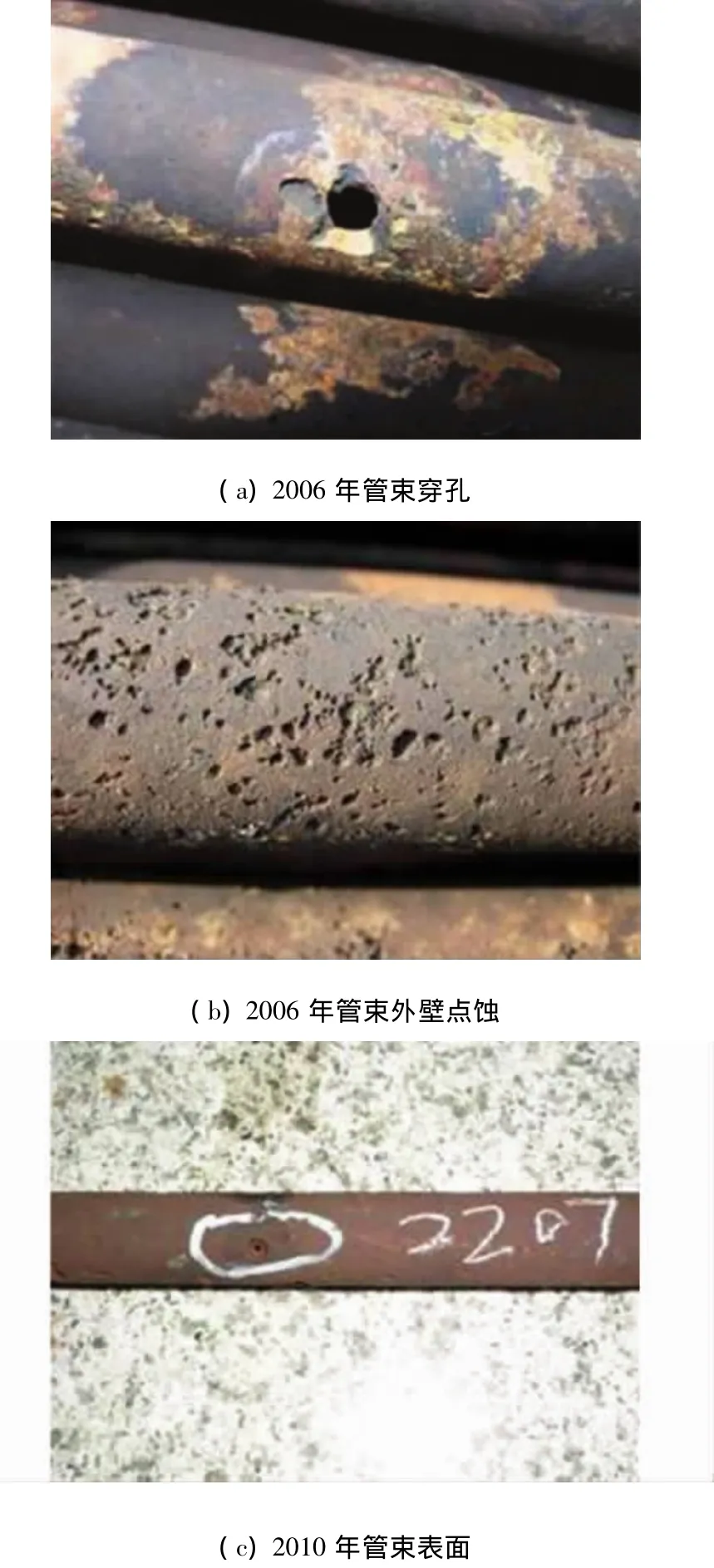

E2207/1,2换热器在2006年和2010年停检期间对泄漏换热管进行了抽管检验,管外壁均穿孔泄漏,见图1。

图1 E2207/1,2管束外壁腐蚀情况Fig.1 Corrosion of bundle outer wall of E2207/1,2

从图1中可见,管束外表面存在大量的点蚀、坑蚀现象,局部已经出现穿孔,完全复合孔蚀的特征。

通过对上述低温热水的采样分析,其pH值在5~6已呈酸性,且水中油含量经常超标,溶解氧指标同样较高(2010年停检期间已经给低温热系统增上了除氧施设,但效果并不明显),促使了氧腐蚀和酸性水腐蚀的不断发生;同时因低温热水呈现酸性,因此导致酸腐蚀的加剧。从水样的表观情况来看,水样呈现为褐红色(铁离子含量超标),说明在低温热水系统中不断有铁离子被腐蚀溶解进入低温水热系统,因换热器换热管壁厚为2.5 mm,是整个低温热系统最薄弱的部位,因此腐蚀泄漏必然从管束部位最先发生。

2.2 流速的影响和垢下腐蚀

E2207/1,2和E2221这3台换热器,热源介质全部走管程,低温热水走壳程,由于壳程换热管外的空间较大,因此低温热水的流速很低,一般在0.3 m/s以下,流速过低容易引起低温热水中杂质等的沉积,并使换热管的传热效率下降,沉积物不仅隔绝药剂对金属表面的作用,且易发生垢下腐蚀。此外,由于壳内折流板的原因,迫使水的流速与方向不断改变,这就形成了折流板附近的涡流区和滞留区,在这些流向改变和流速慢的地方,水中的污泥和黏泥就容易沉积下来形成污垢,垢下会产生坑蚀等腐蚀现象,造成管束的腐蚀穿孔泄漏。

E2207/1,2和E2221管束表面结垢情况见图2。

图2 E2207/1,2和E2221管束外壁结垢情况Fig.2 The scales of bundles outer wall of E2207/1,2 and E2221

从图2中可见,管束外壁结垢严重说明水质很脏,且水中所含黏泥等杂质很多,完全具备了垢下腐蚀产生的条件,促使了垢下腐蚀的发生。

3 结论与建议

综合以上分析,低温热系统换热器频繁出现管束泄漏的主要原因:首先是因为低温热水中氧腐蚀和酸性介质腐蚀严重;其次低温热水水质较脏导致管束的孔蚀的发生;另外工艺流程设计的缺陷导致壳程内低温热水流速过低,在管束表面形成严重的垢下腐蚀也是导致管束频繁泄漏的重要原因(如E2207/1,2和E2221)。因此,针对以上几点原因,提出如下几点解决措施:

(1)改善水质定期进行补水和排污,监测水中的Cl-质量浓度和pH值变化,保证水质的稳定避免酸腐蚀和孔蚀的发生;

(2)持续加注除氧剂,最大程度的降低水中的溶解氧,尽量避免氧腐蚀的发生;

(3)对E2207/1,2和E2221三台低温热水换热器,通过技术改造将低温热水走管程,由于流速提高,可降低垢下腐蚀发生的概率;

(4)对低温热水侧管束进行涂料防腐蚀处理或进行材质升级,延长其使用寿命;

(5)为保证低温热系统的可靠运行,对腐蚀严重的部位要定期进行测厚并建立档案,监控其腐蚀速率的变化,对减薄严重部位及时进行更换,防止泄漏的发生。

[1] 林玉珍,杨德钧.腐蚀和腐蚀控制原理[M].北京:中国石化出版社,2007:138.

[2] 胡安定.炼油化工设备腐蚀与防护案例[M].北京:中国石化出版社,2010:333-338.

(编辑 寇岱清)

Abstract:The corrosion leaking of tubes always occurred in the 14 low-temperature(LT)hot water heat exchangers in the 1.4 MM TPY heavy oil FCCU in PetroChina Dalian Petrochemical Company,which seriously affected the stable operation of the LT heat system.The corrosion causes of tubes of LT hot water heat exchangers were analyzed in respect of mechanisms of oxidation corrosion of LT hot water system,the environment of pitting corrosion and acid corrosion,design of LT hot water system and impact of system velocity on the formation of underdeposit corrosion.It is found that the tube leaking was mainly caused by acid corrosion,oxygen corrosion and pitting corrosion on the external wall of tubes by LT hot water.In addition,the underdeposit corrosion from low velocity because of inappropriate design of process flow was also one of the causes of leaking.Corresponding effective countermeasures have been proposed.

Keywords:low-temperature hot water,tubes,leaking

Analysis of Causes of Leaking of LT Hot Water Heat Exchanger

Wang Xu,Wu Jingyang,Li Shi

(PetroChina Dalian Petrochemical Company,Dalian,Liaoning 116031)

TE988.2

B

1007-015X(2012)05-0028-03

2012-04-03;修改稿收到日期:2012-07-31。

王旭(1978-),工程师,大连理工大学化工机械专业研究生毕业,现主要从事催化裂化装置工艺设备管理和防腐蚀工作。E-mail:wangxu_dl@petrochina.com.cn。