模拟气田环境中连续油管腐蚀影响因素研究

2012-09-13冯拉俊

王 聪,冯拉俊

(西安理工大学材料科学与工程学院,陕西西安710048)

模拟气田环境中连续油管腐蚀影响因素研究

王 聪,冯拉俊

(西安理工大学材料科学与工程学院,陕西西安710048)

随着国内自主研发的连续油管试制成功,国产连续油管得到了广泛应用,2011年美国API SPEC 5ST发布了《连续油管规范》,促进了连续油管的发展,加强连续油管在气田环境中的腐蚀影响因素研究,有助于国产连续油管开发新品种、制定新工艺。采用高温高压釜试验,辅以质量损失法计算,研究在模拟气田井腐蚀环境中腐蚀因素对CT70级国产连续油管的腐蚀规律。结果表明:总压力分别为0.082,4,7和10 MPa时,油管发生了腐蚀现象,随总压力升高,腐蚀速率呈先上升后平稳的趋势,7 MPa为临界点;温度分别为27,57,90和105℃时,随温度的升高,油管腐蚀速率呈先上升后下降的趋势,在90℃时达到最大值。

油气田 腐蚀速率 连续油管

连续油管具有操作灵活,节约成本,简单省时,安全可靠等特点[1],是井下作业的一种首选输油管线。随着油气田的持续开发,地层液中含有的硫化氢、二氧化碳、氯离子和水等不断增多,再加上微生物的作用,使井下环境变的十分恶劣,因此对钢材耐腐蚀性能要求较高,而连续油管焊缝区金属的组织结构、应力状态等因素与母材的通常存在较大的差异,焊缝一般较母材的耐腐蚀性能低。K.Masamura[2]等人及西安石油管材研究所[3]和西北工业大学[4-5]等单位都对此作了一定的研究工作,但仍有许多问题需进行深入讨论。为了保证连续油管的安全使用,为连续油管的焊接工艺提供理论依据,文章以国产连续油管为研究对象,利用高温高压反应釜设备,在模拟典型的气田腐蚀工况环境中探求连续油管母材与焊缝的腐蚀速率与压力和温度之间的变化规律。

1 试验材料和过程

1.1 试验材料

试验材料为宝鸡石油钢管有限责任公司生产的CT70级连续管,其化学成分见表1。

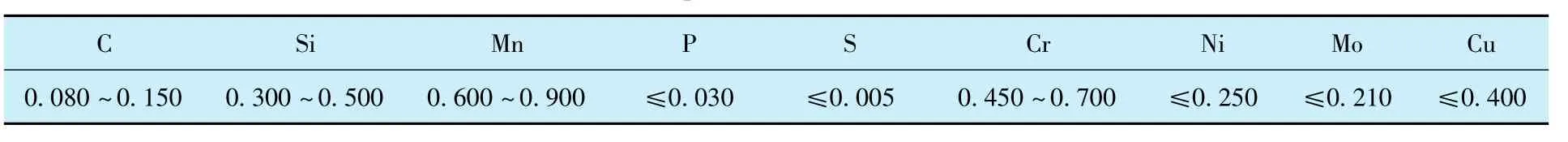

表1 CT70级连续管的化学成分Table 1 Chemical compositions of CT70-level continuous tube w,%

取几种不同规格的管子,为消除材料表面的氧化皮对测试结果的影响,试验前,先用车床对试样表面精切削,然后把每种管子按母材和焊缝分别取样。管子用线切割方法加工试样尺寸为25 mm×20 mm×2.5 mm,并打上编号。对打号后的试样表面先后经100号、200号、320号及500号金相砂纸逐级打磨,清水冲洗,风干后用电子天平称重,并用游标卡尺测量试样工作面尺寸。

1.2 试验过程

试验分8组,分别在总压力为0.082,4,7和 10 MPa时,温度为27,57,90和105℃时进行。

高温高压动态腐蚀试验设备为威海自控反应釜有限公司生产的WHFS型磁力搅拌静密封反应釜。腐蚀介质采用油田模拟采出液,离子组成为:Na+和K+质量浓度为5 391 mg/L,Ca2+质量浓度为6 553 mg/L,Mg2+质量浓度为239 mg/L,HCO3-质量浓度为225 mg/L,SO42-质量浓度为719 mg/L,Cl-质量浓度为19794 mg/L,溶液的pH值为6.27。将配置好的腐蚀溶液注入反应釜中,每3个平行试样为一组,在反应釜冷却管的上方,用塑料绳固定气相试样,在下方用塑料绳固定好液相试样。反应釜中的腐蚀溶液刚好淹没液相试样,随后将高压釜密封,用螺栓固定好,接着并向反应釜中通CO2气体,直到CO2分压满足试验条件的要求值,关闭CO2进气阀,打开氩气阀,使反应釜中总压力达到试验条件的要求值。接着打开总电源,开始进行加热和搅拌,当温度升至试验要求的温度时,开始计时,72小时后,关闭电源,通过反应釜的排气孔排气(可能会带出一部分汽化的腐蚀料液),然后打开反应釜,取出试样。用自来水清洗试样表面,并用毛刷刷洗,再用洗洁剂清洗,接着用丙酮擦洗,然后用吹风机吹干,称重并按每组试样取三个平行试样的平均值计算其质量损失腐蚀速率。

2 试验结果与讨论

2.1 总压力的影响

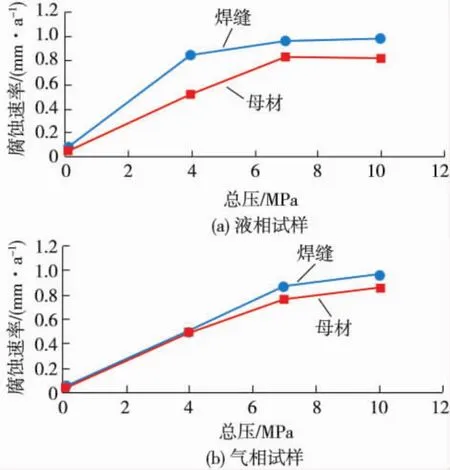

试验结果表明,试样在57℃,CO2分压0.082 MPa,总压力也为0.082 MPa时,液相母材试样平均腐蚀速率为0.064 6 mm/a;液相焊缝试样平均腐蚀速率为0.084 9 mm/a。总压力为4 MPa时,液相母材试样平均腐蚀速率为0.523 8 mm/a;液相焊缝试样平均腐蚀速率为0.842 5 mm/a。总压力为7 MPa时,液相母材试样平均腐蚀速率为0.837 5 mm/a;液相焊缝试样平均腐蚀速率为0.945 7 mm/ a。总压力为10 MPa时,液相母材试样平均腐蚀速率为0.833 5 mm/a;液相焊缝试样平均腐蚀速率为0.868 2 mm/a。其中总压力为7 MPa时试样腐蚀最严重,腐蚀速率最大。总压力为0.082 MPa时,气相母材试样平均腐蚀速率为0.048 7 mm/a;气相焊缝试样平均腐蚀速率为0.050 7 mm/a。总压力为4 MPa时,气相母材试样平均腐蚀速率为0.496 6 mm/a;气相焊缝试样平均腐蚀速率为0.501 5 mm/a。总压力为7 MPa,气相母材试样平均腐蚀速率为0.768 6 mm/a;气相焊缝试样平均腐蚀速率为0.869 8 mm/a。总压力为10 MPa时,气相母材试样平均腐蚀速率为0.853 9 mm/a;气相焊缝试样平均腐蚀速率为0.964 0 mm/a。其中,总压力为10 MPa时试样腐蚀最严重,腐蚀速率最大。

总压力与腐蚀速率的关系曲线见图1。

图1 总压力对腐蚀速率的影响Fig.1 Impact total pressure on the corrosion rate

由图1可以看出,随着总压力的升高,液相的腐蚀速率大于气相,焊缝试样腐蚀速率略大于母材试样。在4 MPa时液相焊缝试样的腐蚀速率急剧增大,然后慢慢趋于平稳;气相焊缝腐蚀速率在7 MPa后趋于平稳。母材试样在液相和气相中腐蚀速率变化基本一致。

由此可知在一定的温度范围内,通过增加介质的压力,可使腐蚀速率增大。这是由于压力增加,使参加反应的气体的溶解度加大,从而加速了阴极反应。然而再随着压力的继续增加,腐蚀速率呈现平缓的趋势,这是由于此时的腐蚀速率还要受环境和材料等多种因素的综合影响。

2.2 温度的影响

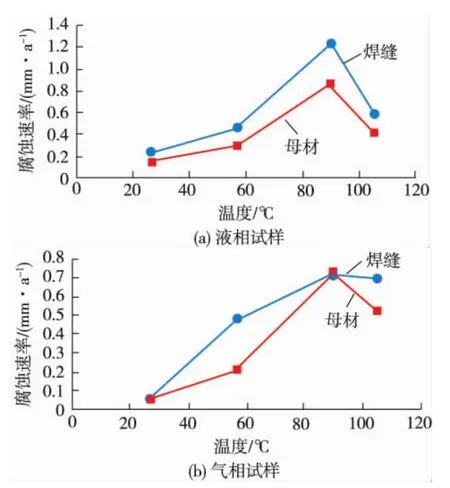

在CO2分压为0.033 MPa,总压力为4 MPa的静态条件下,温度为27℃时,液相母材试样平均腐蚀速率为0.148 2 mm/a;液相焊缝试样平均腐蚀速率为0.233 3 mm/a。温度为57℃时,液相母材试样平均腐蚀速率为0.297 7 mm/a;液相焊缝试样平均腐蚀速率为0.424 5 mm/a。温度为90℃时,液相母材试样平均腐蚀速率为0.860 5 mm/a;液相焊缝试样平均腐蚀速率为1.246 9 mm/a。温度为105℃时,液相母材试样平均腐蚀速率为0.400 7 mm/a;液相焊缝试样的平均腐蚀速率为0.581 6 mm/a。温度为27℃,气相母材试样平均腐蚀速率为0.048 7 mm/a;气相焊缝试样平均腐蚀速率为0.061 6 mm/a。温度为57℃时,气相焊缝试样平均腐蚀速率为0.611 2 mm/a;气相母材试样平均腐蚀速率为0.307 1 mm/a。温度为90℃时,气相母材试样平均腐蚀速率为0.710 0 mm/a;气相焊缝试样平均腐蚀速率为0.689 6 mm/a。温度为105℃时,气相焊缝试样平均腐蚀速率为0.690 5 mm/a;气相母材试样平均腐蚀速率为0.517 0 mm/a。

温度与腐蚀速率的关系曲线见图2。

图2 温度对腐蚀速率的影响Fig.2 Impact of temperature on the corrosion rate

由图2可看出,随着温度的升高,液相和气相中试样腐蚀速率均呈现先增大后减小的趋势,相同温度下在液相中,焊缝试样腐蚀速率略大于母材试样;在气相中,母材试样的腐蚀速率大于或小于焊缝试样的腐蚀速率均有出现。无论试样在气相或液相中,在90℃时腐蚀速率均达到最大值,然后呈现下降趋势。

温度对于腐蚀过程可导致如下的结果:一是温度升高,腐蚀反应的速度加快,促进腐蚀过程;二是温度升高,腐蚀性气体在介质中的溶解度降低从而抑制腐蚀;三是温度升高,腐蚀产物的成膜机制以及在介质中的溶解度发生变化,可能促进腐蚀,也可能抑制腐蚀。

在低温区(低于70℃),腐蚀速率随温度的升高而增大,腐蚀后少量的腐蚀产物FeCO3附着于试样表面,松软而无附着力,故表面光滑,为均匀腐蚀。

在中温区(一般90℃附近)腐蚀速度达最大,并且有严重的局部腐蚀出现。温度升高腐蚀反应速度加快,腐蚀产物厚而不紧,FeCO3晶粒粗大,对阻止反应进一步发生作用不大,而阻碍反应的因素作用还不明显。

在较高温区及高温区(一般在120℃的温度范围内及150℃以上)温度升高腐蚀速率减小。形成晶粒细小、致密而又有附着力的FeCO3膜,这层膜对基体起了保护作用,因此腐蚀速度很小。

因此温度对于腐蚀过程的综合作用,使得连续油管的腐蚀速率呈先增加后降低的变化规律,并且当温度超过57℃时腐蚀速率迅速增大,在90℃时达到最大值,而后又下降。

3 结 论

(1)在Cl-为19 794 mg/L,总矿化度为32 921 mg/L,pH值为6.27的腐蚀介质中,在温度为57℃,CO2分压0.082 Mpa,总压力分别为0.082,4,7和10 MPa的腐蚀条件下,通过测试连续油管的母材和焊缝两组试样分别在液相和气相中的腐蚀速率表明试样的腐蚀速率随着总压力的增大而呈先上升后平稳的趋势,7 MPa为临界点。

(2)在Cl-为19 794 mg/L,总矿化度为32 921 mg/L,pH值为6.27的腐蚀介质中,在CO2分压力为0.033 MPa、总压力为4 MPa,温度分别为27,57,90和105℃的腐蚀条件下,通过测试连续油管的母材和焊缝两组试样分别在液相和气相中的腐蚀速率表明随着温度的升高,腐蚀速率呈上升趋势,在90℃时达到最大值,而后出现下降。

[1] 张燕娜,石凯.连续油管的应用与发展[J].西部探矿工程,2010,22(1):93-94.

[2] Masamura K,H ashizume S,Sakai J.Polarization behavior of high alloy OCTG in CO2environment as affected by chlorides and sulfides[J].Corrosion,1987(6):359-368.

[3] 白真权,李鹤林,刘道新,等.模拟油田CO2/H2S环境中N80钢的腐蚀及影响因素研究[J].材料保护,2003,36 (4):32-34.

[4] 周计明.油管钢在含CO2/H2S高温高压水介质中的腐蚀行为及防护技术的作用[D].西安:西北工业大学,2002.

[5] 任呈强.N80油管钢在含CO2/H2S高温高压两相介质中的电化学行为及缓蚀机理研究[D].西安:西北工业大学,2003.

(编辑 杜婷婷)

Abstract:With the successful development of continuous oil tube in China,it has been widely applied in oil fields.Furthermore,The issue of“Standard on Continuous Oil Tubes”by API SPEC 5ST in 2011 has accelerated the development of continuous oil tube and strengthened the R& D activities on the impact factors of corrosion of continuous oil tubes in oil field environment,which are favorable for the development of new types of tubes and state-of-the-art processes.The corrosion factor of gas field corrosive environment for the corrosion of continuous oil tube CT70 at different total pressures(0.082,4,7,10 MPa)and different temperatures(27,57,90,105℃)was studied by autoclave tests and weight loss method analysis.The results show that the corrosion occurred on tubular steel CT70 in the tests.With the increased total pressure,the corrosion rate increased and then showed a steady trend.7MPa is the critical point;When the temperature is increased,the corrosion rate first goes up and goes down,and reaches maximum a at 90℃.

Keywords:oil field,corrosion rate,continuous oil tubes

Study on Impact Factors of Continuous Oil Tubes in Simulated Oil Field Environment

Wang Cong,Feng Lajun

(School of Material Science and Engineering of Xi’an University of Technology,Xi’an,Shaanxi 710048)

TE980.1

A

1007-015X(2012)05-0007-03

2012-04-28;修改稿收到日期:2012-06-28。

王聪(1984-),硕士,从事连续油管的腐蚀与防护研究工作。E-mail:wangcongxaut@163.com。