复合固体超强酸

2012-09-12杜雅琴贾淑梅朱永军

杜雅琴,赵 强,贾淑梅,朱永军

(山西大同大学化学与化工学院,山西大同037009)

复合固体超强酸

杜雅琴,赵 强,贾淑梅,朱永军

(山西大同大学化学与化工学院,山西大同037009)

采用沉淀、老化、浸渍、干燥、焙烧等方法制备复合固体超强酸催化剂S2O28-/Fe2O3/ZnO/ZrO2,在该固体超强酸的催化作用下,由异戊醇和冰乙酸合成乙酸异戊酯,探讨醇酸摩尔配比、反应温度、反应时间、不同焙烧温度以及催化剂用量等条件对酯化率的影响。结果表明,此催化剂制备的最优条件为:焙烧温度为650℃,(NH4)2S2O8浸渍浓度为0.5mol/L,焙烧时间为3 h。合成乙酸异戊酯适宜的反应条件是:反应时间50min,原料异戊醇与冰乙酸的摩尔配比为2:1,用量为1 g,用复合固体超强酸S2O28-/Fe2O3/ZnO/ZrO2催化剂催化合成乙酸异戊酯的产率是88.5%。

固体超强酸;乙酸异戊酯;催化剂

乙酸异戊酯也称为醋酸异戊酯,也叫香蕉水,是一种具有较强的新鲜果香,味甜,有类似熟香蕉气味的无色透明液体,天然存在于苹果、香蕉、咖啡豆、葡萄、桃、梨和菠萝等水果中[1]。在医药、食品、日化等许多领域中常把醋酸异戊酯作为溶剂、添加剂等,也用于调味、制革、人造丝、胶片和纺织品等加工工业,但主要还是用于食用香精配方中,可调配成香蕉、草莓、苹果等多种果香型香精,是一种用途广泛的轻化工生产原料[2-4]。目前,乙酸异戊酯在国内市场上供不应求。传统的化学工业通常是以浓硫酸作催化剂,由乙酸与异戊醇直接酯化合成,虽然使用硫酸作催化剂价廉、活性高,但是仍存在选择性差、副产品多、反应时间长、产品质量差、设备腐蚀严重以及产生大量的酸性废水等缺点,因此寻求高效、环保的新型催化剂已成为现代化工生产的重要目标之一[5-7]。

1 实验部分

1.1 主要试剂及仪器

Fe(NO3)3·9H2O,Zn(CH3COO)2·2H2O,ZrOCl2· 8H2O,浓氨水,过硫酸铵,异戊醇,冰乙酸,无水硫酸镁,碳酸氢钠,氯化钠,均为分析纯。

有机制备仪,XRD(D/max 2500型衍射仪,日本理学),马弗炉,烘箱,PHS-25型酸度计(上海伟业仪器厂)。

1.2 催化剂的制备

将Fe(NO3)3·9H2O,Zn(CH3COO)2·2H2O和ZrOCl2·8H2O按物质的量比为1∶1∶0.3称量,混合后用1 000 mL的蒸馏水溶解,在磁力搅拌器下剧烈搅拌,用0.5 mol/L的氨水快速滴定至溶液pH为9~10之间,静置24 h,用蒸馏水洗涤至无氯离子为止,进行抽滤。将抽滤后的药品放在烘箱里,在120℃烘干,冷却后研磨过100目筛,然后再用0.5 mol/L过硫酸铵以3 mL/g量浸泡4 h,过滤后在120℃烘干、粉碎、过滤100目筛,分成4份置于马弗炉中,分别在550,600,650,700℃下焙烧3 h,得到复合型固体超强酸,置于干燥器中备用。

1.3 酯化反应

在装有分水器、温度计、球形回流冷凝管以及磁力搅拌器的三颈圆底烧瓶中,加入一定量的冰乙酸、异戊醇和固体超强酸催化剂,加热回流分水反应至无水生成,停止加热,冷却过滤,分离回收催化剂。反应结束后,反应液先用15%碳酸氢钠溶液中和洗涤,再分别用饱和食盐水、蒸馏水洗涤,水洗至中性,分出有机层,再用1~2 g无水硫酸镁干燥过滤得到粗产品。将所得粗产品转移至圆底烧瓶中进行蒸馏,收集135~142℃馏分即为产品,然后按下式计算酯化率:

2 结果与讨论

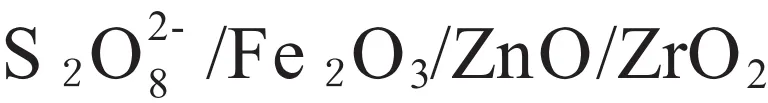

2.1 醇酸摩尔配比对冰乙酸酯化率的影响

用0.225 mol乙酸和 1.0 g催化剂,改变异戊醇的用量,在保持微沸下反应50min。

酯化反应是可逆反应,增加反应物的用量就有利于反应向生成酯的方向进行。虽然冰醋酸价格低廉,但若酸过量,在产品精制除杂过程中需要碱的量就大,增加了产品的损失;异戊醇虽然比冰醋酸稍贵,但产品精制比较容易——所以,从生产成本考虑,醇过量要比酸过量更适宜。实验中固定反应时间和催化剂用量,改变原料的摩尔配比,酯化收率的变化见图1。 由图可知,随着异戊醇与乙酸摩尔配比的增加,酯化收率逐渐提高。但在实验过程中,如果异戊醇用量过大,将会使反应器的生产效率降低,因为过多的异戊醇会降低酸和催化剂的相对浓度,同时还会增加产物后处理过程中的能耗。综合考虑较适宜的醇酸摩尔比应控制在2∶1比较好。

图1 醇酸摩尔配比对酯化率的影响

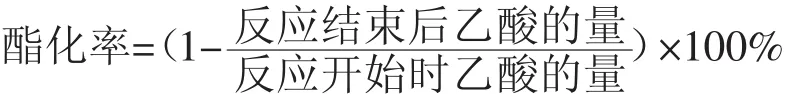

2.2 反应温度对酯化率的影响

固定醇酸摩尔配比在2∶1,催化剂的用量为1 g,反应时间为50 min,考察在复合固体超强酸催化剂下不同反应温度对产物收率的影响,实验结果见图2。

图2 反应温度对酯化率的影响

由图可知,反应的酯化率随温度的升高逐渐增大,继续升高温度酯化虽上升,但变化不大,且温度过高会导致反应副产物增多,主产物也可能分解,因此反应温度应控制在120℃。

2.3 反应时间对酯化率的影响

固定醇酸摩尔配比在2∶1,1 g催化剂,电热套加热微沸回流反应,从20 min以后每10min取1.0mL反应液测定其反应转化率,考察在复合固体超强酸催化剂下反应时间对产物收率的影响,结果见图3。

图3 反应时间对酯化率的影响

由图可知,随着反应时间的增加,酯化收率显著提高,但当反应时间达到50 min以上时,随着反应时间的延长,酯化率增加的幅度较小,产物的颜色也加深,有可能影响产品质量。因此在实验中,反应时间确定为50min。

2.4 催化剂的用量对酯化率的影响

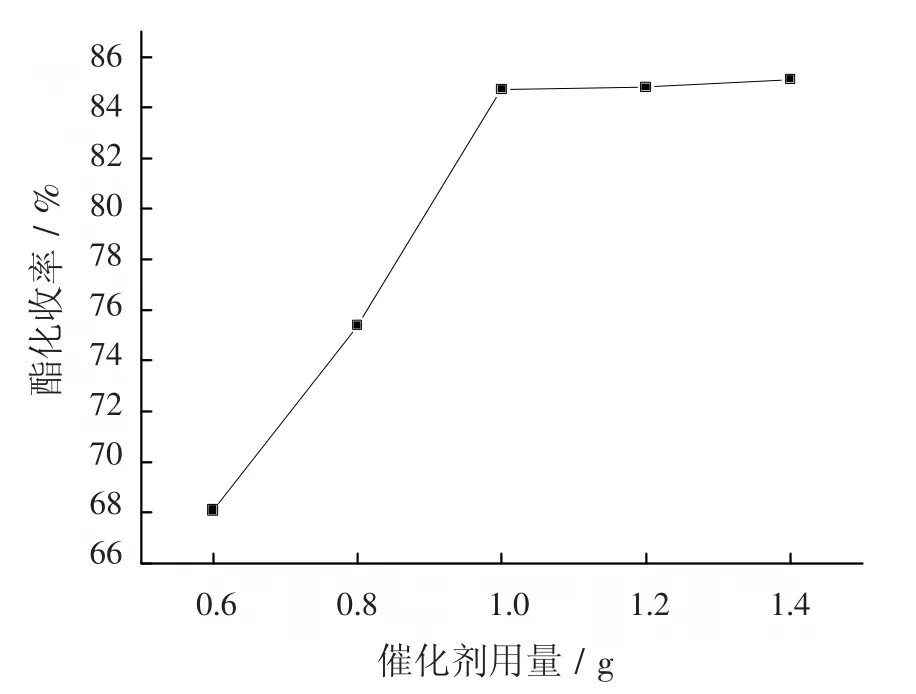

固定醇酸摩尔配比在2∶1,反应温度在120℃左右,加入650℃下焙烧的催化剂,反应时间50min,改变催化剂的用量,考察其对产物收率的影响,结果见图4。

图4 催化剂的用量对酯化率的影响

由图可知,酯化率随着催化剂用量的增加而增加,但催化剂用量超过1 g后,转化率增加很少。由于催化剂量的增加使得催化剂吸附产物的量也会增加,因而过多的催化剂反而会使得产率下降。因此催化剂的最佳用量为1 g。

2.5 不同焙烧温度的催化剂对酯化率的影响

固定醇酸摩尔配比在2∶1,催化剂的用量为1 g,反应时间为50 min,反应温度120℃左右,分别用550,600,650,700℃焙烧的催化剂进行实验,考察其对酯化率的影响,结果见图5。

图5 不同焙烧温度的催化剂对酯化率的影响

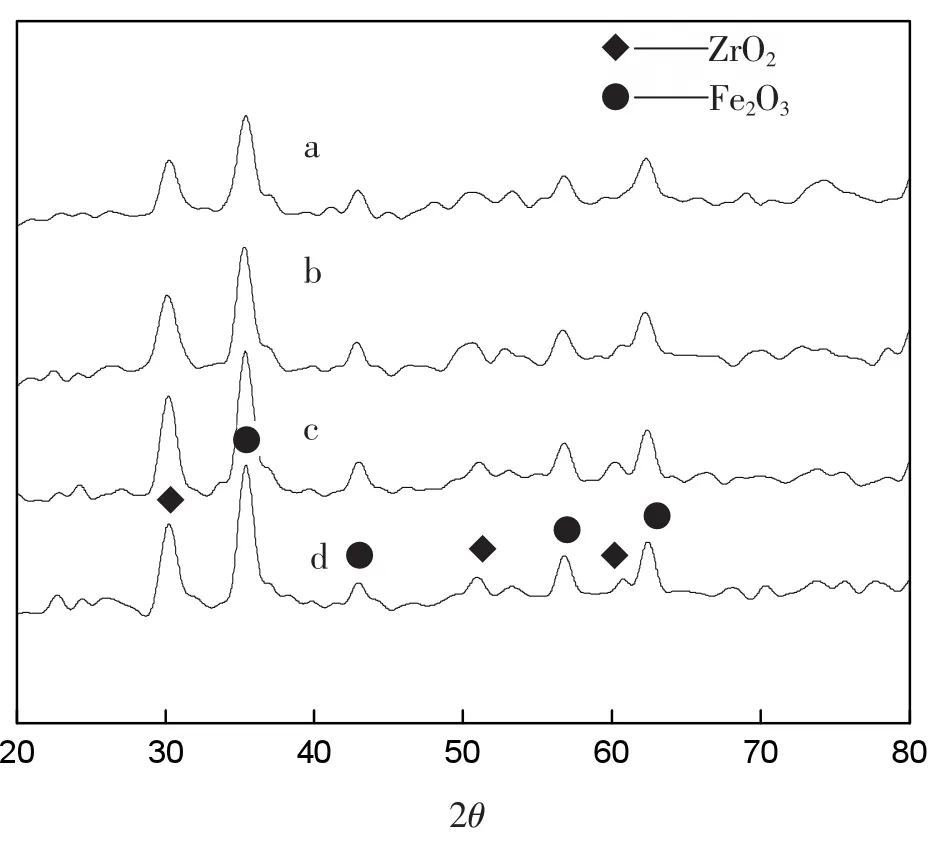

图6是不同焙烧温度下固体超强酸催化剂的XRD谱图,可以看出,随着焙烧温度的上升,晶化开始逐渐加强并缓慢趋于完善,650℃时,晶化较为完善,具有较高的晶相峰。由于ZnO的晶形峰的存在促进了Fe2O3和ZrO2晶形峰的完善。

图6 不同焙烧温度下固体超强酸催化剂的XRD谱图

2.6 催化剂的重复使用效率

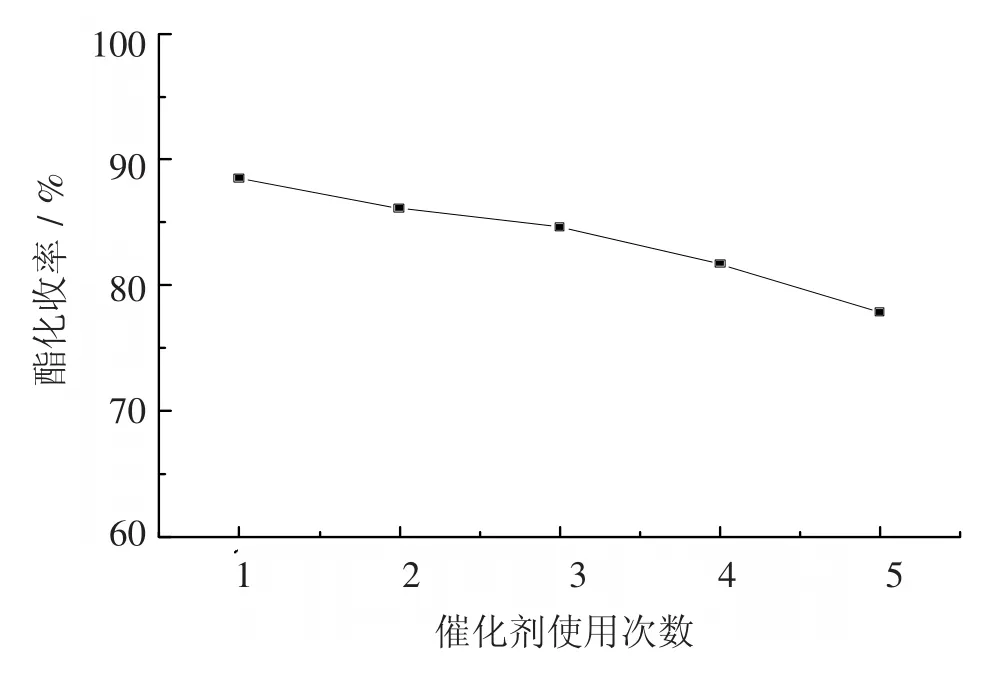

固定醇酸摩尔配比在2∶1,催化剂的用量为1 g,反应时间为50 min,反应温度120℃左右,将反应结束后的催化剂过滤、干燥分离,按上述实验方法继续反应,考察催化剂的重复使用效率,结果见图7。

图7 催化剂的重复使用性能

由图可知,催化剂可以重复使用,对酯化率的影响不大,仍能保持很高的酯化率,因此催化剂重复使用性能良好。但随着反应次数的增加催化剂的活性逐渐地缓慢下降,当使用次数超过5次时其催化效果不太好,需要继续进行活化处理等操作以恢复其原有的催化水平,以待催化实验备用。

3 结论

[1]王丽琼,聂进,李小永,等.高氯酸锂促进的固体酸催化酯化反应[J].有机化学,2004,24(7):778-782.

[2杨呈祥,毛建华,葛元燕.固体超强酸/Fe2O3/ZnO/ZrO2催化合成乙酸异戊酯的动力学研究[J].四川理工学院学报,2007,20(1):64-67.

[3]由宏君.乙酸正丁酯合成的研究进展[J].四川化工,2005,1(8):15-17.

[4]范少华,张文保.固体超强酸在酯化反应中的应用[J].化学工程,2006,34(10):71-74.

[5]曾健青.SO24-/MxNy型固体超强酸催化剂的研究[J].石油化工,2003,23(3):191-193.

[6]Sejidov FT,MansooriY.Esterification reaction using solid heterogeneousacid catalystsunder solvent-less condition [J].JMolecular Catalysis A:Chemical,2005,240(1-2):186-190.

[8]焦琨,张福捐.固体超强酸SO42-/ZrO2-Al2O3催化合成异戊酸苯乙酯[J].化学工程师,2007,147(12):9-10.

[9]卢冠忠,苏勇,张顺海,等.SO42-/TiO-Al2O3的制备及其催化合成丁酸丁酯[J].石油化工,2006,35(9):810-814.

[10]舒华,郭海福,崔秀兰.稀土固体超强酸/TiO2/La3+催化合成丙酸苄酯[J].化学研究与应用,2004,16(4):353-355.

[11]Toukoniitty B,Mikkola JP.Esterification of propionic acid undermicrowave irradiation over an ion-exchange resin[J].Catalysis Today,2005,100(3-4):431-435.

[12]董国臣,张荣昌,战瑞瑞,等.纳米固体超强酸/TiO2-SiO2的合成与表征[J].东北师范大学学报:自然科学版,2004,36(2):27-31.

[14]张萍.SiO2/TiO2固体超强酸的制备及其催化合成乙酸丁酯的研究[J].唐山师范学院学报,2003,25(2):41-42.

[16]陈群.稀土固体超强酸催化合成庚酸丁酯[J].精细石油化工进展,2006,7(7):45-46.

[17]Zhu H P,Yang Fl.Br o¨nsted acidic ionic liquid 1-methylimidazolium Tetrafluoroborate:a green catalyst and recyclablemedium for esterification[J].Green Chemistry,2003,5:38-39.

〔责任编辑 杨德兵〕

Synthesis of Iso Am ylacetatew ith Composite Solid Super Acid Catalyst

DU Ya-qing,ZHAO Qiang,JIA Shu-mei,ZHU Yong-jun

(School of Chemistry and Chemical Engineering,ShanxiDatong University,Datong Shanxi,037009)

SO24-/Fe2O3/ZnO/ZrO2Composite super-solid acid catalyst has been prepared by the methods of precipitation,preburning,impregnation,drying,baking and so on,and has done the related research for it.Iso amylacetate was synthesized from acetic acid and isopentyl alcohol in the presence of this Composite super-solid acid.The influence of initial rate withmolar ratio of reagents,the reaction temperature,and the reaction time,the amount of catalyst and different calcinations temperature of catalyst were studied.The results shows that the optimum conditions of catalyst preparation were:calcinations temperature 650℃,impregnation concentration of vitriol 0.5 mol/L,calcination time 3 h.The optimum conditions of synthesis of iso Amylacetate as follows:reaction time was 50min,themole ratio of iso amylalcohol and acetic acid was 2∶1,the weight of the catalystwas 1.0 g.The yield of iso amylacetate reaches 88.5%under the synthesis of SO24-/Fe2O3/ZnO/ZrO2composite super-solid acid catalyst.

solid super acid;Iso Amylacetate;c atalysts

O241.6

A

1674-0874(2012)02-0036-04

2011-10-03

杜雅琴(1981-),女,山西应县人,硕士,助教,研究方向:催化剂。