高速加工中心7:24主轴/刀柄联接的可行性分析*

2012-09-12谢黎明施东兴燕昭阳

谢黎明,施东兴,靳 岚,燕昭阳

(兰州理工大学a.数字制造技术与应用省部共建教育部重点实验室;b.机电工程学院,兰州 730050)

高速加工中心7:24主轴/刀柄联接的可行性分析*

谢黎明a,b,施东兴b,靳 岚a,b,燕昭阳b

(兰州理工大学a.数字制造技术与应用省部共建教育部重点实验室;b.机电工程学院,兰州 730050)

在高速数控机床加工中,由于高速旋转中的离心力作用,传统7:24主轴/刀柄联接的径向位移与两者间的间隙随转速的提高呈平方关系增长。径向间隙的存在导致定位精度和重复定位精度不高、轴向和径向刚度低等问题,严重影响加工精度和质量。论文采用有限元分析方法,验证了主轴转速为15000r/min时,加工中心采用7:24主轴/刀柄联接的可行性。并提出改进7:24主轴/刀柄联接性能的方法。

7:24主轴/刀柄联接;离心力;有限元;过盈量

0 引言

由于7:24主轴/刀柄联接具有不自锁,可实现刀具快速装卸等优点,因而在数控机床和加工中心上得到广泛应用。根据ISO1940标准,切削加工中主轴转速超过8000r/min称为高速切削加工[1]。在高速切削过程中,主轴/刀柄联接系统在离心力的作用下发生径向膨胀,且主轴与刀柄的径向位移以及两者间的间隙随转速的提高呈平方关系增长[2]。主轴和刀柄之间的间隙,使得刀柄轴向位置偏移,连接面的接触应力下降,从而主轴/刀柄联接的可靠性问题影响高速数控机床加工精度。

高速旋转时,主轴与刀柄均受到过盈配合引起的应力和离心力产生的应力作用[3-4]。从力学角度看,主轴/刀柄联接属于边界条件高度非线性的复杂问题,由于某些边界条件在计算开始时不能确定,且配合面处接触面积及应力分布是随着外载荷的变化而变化的,接触状态和应力状态很复杂[3-4]。传统的圆锥过盈配合设计是以拉美(Lame)方程为基础,用材料力学的方法计算过盈联接所需要的过盈量[5-6]。基于拉美方程的传统方法存在着一定局限性,不能精确计算出联接面间的应力分布[3,6,8]。因此,此方法不能很好地适应薄壁筒结构或一些其他的复杂结构的过盈配合设计。近年来,随着非线性有限元技术的发展,利用非线性有限元法解决主轴/刀柄联接问题已日趋成熟。

本文以BT5刀柄为研究对象,在主轴转速为15000r/min时,采用有限元方法,研究主轴/刀柄联接的变形、轴向拉力和旋转速度等参数对7:24锥度主轴/刀柄连接性能的影响,并提出改进7:24主轴/刀柄联接性能的方案。

1 7:24主轴/刀柄联接受力分析

随着转速的上升,刀具系统的离心力逐渐增大,当转速达到一定程度时,这种离心力就成为了刀具系统的主要载荷。由于主轴与刀柄的半径和质量不同,因此两者所受离心力差别很大。主轴内孔膨胀得比实心刀柄快,导致联接面间出现间隙,降低了接触应力和联接刚度[7-8]。由于等角速度旋转时,主轴和刀柄仅受径向离心力的作用,可以将其作为静力问题,且剪切应力分量为零[8]。因此不考虑主轴和刀柄因旋转所引起的切向刚性位移分量,仅考虑其相对变形部分,这样可以保证位移分量具有单值的条件。如图1为BT5刀柄/主轴连接的简化结构模型图,没有考虑键槽等细节问题。由于刀柄和主轴的结构呈轴对称性,可将其简化为以角速度ω绕轴线旋转的两个同心圆盘(见图2)。离心力作为径向单位体积力作用在主轴和刀柄上,剪切应力分量为零。

图1 7:24主轴/刀柄联接图

图2 同心圆盘尺寸图

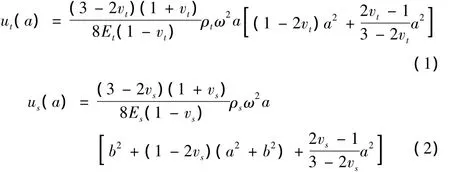

由文献[6,7]可知,主轴和刀柄以角速度ω绕其轴线旋转时,离心力为Fr=ρω2r,刀柄和主轴在联接面处(rt=rs=a)产生径向位移方程为:

式中:ut、us分别为刀柄和主轴的径向位移;a为任一截面处的刀柄/主轴联接半径(亦即刀柄外径和主轴内径);b为主轴外径;rt、rs分别为刀柄和主轴在任一截面上的半径;Et、Es分别为刀柄和主轴的弹性模量;ω为角速度(ω =2πn/60,n为转速);vt、vs分别为刀柄和主轴的泊松比;ρt、ρs分别为刀柄和主轴的密度。

主轴与刀柄都选用钢质材料,两者的弹性模量、泊松比和密度基本相等,则刀柄与主轴间的径向间隙为:

通过以上分析及(3)式可知,刀柄锥面和主轴锥孔间产生间隙是发生在δ>0时。对于同一个主轴 /刀柄联结系统而言,主轴、刀柄的半径b、a为常量,主轴和刀柄的材料选定后,两者的弹性模量、泊松比和密度已确定。切削过程中,主轴与刀柄在联结处的径向位移以及两者间的间隙仅与转速有关,主轴和刀柄的间隙量随主轴转速的提高而增大。当角速度为定值时,径向间隙随联接半径的变化而变化,使得联接大端的间隙大于联接小端的间隙。因此,在计算刀柄和主轴之间时,只要主轴/刀柄大端联接的间隙量在使用的许可范围内,主轴/刀柄小端联接的间隙也一定满足使用的许可范围。

2 主轴/刀柄ANSYS模型的建立

本文以某公司HMC80卧式加工中心主轴单元为研究对象,主轴材料12CrNi3A与刀柄材料40Cr,均为理想弹塑性,拉杆材料为20Cr,三者的材料特性参数见表1,表1为主轴与刀柄的材料特性参数。

表1 主轴与刀柄的材料特性参数

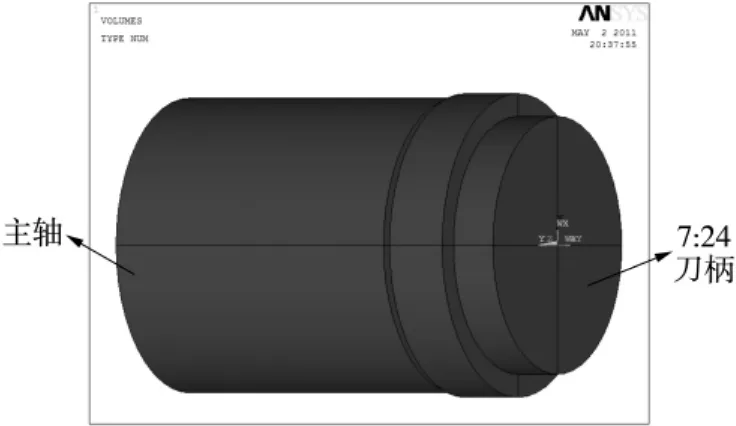

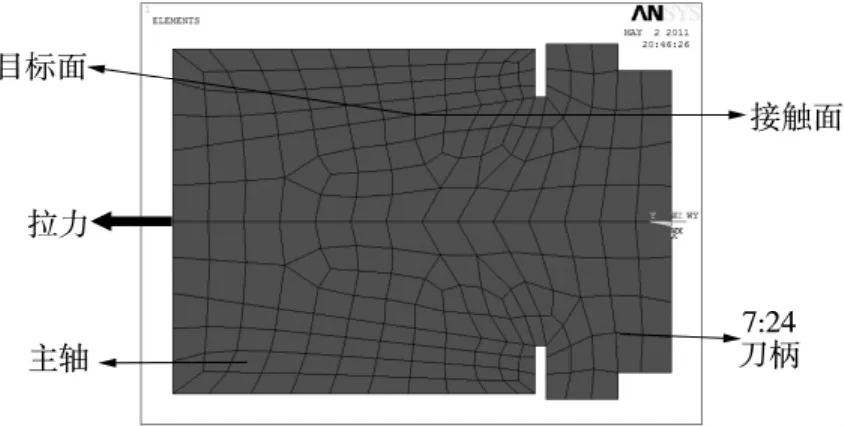

定义主轴、刀柄单元类型,实常数、材料属性等,在笛卡尔坐标系下,采用自下而上的方法建立BT50刀柄/主轴联接平面模型图。采用自由网格划分法划分面网格,以y为旋转轴,通过旋转法构造BT50刀柄/主轴联接三维有限元模型图(见图3)。由于主轴 /刀柄联接属于边界条件高度非线性的接触问题,因此,将主轴内锥孔表面定义为目标面,用Targe170单元表示,刀柄的外锥面定义为接触面,用Conta174单元表示,建立柔面——柔面的接触分析(见图4)。

图3 BT50主轴 /刀柄联接有限元模型图

图4 7:24主轴 /刀柄联接模型1/2网格划分图

通过研究目标面上的节点与接触面接触时的自由度关系及变形的一致性,来确定接触边界条件,然后从边界变形协调的变分原理出发,建立整个接触系统的控制方程。这种模型能有效地处理复杂接触表面和动态接触问题。接触面间的摩擦符合库仑定律,设置摩擦系数为0.15。非线性方程求解过程中采用牛顿-拉普森迭代法。施加刀柄拉力载荷F=15000N,在柱坐标下,对主轴 /刀柄联接模型施加沿对称轴的角速度载荷w=1570rad/s,设置分析类型为非线性静态分析,设置其它非线性参数,开始分析。图5为主轴 /刀柄联接ansys分析的位移图。

图5 主轴 /刀柄联接ansys分析的位移图

以上是针对7:24锥度BT50刀柄/主轴联接,在高速旋转中,采用有限元法将动力学转化为静力学方法的研究。由 ansys分析结果可知,当转速为15000r/min,拉杆拉力为15000N时,主轴大端径向变形量为1.84μm,刀柄大端径向变形量为1.44μm,间隙量为0.4μm。主轴刀柄的回转精度偏移量为0.09μm。高速切削电主轴通常要求电主轴的径向跳动小于或等于1或2μm。研究结果表明,在拉杆拉力为F=15~18kN下,7:24锥度刀柄能用于主轴转速为15000r/min的高速加工中心主轴 /刀柄联接。

3 主轴/刀柄联接的改进方法

7:24主轴/刀柄联接时,要保证主轴/刀柄联接在高速下仍有可靠的接触,需有一个较大的过盈量来抵消高速旋转时主轴与刀柄间的间隙。但过大的过盈量需拉刀机构产生很大的拉力,对换刀非常不利,还会使主轴端部膨胀,对主轴前轴承有不良影响。因此必须在保证材料不发生失效、不妨碍换刀和不影响主轴轴承精度的前提下,适当提高轴向拉力来提高联接面间的过盈量和接触应力,进而提高联接的可靠性和加工质量。

本文结合青海一机数控机床有限公司实际加工主轴经验,在高速数控机床主轴实际加工过程中,主轴偏硬,即为减小在离心力作用下的高速数控孔口扩张量,主轴内孔与刀柄大端70%接触部分的孔径实际值比理论值偏小。在刀柄实际装夹时,刀柄大端与主轴大端先接触,在高速旋转时,离心力作用下,随着孔口的扩张,刀柄小径慢慢与主轴接触。故主轴偏硬在一定范围内,可以弥补因高速离心力造成的主轴孔口扩张量,从而避免或减小主轴与刀柄之间的间隙,使主轴大端与刀柄更好的接触。主轴偏硬量的大小,主要由不同转速下,主轴与刀柄的间隙量的大小来决定。

4 结论

本文针对在高速旋转中的离心力作用下,主轴与刀柄的径向位移以及两者间产生的间隙这一问题,通过对7:24主轴/刀柄联接的力学模型的建立,利用参数化有限元方法,对高速旋转下,离心力对主轴刀具联接的影响以及主轴/刀柄的联接特性进行分析。并验证了在拉杆拉力为F=15~18kN下,7:24锥度刀柄能用于主轴转速为15000r/min的高速加工中心主轴/刀柄联接。

此外,提出了在高速旋转中,7:24主轴/刀柄联接性能的改进方法,即通过适当提高来自拉刀结构的轴向拉力和联接面间的过盈量,以及通过实际加工中使主轴内孔偏硬的方法,可改善主轴刀柄联接性能和加工精度。

[1]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[2]肖曙红,张伯霖,李志英.高速机床主轴/刀具联结的设计[J].机械工艺师,2000(3):8-10.

[3]许小强,赵洪伦.过盈配合应力的接触非线性有限元分析[J].机械设计与研究,2000(1):33-35.

[4]许定奇,孙荣文.过盈联接的设计、计算与装拆[M].北京:中国计量出版社,1992.

[5]张新义.机械精度设计的理论概率法[M].北京:机械工业出版社,1995.

[6]张松,艾兴,刘战强,等.7:24主轴/刀柄联接非均匀应力场的有限元分析[J].工具技术,2003(7):25-27.

[7]周秦源,周志雄,卢端敏.数控机床7:24锥度刀柄主轴连接性能的有限元分析[J].组合机床与自动化加工技术,2009(6):40-43.

[8]张松,艾兴,唐委校.高速旋转状态下的主轴/刀柄联接特性[J].山东大学学报(工学版),2003(5):473-476.

[9]Eugene I Rivin.Tooling structure:interface between cutting edge and machine tool Annals of the CIRP,2000,49(2):585-634.

[10]Wang J H,Horng S B.Investigation of the tool holder system with a taper angle 7:24.Inter-nation Journal of Machine Tools& Manufacture,1944,34(8):1163-1176.

[11]袁哲俊,王宪逵.精密和超精密加工技术[M].北京:机械工业出版社,2007.

7:24 Tapered Tool-holder/Spindle Interface Feasibility Analysis on High-speed Machining Center

XIE Li-minga,b,SHI Dong-xingb,JIN Lana,b,YAN Zhao-yangb

(a.Key Laboratory of Digital Manufacturing Technology and Application,The Ministry of Education;b.School of Mechanical and Electronical Engineering, Lanzhou University of Technology,Lanzhou 730050,China)

In high-speed CNC machining,Because of the high-speed rotation of the centrifugal force,the radial displacement of the traditional 7:24 tapered Tool-holder/Spindle and the gap between them will be increased as the square of the speed With the increase of the rotary speed.The existance of the radial clearance results in many problems,such as poorer positioning accuracy and repeatability,lower axial stiffness and radial stiffness etc.In this paper,The feasibility of 7:24 tapered Tool-holder/Spindle in machining center is verified by FEM technology when speed machining center uses 15000r/min.The improved method of function of 7:24 tapered Tool-holder/Spindle is proposed.

7:24 tapered tool-holder/Spindle;centrifugal force;FEA;interference tolerance

TH133.2

A

1001-2265(2012)02-0026-03

2011-04-15;

2011-05-31

“高档数控机床与基础制造装备”十一五国家重大科技项目(2010ZX04001-032)

谢黎明(1962—),男,安徽黄山人,兰州理工大学机电工程学院教授,主要从事先进制造技术、高速数控机床等方向教学与研究,(E-mail)xielm810@sina.com。

(编辑 赵蓉)