电容型设备绝缘在线监测现场应用实践

2012-09-12商小峰魏泽民

商小峰,段 彬,魏泽民

(嘉兴电力局,浙江 嘉兴 314000)

0 引言

电力系统中,电容型电气设备包括电容型套管、电容型电流互感器(TA)、电容型电压互感器(TV)及耦合电容器(OY)等,数量约占变电站设备总台数的40%~50%,其稳定运行对变电站十分重要[1-2]。因此,对电容型电气设备进行在线监测具有重要意义。

介质损耗角δ或介质损耗因数tanδ仅与绝缘材料的性质有关,与绝缘材料的尺寸大小和形状无关,是电介质的固定值。因此,通常通过测量电容型设备的介质损耗因数tanδ来判断设备的绝缘状况[3-4]。目前δ或tanδ的离线测量多使用西林电桥法,在线监测也可基于电桥原理,但由于电桥测量存在成本高、不易运输、不易现场在线测量的缺点,因此应用较少。现场在线监测多采用数字测量技术,其优点是过程自动化、数据可分析、表现手段更直观,易于集成更大、更广泛的状态监测系统[5-6]。

电容型电气设备的绝缘在线监测主要分为电流/电压信号提取、介质损耗角测量、tanδ监测值的数据处理及绝缘状况故障诊断几个部分,其中电流/电压信号的采样方式是基础和关键,也是易受温度、湿度、系统谐波及系统电压影响的环节[7-10]。因此,本文对电容型设备绝缘在线监测中的电流/电压采样环节进行了现场实践。

1 电流/电压采样现场实践

1.1 电容型设备在线监测项目应用背景

嘉兴电力局是浙江省变电设备在线监测项目建设试点单位,电容型设备绝缘在线监测系统已应用于220kV大德变电站。该变电站投运于2006年11月,已完成的变电设备在线监测项目包括:主变压器油色谱状态监测、主变压器铁芯接地电流在线监测、110kV及以上避雷器的绝缘在线监测(无线通信传输方式)、SF6气体微水密度在线监测、TA及TV绝缘在线监测等。

1.1.1 电容型设备在线监测实施技术路线

电容型设备在线监测的主要对象是大德变电站内110kV及220kV的TA和线路避雷器。监测装置采用分布式结构,在每台或每组被监测设备附近安装本地测量单元,可就地把被测的电气信号变成数字量,并通过数字化的通信总线传送到系统主机,较好地解决了模拟信号的长距离传输问题,并且具有较强的抗冲击性能。现场安装过程中,每台电容型设备安装1套监测单元,每个监测单元为1U或2U高的标准设备。当现场的电容型设备过多时,可以考虑增加1个电容型设备监测综合单元(IED)。不同的电容型设备监测单元通过485总线接入到综合监测单元(可串接6个端口)。当有多个IED时,要在柜子里加装光纤交换机,每个IED接到交换机上,然后统一由交换机拉光纤至主控室的光纤交换机。电压采集单元从220kV和110kV的正副段母线TV端子箱测量线圈对应端子中引出TV电压信号;电流采集单元从电容型设备(TA、避雷器)末屏采集电流信号。

1.1.2 信号取样装置的技术要求

从测量精度与安全考虑,对电压和电流采集设备提出了设备选型要求:

(1)不应改变被测设备原有的结构。

(2)在取样点安装可靠的保护装置。

(3)不影响耦合电容器的通信回路。

1.2 电容型设备介质损耗的测量原理

数字测量法可大致分为直接测量法(如过零点时差法)和信号重建法[5],早期多采用前者。过零点时差法是通过计数器方式获得2个信号的时间差,再根据信号周期转换成相位差。该方法对硬件电路的稳定性要求较高,电路自身的漂移、谐波干扰的影响均是难以克服的问题。

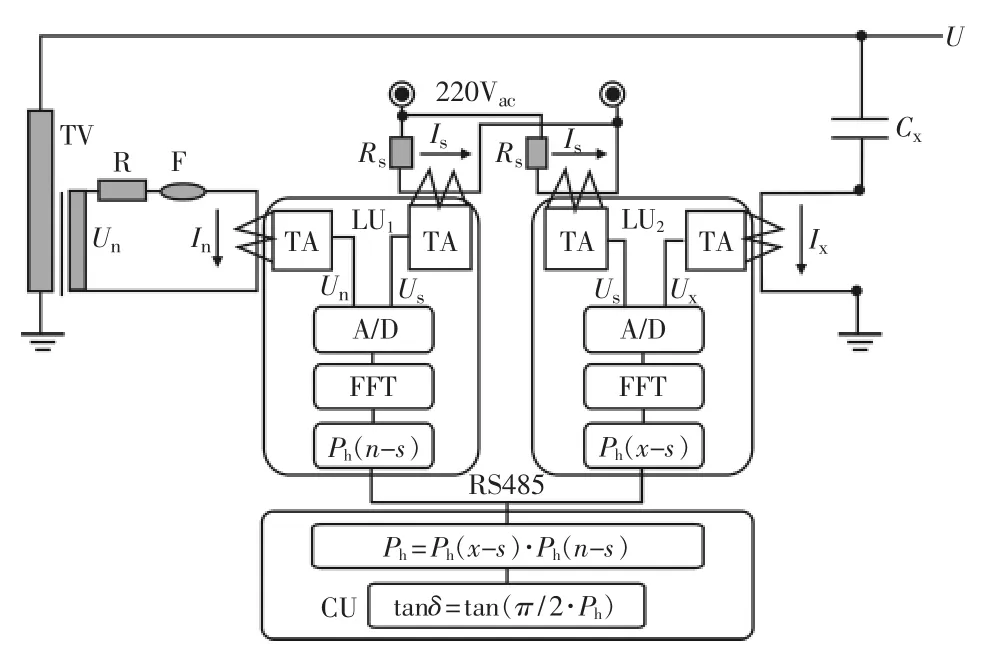

目前应用较多的是信号重建法。信号重建法是根据采样数据重建电流、电压的正弦波形,再由波形参数求得φ,从而得到δ,采用傅立叶分析法、正弦参数法、相关系数法和高阶正弦拟合法。其中,以傅立叶FFT分析法应用最为广泛。本文所述现场应用系统采用全数字化的快速傅里叶变换方法(FFT)来求取信号相差,优点是无需使用复杂的模拟处理电路,长期工作的稳定性可得到保证,且能有效抑制谐波干扰的影响。具体原理如图1所示。

图1 电容型设备介质损耗及电容量参数监测原理

测量原理如下:进行电流/电压信号采样时,母线TV的二次电压信号Un经过电阻R变换为电流信号In,由安装在TV下方的本地测量单元LU1进行检测,电容型设备Cx的末屏电流信号Ix则由本地测量单元LU2检测。在中央监控器CU的控制下,2个本地测量单元LU1及LU2的信号采集系统同时启动,对传感器输出的模拟电压信号进行同步采样及FFT变换处理,得到输入信号Un及Ux相对于220 Vac工作电源Us的基波相位Ph(n-s)和 Ph(x-s)。 中央监控器 CU 只需通过现场通信总线读取LU1及LU2对应的相位测量结果,即可计算出电容型设备末屏电流信号Ix相对于母线电压Un的相位差Ph,从而获得其介质损耗tanδ和电容量Cx等绝缘参数。

1.3 电流采样单元的现场实践

电容型设备绝缘在线监测需要提取设备末屏接地电流信号,此电流十分微弱,通常为毫安级。目前现场使用的信号采集方式主要有直接耦合和磁性耦合,前者是将试品电流转化为较高的电压(如几十伏)输出,用模拟量传输,受电磁干扰较大,而且要改变试品的接地方式;后者一般采用单匝穿芯传感器,分为有源和无源2种类型,都不改变试品原来的接地方式,较前者有更高的安全保证[11]。磁性耦合的电流互感器通常选用无源电流传感器或有源电流传感器。文献[11]中指出:无源电流传感器在传输过程中极易受外界噪声信号的干扰而失真,直接影响整体测量结果的准确性。有源是指在电流传感器的输出端加入有源运算放大器,将传感器二次端的电压输出信号放大后再进行传输,以提高被测信号的信噪比,降低外界干扰信号对测量结果的影响,使测试系统具有较高的稳定性。因此,从提高在线监测系统测量精度的角度考虑,目前大多采用有源电流传感器。

现场实践中采用有源电流传感器。为了提高测量精度和抗干扰能力,选用的传感器具有以下特点:

(1)选用起始导磁率较高、损耗较小的坡莫合金作铁芯。外壳由铸铝合金材料压铸而成,在电流和温度大范围变化情况下,能够确保变换的准确度,绝对比差控制在±0.01%。

(2)通过对激磁电流的补偿,使传感器近似工作在“零磁通”状态[12],输入/输出信号的角差控制在±0.01°范围内。

(3)采用铁、铜、坡莫合金为屏蔽结构,具有较强的抗干扰能力及良好的电磁兼容性能。

1.4 电压采样单元的现场实践

目前国内大多数电容型设备在线监测系统都采用TV的二次侧电压作为基准电压与试品电流相比较[11]。获取基准电压的主要方法是从电压传感器TV的二次侧获得,其影响测量准确性的主要因素有TV二次负荷、励磁电流和一次电压参数的变化。通常母线电压波动不会超过±10%,所以对角差的影响不大;电压变化不大,励磁电流也基本稳定,故影响δ的主要因素为二次负荷的变化[7]。TV二次负载变化引起的角差变化很大,对电容型设备的tanδ影响很大;TV的准确性越差,对tanδ值测量的影响就越大[13]。

TV一般有2~3个二次绕组,分别供继电保护和测量仪表,其中供继电保护的精度为0.5级,供测量仪表的为0.2级。因此在现场实践中,从剩余的测量仪表引出基准电压,其测量角差为±10′,即相当于±0.3%的介质损耗测量绝对误差。由于所采用的0.2级绕组无其他负载,角差基本稳定,为了进一步稳定测量数据,在测量系统中给予补偿。

2 介质损耗测量数据分析

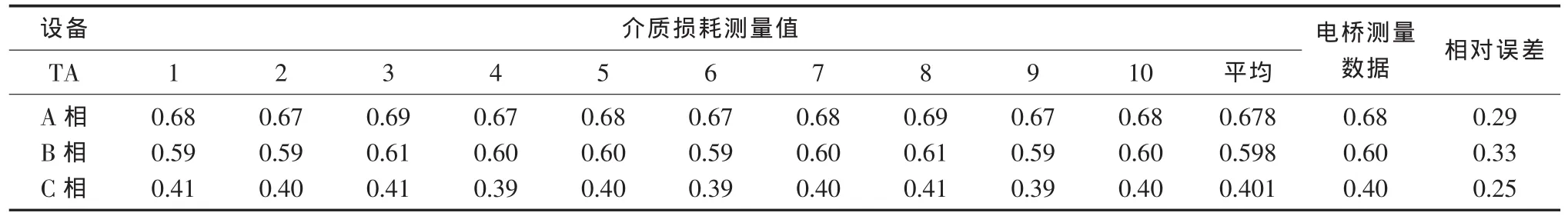

2.1 介质损耗测量数据稳定性分析

为了校验测量电容型变电设备绝缘在线监测数据的可靠性,对1号主变压器220kV开关流变TA的介质损耗进行了多次在线测试。为了在相似情况下讨论介质损耗在线测量的准确性,选择了具有代表性的10组数据,如表1所示,测量温度范围为38℃~40℃、湿度范围38%~42%。

从表 1可以看出,当温度在38℃~40℃、湿度在38%~42%,电压频率在49.95~50.05 Hz时,A相、B相和C相TA的介质损耗测量值稳定在一定范围内。为了更好地确定其在线测量的稳定性,在相同的环境下,以现场西林电桥测量值为基准,将在线测量介质值同基准值进行了比较,A相、B相、C相的介质损耗相对误差分别为0.29%,0.33%和0.25%。由此看出,在这种现场应用方式下所测得电压互感器介质损耗的数据稳定性较高,均小于0.4%。

2.2 介质损耗测量数据受环境影响情况

文献[9]指出:良好绝缘在允许的电压范围内,其tanδ随电压升高应无明显变化。三相系统母线电压随时间变化如图2所示,A/B/C三相母线变压波动范围分别为±1.35%,±1.23%和±1.21%,母线电压基本稳定。因此,本文主要讨论介质损耗受环境因素变化的影响情况。

2.2.1 温度对介质损耗测量的影响

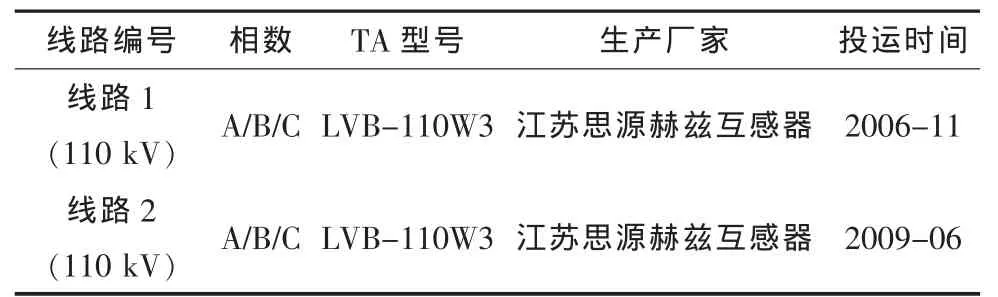

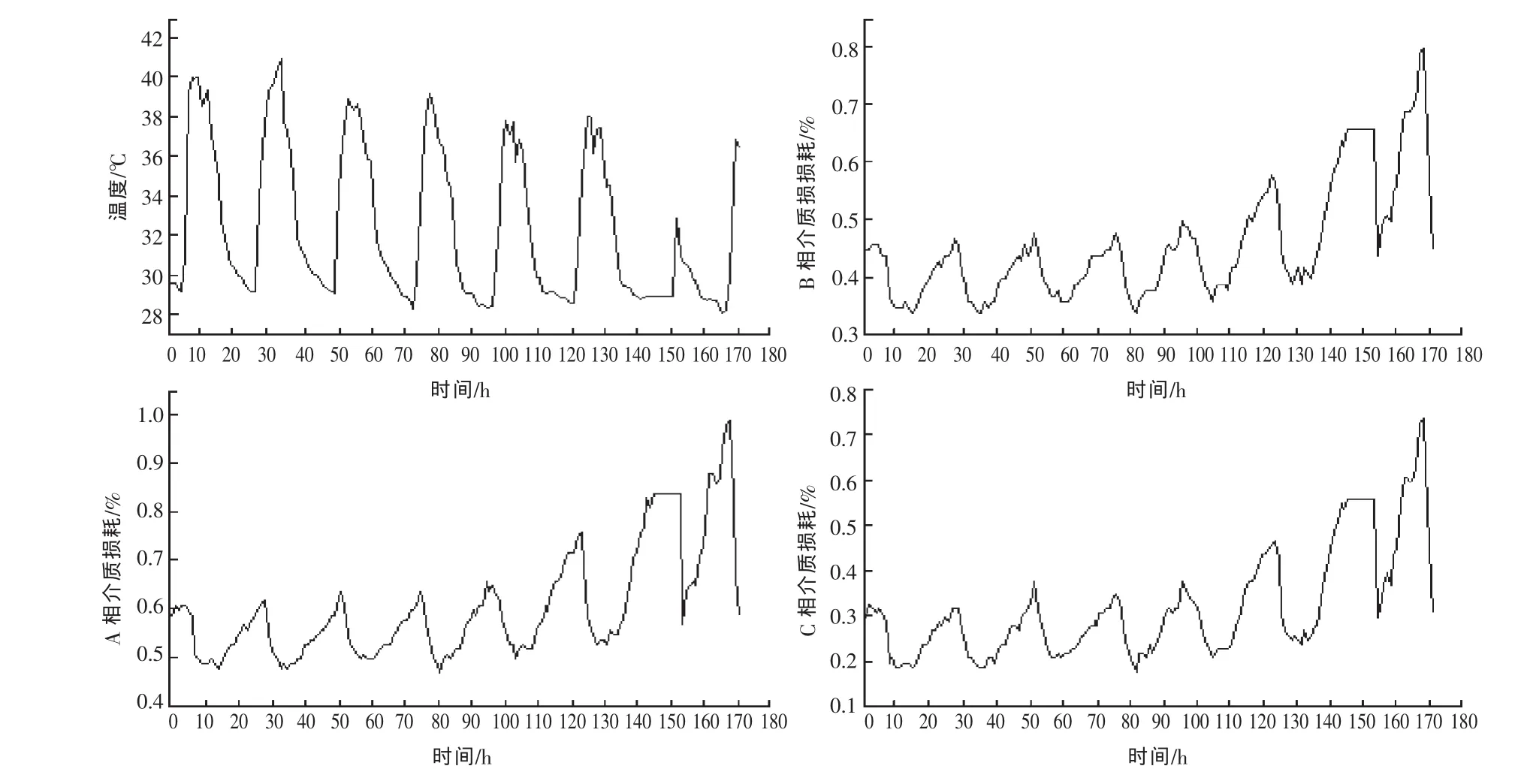

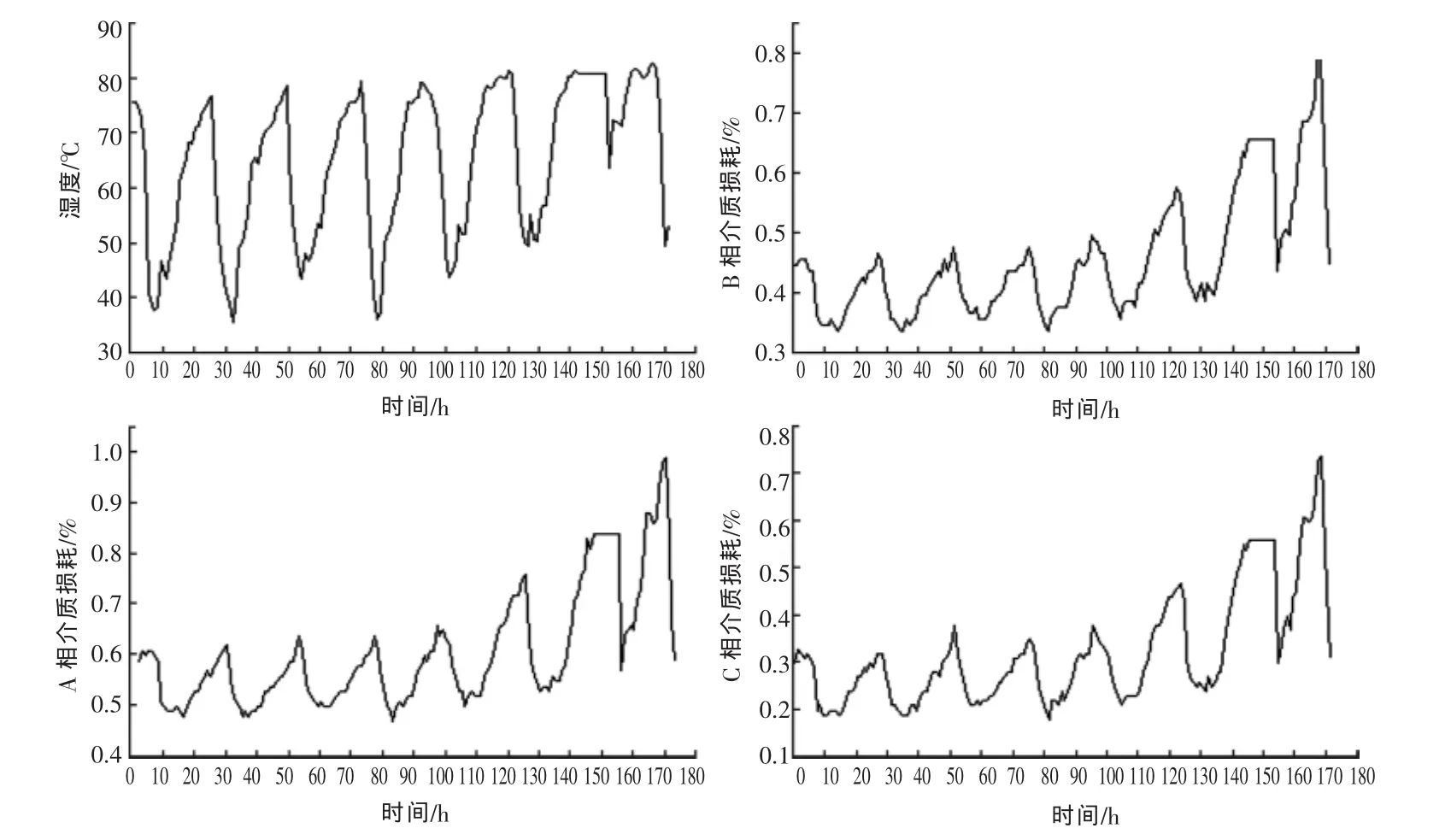

为研究电容型设备介质损耗受环境变化的影响情况,记录了2012年7月10日—2012年7月16日,2条线路的A/B/C三相TA介质损耗测量值,数据曲线如图3、图4所示。线路TA的相关信息如表2所示。

从图3可以看出,温度随着时间呈现周期变化,线路1的A/B/C三相TA介质损耗随着温度的周期性变化也呈现周期性变化趋势。同时,随着温度的升高,TA的介质损耗降低;温度降低,TA的介质损失值升高。A/B/C相TA的介质损耗最大变化范围分别为0.4%,0.45%和0.55%。

表1 电流互感器介质损耗在线监测数据%

表2 线路TA设备信息

从图4可以看出,线路2的三相TA介质损耗随着温度的变化也呈现一定的周期变化。与线路1相比较,线路2的三相TA的介质损耗变化范围更小,A/B/C三相分别为0.1%,0.15%和0.14%,变化周期更小。

分析原因是线路1的TA运行时间为5年,线路2的TA运行时间为2年。现场检查发现线路2的TA表面清洁状况较线路1的TA表面状况要好,这说明经过一定时间的运行后,污垢程度对介质损耗也有一定影响。

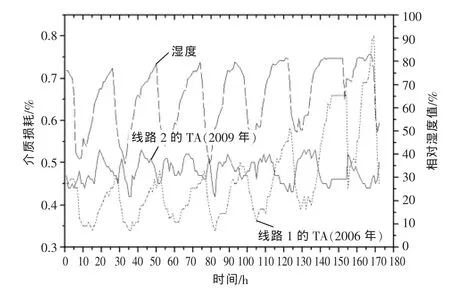

2.2.2 湿度对介质损耗测量的影响

从图5可以看出,湿度随着时间呈现周期变化,线路1的A/B/C三相TA的介质损耗值随着湿度的周期性变化也呈现周期性变化趋势。同时,随着湿度的增加,TA的介质损耗值增加;湿度减小,TA的介质损耗值降低。

为了更好地观察湿度对线路1和线路2的TA介损影响,选择了2条线路的B相进行对比分析,如图6所示。可以看出,线路1的B相TA介质损耗与湿度的变化趋势完全一致,而线路2的B相TA介质损耗与湿度变化的一致性较差。

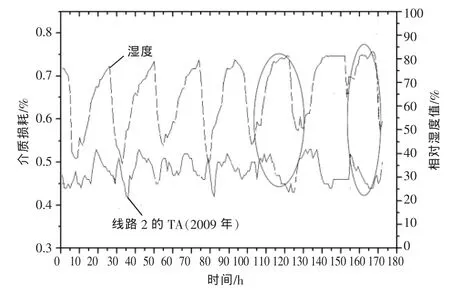

2.2.3 温度、湿度对介质损耗测量的综合影响

针对上述分析,发现对线路1的TA而言,其介质损耗变化与温度和湿度的变化周期基本一致,与温度的变化成反比,与湿度的变化成正比,可以认为温度和湿度对线路1的TA介质损耗影响基本相同。但是,对于线路2的TA而言,其介质损耗变化趋势受温度和湿度影响的规律性较差,无明显周期。其中,在如图7所示的圆圈时间范围内,线路2的B相TA介质损耗随着湿度的增加而降低,而该范围内温度却是上升的。这说明对线路2的B相TA而言,温度对其介损的影响大于湿度的影响。从而说明,对不同运行年限的电容型设备,温度和湿度对其介质损耗的影响是不同的。

图2 母线电压随时间的变化趋势

图3 线路1的三相TA介质损耗测量值

3 结语

220kV大德变电站电容型设备在线监测系统的运行情况稳定,其现场实施为下阶段电容型设备在线监测系统推进工作积累了宝贵经验。

(1)用谐波分析法进行介质损耗测量,采用本地单元对电流/电压信号进行同步采样和相位比较计算的方式有较好的抗干扰能力和精度。

(2)在电流信号取样时,采用有源零磁通传感器能将输入/输出信号的角差控制在±0.01°范围内,具有更高的准确性。

图4 线路2的三相TA介质损耗测量值

图5 线路1的三相TA介质损耗测量值

图6 相同湿度条件下不同TA的介损变化

图7 相对湿度与线路2的B相TA介损变化关系

(3)在母线电压信号取样时,应尽量选择负载较小的仪表测量用的TV二次绕组。

(4)对不同运行年限的电容型设备,温度和湿度对其介损的影响是不同的。

[1]邹建明.在线监测技术在电网中的应用[J].高电压技术,2007,33(8)∶203-20.

[2]梁国文,刘文举.电容型设备在线监测装置现状分析及建议[J].华北电力技术,2002(10)∶41-44.

[3]李国庆,庄重,王振浩.电容型电气设备介质损耗角的在线监测[J].电网技术,2007,31(7)∶55-59.

[4]沈显庆.容性设备介质损耗角的分布式在线监测关键技术的研究[M].沈阳:沈阳工业大学,2010.

[5]谈克雄,李福祺,张会平,等.提高电容型设备介损监测装置性能的意见[J].高电压技术,2002,28(11)∶21-24.

[6]王瑞闯,肖仕武.容性设备介质损耗在线监测方法的研究及几点建议[J].电力电容器及无功补偿,2009,30(4)∶44-49.

[7]王楠,律方城,李艳涛,等.影响介损在线检测准确性的因素分析与探讨[J].电工技术杂志,2003(1)∶43-45.

[8]龙峰,王富容.容性设备介质损耗因素在线监测方法及误差分析研究[J].电力科学与工程,2004(2)∶19-21.

[9]刘海峰,阎春雨,董金哲.在线监测介质损耗因素的影响因素与结果分析[J].华北电力技术,2002(12)∶25-26.

[10]袁红波,王红斌.高压设备绝缘在线监测影响因素分析[J].华北电力技术,2002(6)∶41-43.

[11]黄建华,金园,何青.电容型设备绝缘在线监测系统及其选用原则[J].高电压技术,2001,27(5)∶13-17.

[12]单平,罗勇芬,李彦明,等.零磁通型高精度微电流传感器[J].高电压技术,2002,28(5)∶28-29.

[13]陈晓宇,李电.TV二次负载对绝缘在线监测系统的影响[J].高电压技术,1999,25(3)∶33-35.

[14]李国庆,庄重,王振浩.电容型电气设备介质损耗角的在线监测[J].电网技术,2007,31(7)∶55-59.

[15]张会平,谈克雄,董凤宇,等.油纸电容型绝缘损耗因素的温度特性[J].高电压技术,2003,29(10)∶24-26.

[16]王楠,陈志业,律方成.电容型设备在线监测与诊断技术综述[J].电网技术,2003,27(8)∶72-76.