砸导管装置的研制与应用

2012-09-11髙志和白承斌闫金杰李学胜王金广杨连春徐永生

髙志和,白承斌,闫金杰,张 燕,李学胜,王金广,杨连春,徐永生

砸导管装置的研制与应用

髙志和,白承斌,闫金杰,张 燕,李学胜,王金广,杨连春,徐永生

(渤海钻探第三钻井工程分公司,天津300280)①

针对钻井导管施工出现的作业时间长、工作强度大、费用高等问题,研制了砸导管装置。该装置能够将Ø339.7mm的导管砸入地层10~12m,可有效提高钻井导管施工质量,减少固井费用,减少钻井周期,降低成本,提高经济效益。

钻井;导管;锤砧;研制

随着滩海及沙漠地区油气勘探开发的不断深入,在钻井工程设计中需要下钻井导管井的数量不断增加。在以前的钻井导管施工中,采用钻头钻进至与导管相符的深度,下入导管并固井候凝好后,再进行下部井段施工,影响了钻井速度,增加了钻井时间,影响了单井钻井周期及整体经济技术指标。目前,国内还未见专门应用于石油钻井行业的导管施工设备,而应用于建筑行业的打桩机设备价格昂贵、体积庞大,施工成本高,不适于钻井导管的施工作业[1]。砸导管装置依靠自身产生的冲击力将导管砸入指定的位置,保证导管的施工精度,实现钻井导管的快速施工,取代过去用水泥车固井的作业,将导管作业时间及成本大幅下降。需要的高度(锤头与锤砧之间的距离,也即冲击高度)时,操作液压控制箱使油缸的A口进油,在油压的作用下,油缸携同卡瓦向中心移动,直至卡紧钻铤。

1 结构及工作原理

1.1 结构组成

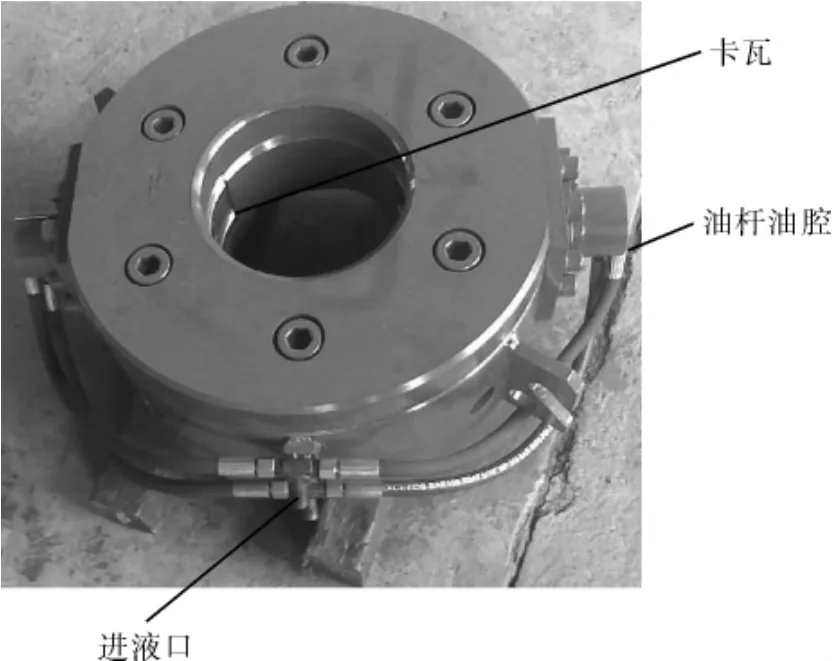

砸导管装置主要由锤砧、锤头、卡瓦、油缸、导向管等组成,如图1所示。

1) 利用气动绞车(或游车)、吊索将锤砧吊起,经导向管的引导逐渐下放锤砧,使锤砧的下平面坐在导管接箍上。

2) 通过螺纹将锤头与钻铤连接好,吊索挂在锤头的吊环上,用气动绞车(或游车)将锤头和钻铤一并提起,当提升到钻铤的下端超过锤砧的上平面时,对中缓缓放下,使钻铤进入锤砧内孔,当下放到

图1 砸导管装置结构

3) 放松吊索,使吊索松弛下垂,其松弛长度应超过锤头与锤砧之间的距离,此时锤头与钻铤处在下落前的待夯砸状态。

4) 操作液压控制箱使油缸的B口进油,在油压作用下,油缸及卡瓦迅速回缩,钻铤失去卡紧力,在重力作用下以自由落体的加速度下落锤击锤砧,锤砧承受锤头和钻铤的重力及其下落的冲击力,传递到导管接箍上,导管便被向下砸入地表层一定深度,往复多次,导管便被砸到了设计的深度,完成了下导管的工序。

1.3 主要技术参数

锤砧外径Ø500mm

锤砧孔径Ø210mm

锤头最大行程9 000mm

采用改良 Mac Nab进行临床效果评价,采用酶联免疫吸附测定(ELISA)法测定TNF-α、IL-1β水平。

适用导管管径Ø339.7mm

液压工作压力16MPa

2 关键技术

锤砧是砸导管装置的主要部件,如图2,其中的双作用油缸和卡紧装置是独特设计的。

图2 锤砧外形

2.1 双作用油缸

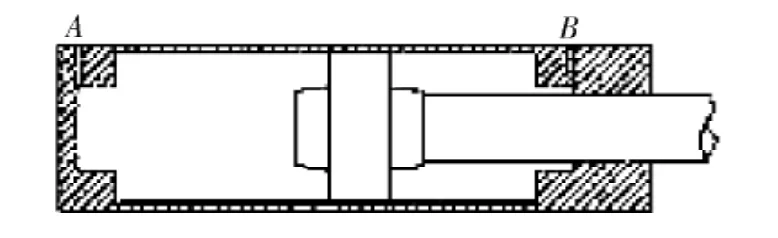

打开换向阀,供油液路通过液压泵不断向油缸供液加压,柱塞移动使卡瓦抱紧钻铤;卸压时,关闭换向阀,打开回油液路,油缸油液逐渐返回油箱,柱塞移动使卡瓦放松,锤头和钻铤自由下落。油缸内分为前后2个有杆油腔,活塞靠液压油注入油腔产生的推力在2个油腔之间做直线往返运动。

油缸的活塞及活塞杆在液压力的驱动下具有很大的动量。当杆头进入油缸的端盖和缸底部分时,会引起机械碰撞,产生很大的冲击,因此需要缓冲结构。设计的油缸缓冲结构如图3所示,油缸B口进油,A口回油,活塞往左,当活塞快到油缸底部时,回油受到活塞部分对油道的节流,从而降低活塞运动的速度,对油缸起缓冲作用。

图3 具有缓冲作用的双作用油缸结构

2.2 卡瓦[2-3]

有2对开式大方瓦座,大方瓦座内壁呈底部小、上部大的阶梯形锥面,对称合围成圆开口的2个卡瓦块布置在大方瓦座内,卡瓦块的上端通过连杆连接在悬挂盘上,大方瓦座内设置有双作用油缸。双作用油缸的活塞杆上端与悬挂盘相连接,悬挂盘上设有与大方瓦座轴向相平行的导向杆,大方瓦座内设有与导向杆相配合的孔,大方瓦座上的呈锥面的口部设有一凹槽,卡瓦块外侧上部设有与凹槽相配合的凸块,用于卡住和松开钻铤。卡瓦受力均匀,管柱不易变形。

卡瓦采用优质合金钢制造,并经热处理,表面硬度高,心部硬度适宜,具有耐磨、抗蚀、使用寿命长的优点。

3 特点

1) 操作简单方便。

2) 双作用油缸设计了缓冲结构,降低了活塞杆运动的冲击,对油缸起缓冲作用

3) 卡瓦瓦体作用力相同,管柱受力均匀,不易变形。

4) 装置对中性好,可保证导管居中。

5) 利用为石油钻机设计配套的液压站作为动力源,安装简单、可靠。

4 现场应用

2011-11在C14564钻井队承钻的西48-20井安装试验。该地层为第四系平原组,主要岩性是粘土和散砂为主。导管设计深度20m,套管尺寸Ø339.7 mm。为了保证导管、井口、转盘面三点一线,对地层用钻头钻进6~8m,防止在砸导管过程中造成导管偏离井口中心线。

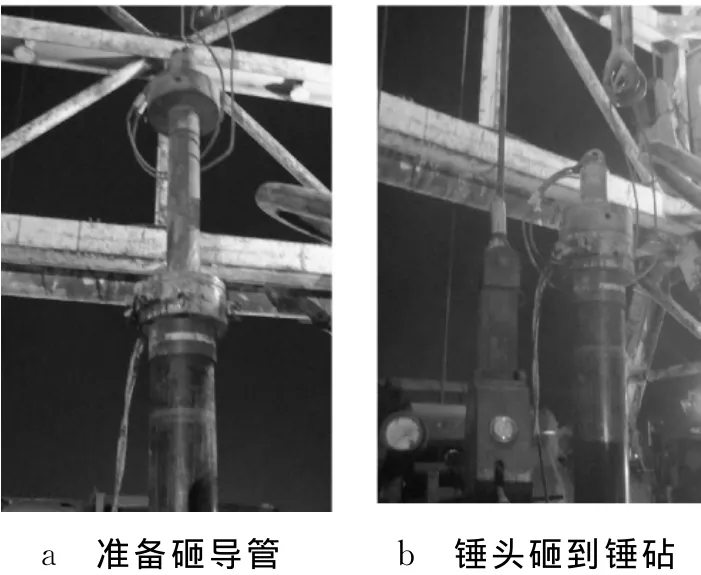

钻进8m后,将第1根导管下入井底,把第1根导与第2根导管相连,砸导管装置安装到位,启动液压站,搬动控制箱手动换向阀控制手柄,排净油管线和阀件里面的空气,测试锤砧油缸活塞杆是否伸缩正常,正常后将锤砧及导向管放入导管内。将锤头与钻铤相连并紧固,吊索挂在锤头的吊环上,游车上提,把钻铤放进锤砧内,进行砸导管作业(如图4),如此往复。

随着Ø339.7mm导管下入地层深度的加深,锤头离锤砧的距离也逐步提高(加大冲击力),经过20 min,使导管到达设计位置。

图4 砸导管作业

5 结语

现场应用证明:砸导管装置能砸入Ø399.7mm导管10~12m,砸夯平稳,对中性好,每口井施工周期缩短约0.5d;同时减少了固井作业,每口井施工节约成本约¥3万元。多部钻机可通用,因此,该装置具有良好的推广前景。

[1] 卢世深,林亚超.桩基础的计算和分析[M].北京:人民交通出版社,1987.

[2] 高 胜,刘跃宝,常玉连,等.卡瓦承载部件相关参数分析[J].石油矿场机械,2010,39(3):28-32.

[3] 陈若铭,陈森强,王新东,等.套管头卡瓦力学分析[J].石油矿场机械,2011,40(5):10-13.

TE929

B

1001-3482(2012)05-0084-03

2011-06

中国石油集团渤海钻探工程有限公司科研项目

髙志和(1971-),男,吉林公主岭人,高级工程师,硕士,主要从事设备管理工作。