玻璃钢-钢混合抽油杆优化设计

2012-09-11岑学齐吴晓东

岑学齐,吴晓东,高 飞,刘 虎,王 鹤

玻璃钢-钢混合抽油杆优化设计

岑学齐1,吴晓东1,高 飞1,刘 虎2,王 鹤3

(1.中国石油大学石油工程教育部重点实验室,北京102249;2.冀东油田南堡作业区采油三区,河北唐山063200;3.胜利石油管理局黄河钻井四公司,山东东营257000)①

以防止底部杆柱受压失稳为前提,提出以系统优化为目标的玻璃钢-钢混合抽油杆柱设计方法。采用新方法快速确定最佳杆柱比例,给出了混合杆柱设计方法及步骤;根据油田区块的特点,应用等级参数加权法确定评估系数,实现抽油系统优化设计;根据模型进行编程,并对油田实际生产井进行设计。设计方案能够满足生产实际要求,具有下泵深度增加、产量增加、悬点载荷减小等优点。

玻璃钢抽油杆;最佳比例;优化设计

玻璃钢抽油杆柱经过多年的发展,已显示出其优越性[1-4]。例如,玻璃钢抽油杆柱质量轻,可减少设备投资,节约能源;耐腐蚀,可减少抽油杆柱的断脱事故;弹性模量低,合理使用可实现超冲程,增加原油产量。由于玻璃钢抽油杆柱的优越性,能够实现深抽减载、柱塞超冲程,因此也广泛应用于深井有杆抽油中。但玻璃钢-钢混合抽油杆柱设计和普通钢杆杆柱设计有很大的不同[5-8],合理设计玻璃钢-钢混合杆柱,编制混合杆柱设计软件,对指导现场生产、提高生产效率有着重要意义。本文提出合理设计玻璃钢-钢混合抽油杆柱的方法和步骤。

1 混合杆柱模型设计计算

1.1 产能计算

油层流动系统的流动规律可用流入动态(IPR)来描述。Petrobras推导建立了完善井的油、气、水三相流入动态关系[9];吴晓东、尚庆华等人推导建立了不完善井、超完善井的油、气、水三相流入动态关系[10]。选择合适的流入动态模型计算油井最大产能。

1.2 泵挂设计

下泵深度设计以保证足够沉没度、防止抽空为目标。对于假设的产量,应用IPR计算对应的井底流压,利用多相管流公式计算井筒中的压力分布及相应的充满系数,直到压力低于保证给定沉没度的压力为止,由β-pi曲线选定充满系数及泵吸入口压力,即可确定下泵深度[11]。

1.3 杆系设计

以防止底部杆柱受压失稳为前提,以系统优化为目标,合理地初选抽汲参数、泵挂,较快地确定最佳混合杆柱比例的设计方法。

1.3.1 混合杆柱比例的确定

杆柱比例选择主要解决的矛盾[12]是:玻璃杆比例大,一次性投入大,但是载荷会减小,会有节能效果;钢杆比例大,载荷大,容易断杆,能耗高。从经济的角度出发,玻璃钢杆的比例约占50%,应先根据下泵深度确定一个玻璃钢杆和钢杆的比例[11]。

混合杆柱比例确定方法:文献[13]分析了不同级次的玻璃钢混合杆柱组合长度比例对其频率系数的影响,玻璃钢混合杆柱设计初选组合比例为0.3~0.8。假设f1、f2分别为玻璃钢杆与整体杆柱长度之比,f1初始值为0.5,f2初始值为0.6。

如果按混合杆柱比例f1=0.5设计出来的方案优于f2=0.6,那么变换f2=0.4,再进行比较,若f1=0.5方案优于f2=0.4,那么确定f1=0.5为最佳比例;若f1=0.5方案劣于f2=0.4,那么取f1=0.4、f2=0.3,通过同样的方法确定出最佳比例。

如果f1=0.5方案劣于f2=0.6,那么取f1=0.6、f2=0.7,若f1=0.6方案优于f2=0.7,那么最佳比例为0.6;若f1=0.6方案劣于f2=0.7,那么取f1=0.7、f2=0.8,通过同样的方法确定出最佳比例。

1.3.2 混合杆柱设计步骤

综合杆系设计目标及约束条件[14-15],把杆柱设计过程归纳如下:

1) 输入井的基础数据。

2) 假设2组玻璃钢杆与整体杆柱长度之比分别为f1、f2(初始f1=0.5,f2=0.5)。

3) 确定产量初值,根据产量确定泵径、冲程,初定冲次。

4) 根据油井流入动态计算井底流压,并确定达到沉没度要求的下泵深度。

5) 根据下泵深度和玻璃钢杆与整体杆柱长度之比,计算出玻璃钢和钢杆下深,计算各级杆顶部的最大、最小载荷,进而计算出其应力和应力范围比。

6) 通过对玻璃钢杆和钢杆顶部最大、最小载荷的计算,结合修正古德曼应力图和玻璃钢杆应力图,综合考虑混合杆柱各级杆径来确定玻璃钢杆和钢杆每级杆的长度。

7) 计算固有频率,调整冲次。

8) 比较2种不同比例组合的设计方案,选出较优方案。

9) 参照杆柱比例选择方法更换比例f1、f2,重新计算步骤2)~8)。

10) 优选最佳方案。

1.4 抽汲参数选择

混合杆柱系统抽汲参数初选对于快速、高效地实现系统优化设计目标十分重要。合适的泵径、冲程、冲次组合对有杆抽油系统有重要意义。

有杆抽油系统的最大悬点载荷、最大扭矩、冲程损失随着泵径的增加都有明显的增加。有杆抽油系统的最大悬点载荷随冲程的增加略有增加;最大扭矩随冲程的增加而增加,其增加幅度较大;冲程损失随冲程的增加而减少。有杆抽油系统的最大悬点载荷、最大扭矩随着冲次的增加略有增加;冲程损失随着冲次的增加而减少。因此建议首先确定泵径,其次确定冲程,最后确定冲次。

1.4.1 泵径的选择

泵径的选择是系统设计的一部分工作,对钢抽油杆,在满足泵的排量要求及设备不超载的条件下选择泵径。但是对玻璃钢-钢混合抽油杆,有时会出现泵径加大反而排量减少的现象。根据玻璃钢混合杆柱的特殊性以及我国抽油机、抽油杆和抽油泵的制造水平,求得初选泵径为[16-17]

式中,Dp为泵径,m;Q为油井产液量,m3/d;S为冲程,m;n为冲次,min-1;η为泵效(取油田平均值),%。

1.4.2 冲程冲次的选择

先确定冲程S,冲次的选择主要考虑到抽油机和抽油杆超冲程的能力[18],同时考虑到避免动载过大增加能耗和断杆几率,通常使得冲次满足以下条件,即

式中,N0为混合杆柱自然振动频率,min-1。

1.4.3 混合杆柱自然振动频率N0的计算[19]

API方法为

由上述条件,主要确定泵径、冲次,从而得到泵径、冲程、冲次的抽汲参数组合。

1.5 加重杆设计

以避免抽油杆受压为目标的加重杆设计方法,可用如下公式计算加重杆长度[17],即

其中,

式中,Lb为加重杆长度,m;Wb为加重杆单位长度重力,N/m;Fv为抽油杆柱所受的浮力,N;ρL为流体密度,kg/m3;ρr为抽油杆密度,kg/m3;Lr为抽油杆长度,m;k为抽油杆级数;Wi为第i级抽油杆单位长度重力,N/m;Ri为第i级抽油杆长度占抽油杆总长度的百分数,小数。Ff为柱塞与泵筒之间的半摩擦力,N;dp为柱塞直径,mm;δ为柱塞泵筒单面间隙,mm;Fr为采出液流过游动阀阻力,N;nk为游动阀个数,一般为2个;μ为流量系数;Ap为柱塞面积,m2;f0为游动阀的断面积,m2;S为光杆冲程,m;n为冲次,min-1;F′l为上死点下行游动阀打开瞬间及打开后抽油杆所受的上顶力,N;L为动液面,m;Ad为最下一级抽油杆的截面积,m2。

1.6 系统目标评判方法

目前,大多数抽油系统的优化都是靠设计者的经验来完成的,受主观因素影响大,很难得到最优结果[20]。本文应用等级综合参数加权法,根据油井实际情况选取所需考虑的目标因素,确定评估系数,最终能灵活地实现抽油系统优化设计。

等级综合参数加权法实现步骤为:将每一种设计结果视为1种方案,共计j种方案,根据油田实际情况将评价方案的主指标定为m个(例如,油井的产液量、抽油杆柱成本费、悬点载荷、超冲程等指标)。每个方案的综合得分即为各主指标的标值与相应权重的乘积之和,即

式中,Sj为第j个方案的总得分;wi为第i个主指标的权重;Sji为第j种方案第i个主指标的得分。

如果某一方案的某一个主指标的标值为零,则该方案的综合得分也为零。总得分多的为初选出的优选方案。因此,问题的关键就变成了确定指标标值与指标权重。指标标值的确定主要由用户自己确定。

指标权重主要根据油井的下泵深度来确定,如表1。

表1 不同下泵深度下各参数的指标权重值

2 程序实现框图与实例设计计算

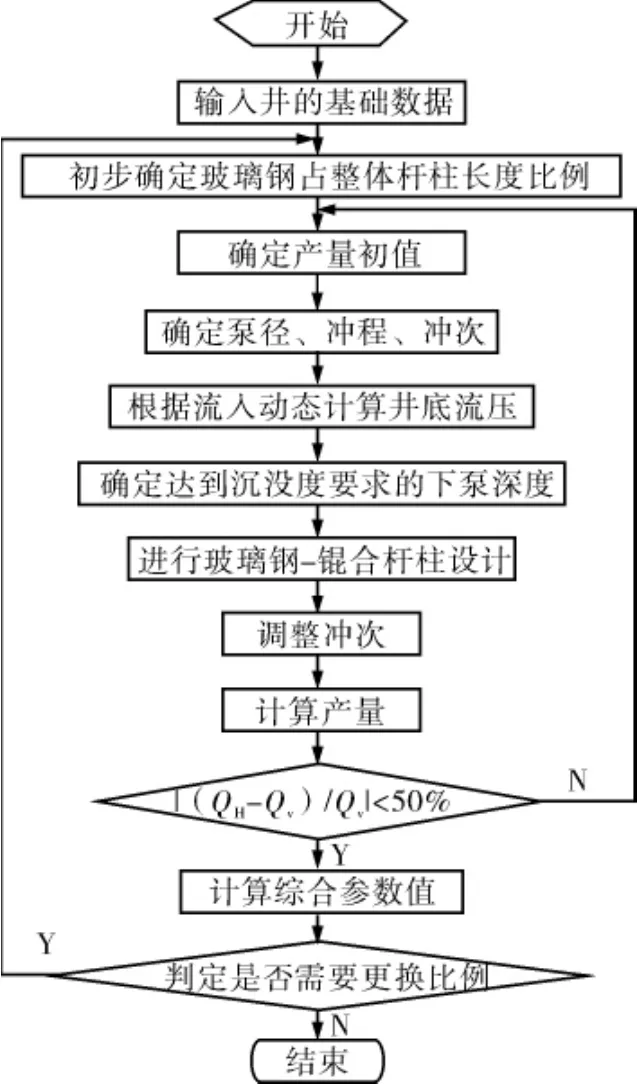

程序实现框图如图1所示。

图1 程序实现框图

某油井的基础数据和实际生产数据如表2。

表2 某油井的基础数据和实际生产数据

软件计算结果和实际生产数据对比如表3。

表3 软件计算结果和实际生产数据对比

软件计算结果与实际生产数据对比得知:载荷计算误差<10%,软件计算满足工程需求,计算结果是可靠的。

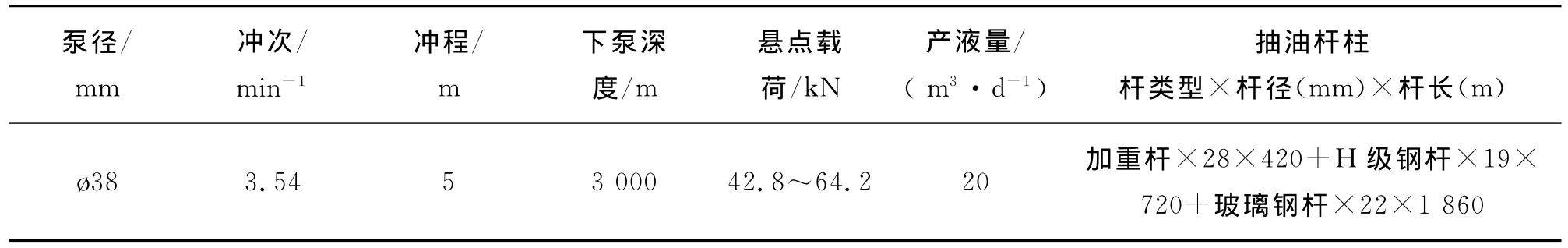

软件设计方案如表4。

表4 软件设计方案

由表4可知:应用软件设计出的方案合理,并具有下泵深度增加、产量增加、悬点载荷减小等优点。

3 结论

1) 本文提出了以防止底部杆柱受压失稳为前提,以系统优化为目标的玻璃钢-钢杆混合杆柱设计方法,为更好地利用玻璃钢抽油杆提供了手段。

2) 提出混合杆柱比例在0.3~0.8范围内简便、快捷优选最佳比例的新方法,大幅减轻了优化设计的复杂程度。

3) 对抽油系统的优化,应用等级参数加权法,并根据油田区块的特点确定评估系数,最终能灵活地实现抽油系统优化设计。

4) 本方法可以应用于深井抽油杆柱设计,设计方案合理并具有下泵深度增加、产量增加、悬点载荷减小等优点。

[1] 吴则中,田 丰,李 策,等.玻璃钢抽油杆的发展及应用[J].石油矿场机械,1991,20(5):36-44,50.

[2] Harley A.T.Mechanical Performance of Fiberglass Sucker Rod String[J].SPE Production Engineering,1989:107-111,SPE 14346.

[3] Reynolds M M,李生荣.玻璃纤维抽油杆设计依据[J].石油矿场机械,1990,19(5):19-25.

[4] 郑金中,姜广彬,王向东,等.玻璃钢油管在海上分层注水井中的适应性研究[J].石油矿场机械,2010,39(9):55-57.

[5] 檀朝东,董山英,楼 湘.玻璃钢-钢混合杆抽油系统设计问题综述[J].石油机械,2001,29(12):51-54.

[6] 韩 涛,张 倩,金玉俊,等.深井采油工艺配套技术研究[J].石油化工应用,2009,28(7):46-49,57.

[7] 胡业文,郭建设,冯 鼎,等.玻璃钢抽油杆技术性能与应用探讨[J].石油矿场机械,2010,39(1):35-38.

[8] Hicks A W.Using Fiberglass Sucker Rods in Deep Wells[C].SPE Deep Drilling and Production Symposium,6-8April 1986.

[9] 张 琪.采油工程原理与设计[M].北京:中国石油大学出版社,2006:19-21.

[10] 吴晓东,尚庆华,何世恩.不完善油井的油气水三相流入动态关系[J].油气井测试,2010,32(5):61-63.

[11] 周明卿,张 琪.玻璃钢杆抽油系统的优化设计[J].石油矿场机械,1996,25(6):2-5.

[12] Lea J F,Pattillo P D,Studenmund W R.Interpretation of Calculated Forces on Sucker Rods[J].SPE Production &Facilities,1995,10(1):41-45.

[13] 栾国华,杨 志,于志刚,等.玻璃钢-钢混合抽油杆合理组合范围分析[J].石油矿场机械,2008,37(7):46-49.

[14] 马建杰,杨海滨,李汉周,等.抽油杆中性点的计算方法研究[J].钻采工艺,2011,34(4):63-65.

[15] 朱 君,高 源,王 慧.防冲距对抽油机井泵效的影响分析[J].油气田地面工程,2009,28(10):60-61.

[16] 李振智,李颖川,杜志敏.定向井有杆抽油系统的优化设计与数值模拟研究[D].成都:西南石油学院,2004.

[17] 万仁傅.采油工程手册(上册)[K].北京:石油工业出版社,2000.

[18] 高锋博,陶红胜,陈顺刚,等.有杆泵采油井地面提防冲距理论分析[J].油气田地面工程,2011,30(3):29-30.

[19] 余国安,彭 勇,高国华.用简易公式法设计玻璃钢-钢混合抽油杆柱[J].石油矿场机械,1992,21(5):26-29.

[20] 栾国华,何顺利,杨 志,等.玻璃钢混合杆柱设计方法及防冲距计算[J].石油矿场机械,2010,39(7):32-36.

Optimized Design of the Compound Fiberglass-Steel Rod String

CEN Xue-qi1,WU Xiao-dong1,GAO Fei1,LIU Hu2,WANG He3

(1.Key Laboratory for Petroleum Engineering of the Ministry of Education,China University of Petroleum,Beijing102249,China;2.Downhole Technology Service Department of Nanpu,Jidong Oilfield,Tangshan063200 China;3.Yellow River Drilling Corporation,Shengli Petroleum Administration,Dongying257000,China)

With the bottom rod string being free from pressure and instability as the precondition,the design method of the rod string stress was put forward,with the purpose of the system optimization.A new method for quick and convent determination of the optimized rod proportion was raised and the method and steps for the system optimization design of the compound fiberglasssteel rod string were introduced in the established model for designing the fiberglass-steel sucker rod string.The goal of the system was estimated by using grade parameter weighting method.And the system optimization design could be freely fulfilled with valuation coefficient determined by the characteristics of different oil field blocks.On the basis of this new model,a software has been formulated,and been used for the optimization of wells in oilfield.The design scheme can satisfy the requirements of actual production in oilfield,and the advantage of this design scheme is to lengthen the depth of pump,to raise the production and to reduce the sucker-rod load.

fiberglass-steel sucker rod;optimum compose proportion;optimized design

TE933.202

A

1001-3482(2012)05-0031-05

2011-11-31

国家重大专项“复杂结构井优化设计与控制关键技术”部分研究成果(2011ZX05009-005)

岑学齐(1985-),男,湖北黄冈人,硕士研究生,主要从事采油工程理论与技术研究,E-mail:441767223@qq.com。