超临界CO2对聚乳酸挤出发泡的影响

2012-09-11马玉武信春玲何亚东李庆春

马玉武,信春玲,何亚东,李庆春,2*

(1.北京化工大学机电工程学院,北京100029;2.教育部高分子材料加工装备工程研究中心,北京100029)

0 前言

目前聚苯乙烯(PS)和聚氨酯(PU)泡沫应用非常广泛,但PS不可降解,PU不能回收利用,国内外学者研究生物降解塑料PLA发泡技术,以期替代目前所使用的PS和PU泡沫[1]。超临界流体技术可以制得泡孔密度约109~1015个/cm3、泡孔直径小于10μm的微孔泡沫,这种泡沫相对传统泡沫塑料,疲劳寿命、韧性、保温性能、热稳定性均得到很大提高[2]。

国外利用超临界流体挤出发泡PLA的研究报道有很多。Lee等[3]以偶氮二甲酰胺(AC)和超临界CO2分别作为发泡剂,研究了发泡剂注入量对泡沫密度和泡孔结构的影响。在AC含量为1%,CO2含量为7%时,分别制得最小密度为55 kg/m3和50 kg/m3的PLA泡沫。Mihaela Mihai等[4]研究了D-乳酸含量、CO2含量以及交联支化对PLA发泡性能的影响,在CO2注入量为7%时,制得密度为25 kg/m3的PLA泡沫。同时还发现添加交联剂,对无定形PLA发泡性能无影响,却大大提高了结晶型PLA的发泡性能。国内有关PLA发泡的研究报道较少,魏杰等[5]采用高压釜,在发泡温度为115℃、发泡时间为15 s、饱和压力为15 MPa的最佳工艺条件下,得到开孔率为61.3%、密度为0.084 g/cm3的开孔发泡材料。本研究通过PLA挤出发泡实验,找到适合的CO2注气量范围,并讨论CO2含量对PLA泡沫密度、泡孔密度、泡孔直径以及结晶度的影响。

1 实验部分

1.1 主要原料

半结晶型PLA,Bio-plus®302,性能参数如表1所示,广州碧嘉材料科技有限公司;

CO2,纯度99.5%,北京氧气厂;

单硬脂酸甘油酯,沈阳科瑞化工有限公司;

滑石粉,粒径5μm,北京利国伟业超细粉体有限公司。

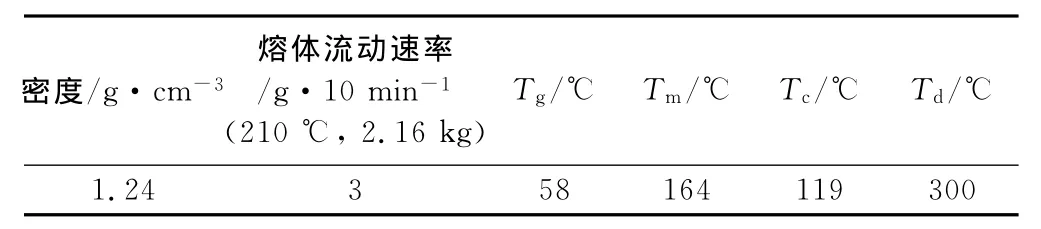

表1 PLA的基本性能参数Tab.1 The properties of PLA

1.2 主要设备及仪器

同向双螺杆挤出机,ZSK25-WLE,螺杆直径25 mm,长径比40,德国WP公司;

高速搅拌机,GRH-10,辽宁省阜新轻工机电设备厂;

熔体泵,Extrex®28,瑞士Maag公司;

CO2注入装置,日本富士技术工业公司;

扫描电子显微镜(SEM),250MK3,英国 Cambr idge Stereoscan公司;

差示扫描量热仪,Q2000,美国TA公司;

开孔率测试仪,Ultrafoam 1000,美国 Quantachromeinstruments公司;

分析天平,分度值0.001 g,上海精密仪器设备厂;

旋转流变仪,ARES-G2,美国TA公司;

PLA挤出发泡实验装置,如图1所示,自制。

图1 PLA挤出发泡实验装置Fig.1 Extrusion foaming apparatus for PLA

1.3 样品制备

挤出机及熔体泵达到设定温度后,开始加料挤出,挤出稳定一段时间后通入CO2,机头看到物料中有气泡时,开始逐步降温,包括挤出机和熔体泵的温度,同时观察样条挤出情况,进行取样。

1.4 性能测试与结构表征

按GB 1033—1986测试样品表观密度,每个样品随机制备5个试样,结果取平均值;

将所得棒材制品切成约3 cm长的样条,使用开孔率测定仪直接测得开孔率;

采用SEM电镜观察制品喷金后的横截面,利用Image-plus软件计算泡孔直径,统计个数大于100个,根据式(1)计算泡孔密度:

式中 N0:泡孔密度,个/cm3

n:统计面积中泡孔数量

A:SEM照片中所选择的实际统计面积,cm2

ρf:发泡样品的密度,g/cm3

ρm:未发泡样品的密度,g/cm3

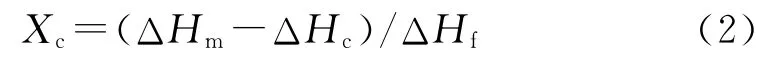

利用DSC将PLA泡沫样品由室温以10℃/min加热至200℃,可得到熔融焓(ΔHm)以及结晶焓(ΔHc),则结晶度如式(2)所示。

式中 ΔHf:PLA在100%结晶时对应的理论热量,93 J/g[6]

2 结果与讨论

2.1 CO2含量对表观密度的影响

从图2可以看出,CO2含量低于5%,PLA泡沫表观密度达700 kg/m3以上;CO2含量在5%~7%之间,制品表观密度在50~100 kg/m3之间;CO2含量为7%以上,降至50 kg/m3以下,CO2含量继续增加,表观密度却不再降低。由图3中CO2在PLA中的溶解度曲线[7]可以看出,压力在10 MPa时,CO2在PLA中的溶解度为7%。实验中注气段熔体压力在10 MPa以下,温度为180℃,熔体最多可溶解7%的CO2。当CO2注入量高于7%时,部分气体不能完全溶解在熔体中,在挤出过程中逃逸出PLA基体,所以CO2含量达到7%以上,可以得到低密度PLA泡沫,但持续增加CO2含量,并不能一直降低泡沫密度。注气量过低,对基体不能起有效的增塑降黏作用,泡孔成核以及长大受限,也不能得到较好的制品。

图2 CO2含量对PLA泡沫表观密度的影响Fig.2 Effect of CO2 concentration on foam density of PLA

图3 CO2在PLA中的Sanchez-Lancombe溶解度(180℃)Fig.3 Solubility data for CO2in PLA at 180℃

2.2 CO2含量对泡孔结构的影响

图4 CO2含量对PLA泡孔密度和泡孔直径的影响Fig.4 Effect of CO2 concentration on cell density and cell diameter of PLA

从图4可以看出,随着CO2含量的增加,泡孔密度先增加后减小,泡孔尺寸先减小后增大,二者变化的拐点均在CO2含量为10%左右。CO2含量在5%~10%之间,随着CO2含量增加,泡孔密度增加,泡孔尺寸减小。这是因为随着CO2含量增加,体系中溶解的气体增多,诱导的热力学不稳定性提高,引发更多的气泡成核,泡孔成核几率增加,泡孔密度增加,同时泡孔尺寸减小。CO2含量超过10%以后,随着CO2含量增加,泡孔密度降低,泡孔尺寸增加。从图6的电镜照片可以看出,在CO2含量10%时,泡孔合并以及破裂严重,开孔率达95%以上。在CO2含量为10%时,泡孔直径最小为285μm,泡孔密度最大为1.5×106个/cm3。

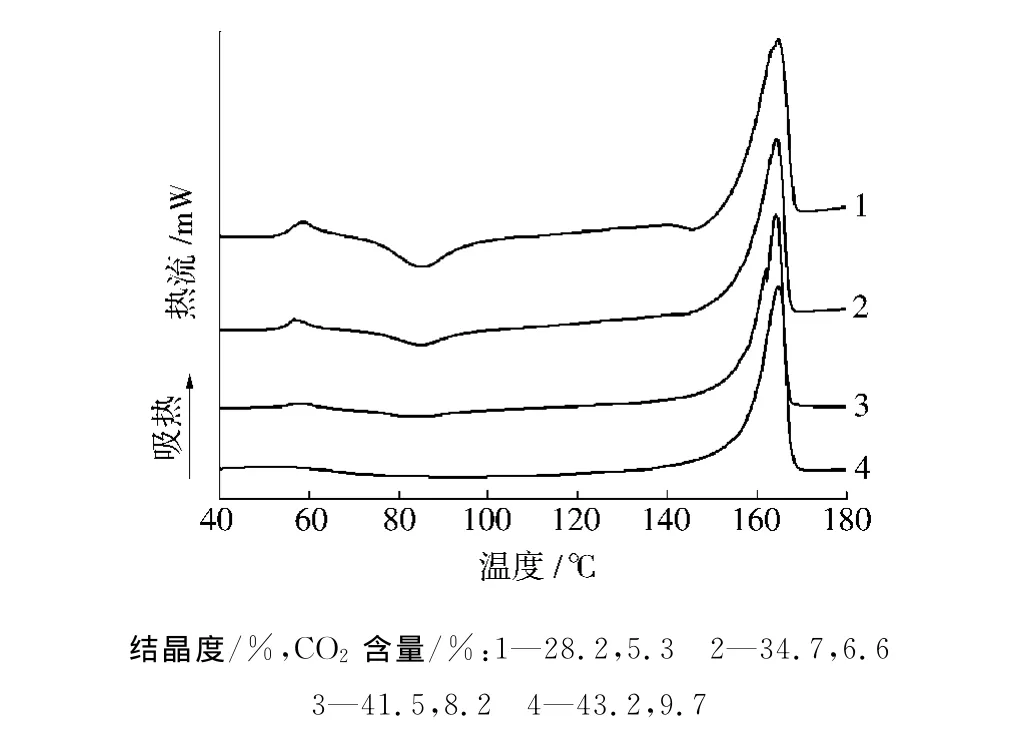

2.3 CO2含量对PLA结晶的影响

图5为不同CO2含量下PLA泡沫的DSC升温曲线,测试前,所有样品在50℃下干燥24 h,保证样条中残留的CO2全部扩散掉,以免其增塑作用影响DSC测试结果。图5中升温时出现明显的结晶峰,是因为发泡过程中,制品仅仅是部分结晶。随着CO2含量的增加,结晶度由28.2%增至43.2%,说明挤出发泡过程中,CO2的溶解对PLA具有增塑作用,使得熔体黏度降低,提高了PLA分子链的移动能力;另一方面,泡孔生长过程中的双向拉伸作用使得分子链更易有序排列,从而使最终制品的结晶度提高。结晶度提高,泡沫制品的耐热性会有所提高[8]。

图5 不同CO2含量下PLA泡沫的DSC升温曲线Fig.5 DSC melting curves for PLA with various CO2 concentration

2.4 CO2含量对开孔率的影响

从图6可以看出,CO2含量低于7%时,泡孔尺寸不均匀,同时表观密度高,开孔率高达95%;CO2含量在7%~10%之间时,泡孔尺寸减小,泡孔分布变得均匀,开孔率在24%~85%之间,相对较低,8.5%左右开孔率最低为23.9%,表观密度为40.2 kg/m3;CO2含量高于10.5%时,泡沫表观密度反而有所上升,同时开孔率96%以上。主要因为CO2含量较低时,CO2增塑作用以及泡孔生长过程中的拉伸作用小,结晶度低,熔体强度低,泡孔破裂严重,开孔率较高;随着CO2含量的提高,泡孔生长过程中结晶度提高,PLA熔体强度提高,足以承受生长过程的应力,开孔率降低;但CO2含量进一步提高,泡孔生长过程中泡孔壁受拉伸作用而结晶,而结晶部分延伸率低,泡孔内压差而引起的泡孔生长主要发生在无定形区,从而使局部应力增加,泡孔壁破裂形成微孔,结晶部分形成微纤[8],如图7[图6(e)中PLA泡沫的高倍SEM照片]所示,泡孔壁上分布着几纳米至十几纳米的微孔以及微纤维。所以,CO2含量应控制在7%~10%之间,可以得到表观密度较低、泡孔均匀且开孔率较低的PLA泡沫。

图6 不同CO2含量下PLA泡沫的SEM照片Fig.6 SEM micrographs for PLA foam with various CO2 concentration

图7 PLA泡沫的高倍SEM照片Fig.7 SEM micrographs for PLA at magnification of 100 and 3000

3 结论

(1)随着CO2含量增加,PLA泡沫的表观密度降低,CO2含量在7%含量以上时,制得50 kg/m3以下的低密度PLA泡沫;

(2)当CO2含量在5%~10%以内时,随着CO2含量的增加,泡孔密度增加,泡孔直径减小;当CO2含量超过10%,二者呈相反的变化趋势;当CO2含量在7%~10%之间时,可制得性能较好的PLA泡沫;

(3)在挤出发泡过程中,超临界CO2提高了PLA的结晶度,对PLA结晶具有促进作用,制品的耐热性会有所提高。

[1]S T Lee,N Sramesh.Polymeric Foams—Science and Technology[M].Flor ida:CRC Press,2007:352-356.

[2]何亚东.聚合物微发泡材料制备技术应用研究进展[J].塑料,2004,33(5):9-15.He Yadong.Progress of Preparation of Microcellular Polymer Foams[J].Plastics,2004,33(5):9-15.

[3]S T Lee,Lenard Kareko,Jenny Jun.Study of Thermoplastic PLA Foam Extrusion[J].Journal of Cellular Plastics,2008,44(4):293-305.

[4]Mihaela Mihai,Michel A Huneault,Basil D Favis.Extrusion Foaming of PLAin the Presence of CO2[J].Foams,2009,9(16):156-165.

[5]魏 杰.微发泡法制备PLA开孔材料的研究[D].北京:北京化工大学机电工程学院,2009.

[6]E W Fischer,H J Sterzel,G Wegner.Investigation of the Structure of Solution Grown Crystals of Lact ide Copolymers by Means of Chemicalreaction[J].Kollo id Polym,1973,251:980-990.

[7]Li G,Li H,Turng L S,et al.Measurement of Gas Solubility and diffusivityin Polylact ide[J].Flu id Phase Equilibria,2006,246(1/2):158-166.

[8]Mihaela Mihai,Michel A Huneault,Basil D Favis,et al.Extrusion Foaming of Semi-crystalline PLA and PLA/Thermoplastic Starch Blends[J].Macromolecular Bioscience,2007,(7):907-920.