载体成型条件对低温脱硝Mn-Ce/TiO2催化剂的影响

2012-09-09耿春香刘文蓉张丙华柴倩倩

耿春香,刘文蓉,2,张丙华,柴倩倩

(1中国石油大学化学工程学院,山东 青岛 266555;2天津市联合环保工程设计有限公司,天津 300191)

载体成型条件对低温脱硝Mn-Ce/TiO2催化剂的影响

耿春香1,刘文蓉1,2,张丙华1,柴倩倩1

(1中国石油大学化学工程学院,山东 青岛 266555;2天津市联合环保工程设计有限公司,天津 300191)

以磷酸为原料,制备成型TiO2载体采用焙烧成型的方法, 考察制备过程中焙烧时间、焙烧温度、黏合剂配比等对TiO2成型载体性能的影响。采用X线衍射仪(XRD)、比表面检测定仪(BET)和扫描电子显微镜(SEM)等手段对载体进行表征。结果表明: 在干燥温度105 ℃、煅烧温度为800 ℃、煅烧时间4 h条件下,成型载体TiO2有利于催化剂活性物质的负载,且催化剂的载体主要以锐钛矿型TiO2晶型存在。

低温脱硝;成型载体;黏合剂;Mn-Ce/TiO2

大量研究结果证明,选择性催化还原反应能有效去除烟气中的氮氧化物,目前正在发展成为一种新兴的烟气处理技术。催化剂的开发是该技术的关键之一,TiO2被公认为是具有较好应用前景的催化剂载体[1]。TiO2载体和贵金属之间存在“强相互作用”是Tauster等[2]首次发现的,相关研究发现,这种“强相互作用”改变了催化剂的催化性能和吸附作用,可提高催化剂的选择性和催化活性[3]。现有技术大多以TiO2粉末状为载体,但多数工业需要以成型TiO2作为载体或催化剂,为了能延长催化剂的使用寿命,载体TiO2既要有良好的抗压强度,也要具有一定的比表面积[4]。

从目前的研究结果看,颗粒状载体更适合于浸渍法制备催化剂要求。颗粒状载体在成型过程中的制备条件会对催化剂的物化性质有不同程度的影响。本研究以市售钛白粉为原料,针对成型过程中黏合剂的量、焙烧温度以及焙烧时间等因素对催化剂活性及物化性质的影响进行了研究,从中确定了最佳制备条件,并筛选出了性能优良的TiO2载体。

1 实验部分

1.1 载体处理

采用磷酸水溶液[5]作为黏合剂将粉末二氧化钛黏合成型,原料采用水、磷酸(H3PO4)、二氧化钛(TiO2)。首先将磷酸和水按照一定比例配成黏合剂,将二氧化钛粉末浸入其中,在105 ℃下彻夜干燥,然后放到马弗炉800 ℃焙烧4 h制得TiO2载体,将制得的载体研磨过筛,得到一定粒径范围的载体颗粒。

1.2 Mn-Ce/TiO2催化剂的制备

采用等体积浸渍法制备 Mn-Ce/TiO2催化剂,原料采用水、硝酸铈[Ce(NO3)3]、硝酸锰[Mn(NO3)2]。首先将硝酸锰和硝酸铈按一定比例配成浸渍液,滴入一定量的二氧化钛颗粒中,使之浸渍均匀,在80 ℃下干燥10 h,然后在马弗炉里450 ℃焙烧4.5 h,制得Mn-Ce/TiO2催化剂,研磨、过筛,得到40~80目(0.20~0.45 mm)催化剂颗粒。

1.3 催化剂的表征

1.3.1 BET

催化剂的孔径分布、孔体积及比表面积测定在美国Micromeritics公司的ASAP2020M比表面积及微孔物理吸附分析仪上进行。采用二参数BET方程计算,即借助试验测得的吸附质的质量与相对分压关系,确定BET方程的截距和斜率参数,根据BET方程的截距和斜率可以得到单分子层吸附质的质量,并由此得到样品的总面积,再根据样品的质量和总面积计算出样品的比表面积[6]。

1.3.2 SEM

催化剂的高分辨电子光学图像采用日本日立公司的S-4800冷场发射扫描电子显微镜,工作电压5 kV,工作距离8.0~8.7 mm,在低倍模式和高倍模式下观察样品表面微观形貌。

1.3.3 XRD

催化剂的物相结构分析采用荷兰帕纳科公司的X射线衍射仪(X-Ray Diffraction,简称XRD),主要包括X射线发生器、测角仪、探测器和控制及计算机系统4大部分。管电流40 mA,管电压40 kV,Cu靶,2θ/θ偶合连续扫描,扫描速度 10°/min,扫描角度为 5°~75°,催化剂样品在测试前均需充分研磨,取适量催化剂粉体填充于玻璃载体上并压平,样品粉体厚度约为1 mm[6]。

1.4 催化剂活性的测试

在催化反应系统中进行催化剂活性实验,取1 mL催化剂于反应器内,NO体积分数为0.1%,模拟烟气流量为500 mL/min,O2的含量为3%(体积分数),NH3/NOx=1.2,考察了温度范围为80~220 ℃的脱硝率。为避免催化剂吸附造成NO的减少,先将模拟烟气通入反应器,让其吸附NO饱和再进行实验[7]。实验过程中,每一温度均稳定反应10 min以上再开始分析。NO的分析方法是用KM950手持式烟气分析仪分析。

2 结果与讨论

2.1 不同载体黏合剂配比对脱硝效果的影响

资料表明,磷酸是钛白粉成型的良好黏合剂,为提高载体TiO2的抗压强度,提高TiO2微粒之间的黏结性,本实验用磷酸的水溶液作为黏合剂,主要考察了磷酸浓度对成型效果的影响[5]。黏合剂配比对成型 TiO2载体制备的催化剂脱硝性能的影响见图1。

图1 不同载体黏合剂配比对脱硝效果的影响

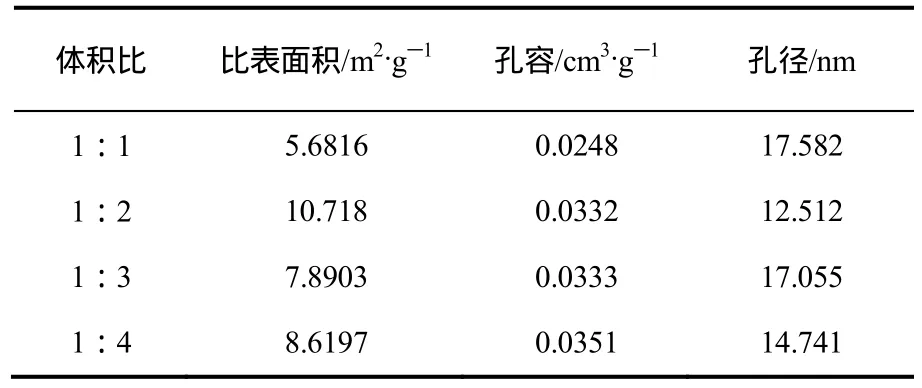

由图1可知,随着黏合剂含量的增大,利用成型 TiO2载体制备的催化剂的脱硝效果先增大后减小,当磷酸和水的体积比为1︰2时,催化剂脱硝效果最好。当磷酸水溶液水分蒸发时,磷酸粒子牢固地附着在TiO2颗粒表面,起到很好的黏结作用,提高了载体抗压强度[4]。黏合剂含量的增加会改变成型载体孔结构,其BET表征结果见表1。

由表 1可以看出,当磷酸和水体积比为 1︰2时,成型载体的比表面积最大,孔径最小,孔容随着黏合剂浓度的降低呈增大的趋势。在TiO2载体成型过程中,当黏合剂浓度降低时,由于黏合剂分散性和渗透性非常好,渗入到TiO2颗粒空隙中,经过焙烧,形成了新的孔道结构,孔容增大,但是浓度太低会导致载体的强度降低,抗压性能减小;而黏合剂浓度过大,颗粒表面极易团聚,导致载体孔容降低,比表面积下降。结合实验结果和表征数据,故选择磷酸和水体积比为 1︰2的磷酸水溶液作为黏合剂。

表1 不同黏合剂配比的成型载体的BET表征结果

图2 焙烧温度对载体制备的催化剂脱硝效果影响

2.2 焙烧温度对脱硝效果的影响

焙烧温度对 TiO2成型载体制备的催化剂脱硝性能的影响见图2。

由图2可见,利用不同焙烧温度下的TiO2成型载体制备的催化剂,其脱硝性能随着焙烧温度的升高而增加,这是因为焙烧温度较低时,固相反应进行得慢,不易在TiO2晶粒间形成稳定的连接,裂纹产生较多[8],成型载体孔结构好,因此利于活性物质在其表面负载脱硝效果较好。而高于800 ℃时,由于粒子间的烧结、融合和交联作用使成型载体的比表面积和孔容随焙烧温度的升高急剧降低,其中不同焙烧温度下成型载体的BET表征结果见表2。

图3为不同焙烧温度下TiO2成型载体的SEM(放大1万倍)照片。

由图3可以看出,焙烧温度为600 ℃时,样品还处在无定形状态,随着温度的升高,TiO2颗粒逐渐长大;焙烧温度为800 ℃时,TiO2粒子聚合长大,粒子堆积较松散,颗粒粒径较小,孔容较大;在900 ℃时,TiO2颗粒之间已基本烧结,出现孔粗化,小孔道闭合,导致孔容变小而孔径变大,颗粒粒径较大,只剩下大孔,微孔基本消失,导致孔容和比表面积急剧下降,孔径变大[8]。

表2 不同焙烧温度下成型载体的BET表征结果

图3 不同焙烧温度下TiO2成型载体的SEM 照片

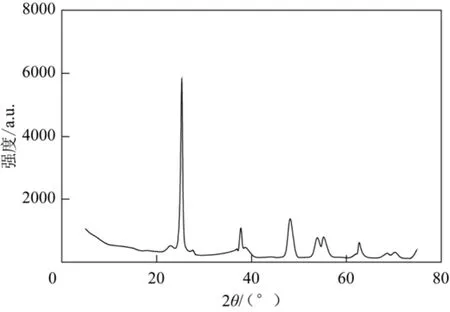

图4 800℃下成型TiO2载体的XRD图

X射线衍射可以分析催化剂的晶型和物相组成,图4为煅烧温度为800℃下成型TiO2载体的XRD图。从图4可见,出现了锐钛矿晶型TiO2的典型衍射峰(2θ=25.55°,37.15°,48.35°,54.15°,55.35°),并伴有微弱的金红石型TiO2的衍射峰。

2.3 焙烧时间对脱硝效果的影响

焙烧时间对成型TiO2载体也有一定的影响,图5为不同焙烧时间下的成型TiO2载体制备的催化剂脱硝效果。

由图5可知,随着焙烧时间的增加,利用成型TiO2载体制备的催化剂的脱硝性能先增加后降低。焙烧时间过短,TiO2载体成型不充分,孔结构没有到达最佳状态,制备出的催化剂脱硝效果不好;焙烧时间太长,成型TiO2载体结构被破坏,极易出现烧结现象,对脱硝效果也有影响。

3 结 论

图5 不同焙烧时间对催化剂脱硝效果的影响

本研究制备的催化剂 Mn-Ce/TiO2显示了良好的低温活性,成型TiO2载体是将TiO2用磷酸水溶液黏合,干燥温度105 ℃,煅烧温度为800 ℃,煅烧时间4 h,有利于催化剂活性物质的负载,催化剂的载体主要以锐钛矿型TiO2晶型存在。

[1] 李薇,王怡中,沈雁君. 二氧化钛光催化剂成型过程中制备条件对活性影响因素研究[J].环境工程学报,2007(3):55-57.

[2] Tauster S J,Fung S C,Garten R L. Strong metal support interactions group 8 noble metals supported on TiO2[J]. Journal of the American Chemical Society,1978,100(1):170-174.

[3] 李凯,林陵,王继元. 压缩成型法制备 TiO2成型载体[J]. 南京工业大学学报:自然科学版,2010(3):49-53.

[4] 王继元,顾越峰,陈韶辉. 胶溶剂对TiO2成型载体性能的影响[J].石油化工高等学校学报,2009(1):26-30.

[5] 伍斌. 新型Mn基低温选择催化还原脱硝催化剂的研制[D]. 湘潭:湘潭大学,2006.

[6] 陈建军. 锰基催化剂研制及其低温选择性催化还原 NOx机理研究[D]. 北京:清华大学,2007.

[7] 高彦杰. 低温选择性催化还原脱硝催化剂的制备及性能研究[D].南京:南京理工大学,2009.

[8] 季先进,王继元,曾崇余. 焙烧温度对 TiO2成型载体性能的影响[J].工业催化,2008(12):30-33.

Influences of carrier forming conditions on SCR denitration Mn-Ce/TiO2catalysts at low temperature

GENG Chunxiang1,LIU Wenrong1、2,ZHANG Binghua1,CHAI Qianqian1

(1School of Chemical Engineering,China University of Petroleum,Qingdao 266555,Shandong,China;2Tianjin United Environmental Protection Engineering Design Co.,Ltd.,Tianjin 300191,China)

Phosphoric acid solution was used as the raw material to make TiO2. The effects of adhesive proportion,calcination time,calcination temperature in the preparation process were investigated. The characteristics of the carrier were determined by using X-ray diffraction (XRD),surface detection system (BET) and scanning electron microscopy (SEM). The results showed that the carrier of the catalyst was in the form of anatase under the following conditions:drying temperature at 105 ℃,calcination temperature at 800 ℃,calcination time of 4 h.

low temperature denitration;forming carrier;adhesive;Mn-Ce/TiO2

X 511

:A

:1000–6613(2012)07–1517–04

2011-12-22;修改稿日期:2012-02-09。

及联系人:耿春香(1968—),女,副教授,主要从事大气及水污染控制方面的教学科研工作。E-mail chxgeng@163.com。