涡轮阻尼器数值仿真与试验

2012-09-08文桂林金秋谈王艳广

文桂林,周 华,金秋谈,王艳广,文 登

(湖南大学 教育部特种装备先进设计技术与仿真国防重点实验室,长沙 410082)

涡轮阻尼器相对于传统的直线活塞式液压阻尼器,具有缓冲行程长、结构紧凑等优点,其结构与阻尼性能耦合参数较多,具有适应多工况的可调性,适合用作无人机拦阻网回收系统的吸能装置[1-4]。国内李悦、周儒荣等项目组对不同结构尺寸和不同液体介质的涡轮阻尼器样件,进行了阻尼力矩系数的测量试验[5]。

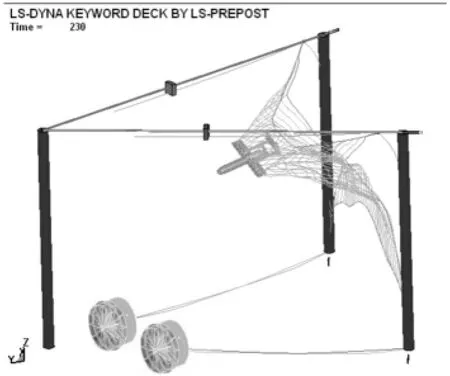

针对某型无人机拦阻网回收系统的开发,需要研制满足回收系统缓冲过载要求的涡轮阻尼器。本文是在利用LS-DYNA软件对某型无人机拦阻网回收过程仿真得出涡轮阻尼器必须满足某特定的力学性能的基础上进行的,以Fluent软件的滑移网格法对阻尼器进行数值仿真,求解涡轮阻尼器的结构参数,并设计瞬时冲击试验,测试阻尼器的阻尼力响应,验证数值仿真的正确性以及阻尼器在拦阻网回收系统中的工程实用性。

1 涡轮阻尼器的基本理论

1.1 涡轮阻尼器的基本构造

涡轮阻尼器由转子和定子组成,基本结构如图1所示。叶片、转盘分别和转轴之间固定联接,组成转子。转轴上镶有若干个具有纵向和横向梯形截面的转子叶片,转子叶片中间根据需要设计间隙孔或条形缝隙,相邻叶片的中间间隙位置错开。箱体为定子,外部固连地基。箱体内侧镶有固定不动的叶片,称为定子叶片。定子叶片与转子叶片间有一定的间隙,相邻转子叶片的这类间隙一大一小。刹车带缠绕在转盘上,转盘上有一个手柄,以便手动收回刹车带。液体介质被密封在转子和箱体之间。涡轮阻尼器的阻尼性能主要由叶片面积(结构尺寸见图2)与数量、上述缝隙或孔隙以及不可压缩液体介质的粘性等因素决定。由于影响因素多,需要通过仿真分析与结构优化设计达到预期阻尼性能。

图1 涡轮阻尼器结构简图Fig.1 Structure of turbine damper

图2 叶片结构Fig.2 Structure of rotated blade

1.2 工作原理

涡轮阻尼器属于液力式制动器,工作形式是高速向前运动的物体拖动刹车带向前运动,刹车带驱动涡轮阻尼器转子高速旋转,转子的叶片搅拌阻尼器内腔中的液体。当液体流经定子叶片与转子叶片之间的间隙g以及转子叶片的孔隙或条形缝隙c时,由于通流面积急剧减少,造成间隙处有较高的流速,产生作用于转子叶片正反面较大的压力差,从而形成阻止转子持续转动的阻尼力矩,以阻碍刹车带随物体一起向前运动,使物体减速。

1.3 阻尼力矩分析

涡轮阻尼器的阻尼力矩公式如式(1)所示,阻尼力矩与转子转速的平方成正比,阻尼力矩系数K与涡轮阻尼器转子叶片的数目、转子的尺寸、转子叶片间的间隙、定转子叶片间的间隙、流体介质的密度等因素有着密切的关系[4]。

2 阻尼器结构参数的确定

2.1 数值模拟方法

涡轮阻尼器的数值模拟采用有限元软件Fluent的滑移网格法来仿真[6]。Fluent的滑移网格模型(Sliding Mesh)可以用来数值模拟移动和变形区域中的流体流动问题。在滑移网格计算中,流体计算域至少包含两个以上存在相对运动的子域,每个子域至少有一个与相邻子域连接的交界面,交界面两侧子域在交界面上不共用网格节点,交界面两侧的子域的信息就是通过交界面进行插值相互传递的。

涡轮阻尼器的数值模拟中,液体被简化成单一的不可压缩的流体,采用SIMPLEC算法解决速度与压力的耦合问题,涡轮阻尼器内的流态为湍流,在计算时采用RNG k-ε模型,定义为非定常求解。把定子设置为静止边界条件,转子设置为旋转边界条件,定义静止区域与转动区域之间的交界面,在设置完所有的边界条件后,再设置各项收敛残差为10-4。

2.2 阻尼器结构参数的选取

首先应用LS-DYNA有限元软件[7]仿真某型无人机拦阻网回收系统如图3所示,其中阻尼器采用软件中的Discrete单元来模拟,仿真得到无人机在各种工况下成功拦阻时Discrete单元的力学特性为F=λv2,即阻尼器的刹车带所受拉力与速度的关系为F=λv2,其中F为阻尼器提供给刹车带的阻尼力,v为刹车带的运动速度,λ是仿真中得到的系数,详细的仿真工作由于篇幅有限不加以详细说明,然后根据阻尼器与刹车带的力学关系和运动关系计算阻尼器的阻尼力矩系数K,阻尼器的阻尼力矩公式为Mα=Kn2,刹车带的运动速度与转子的转速关系为v=2лrn,r为缠绕在阻尼器转盘上的刹车带的有效半径,刹车带的拉力与阻尼器的阻尼力矩的关系为Mα=Fr,计算出涡轮阻尼器的阻尼力矩系数K=4л2λr3,因此涡轮阻尼器的设计指标就是使阻尼力矩系数为所计算出的K值。

图3 LS-DYNA无人机拦阻网回收仿真Fig.3 Arresting recovery simulation in LS-DYNA

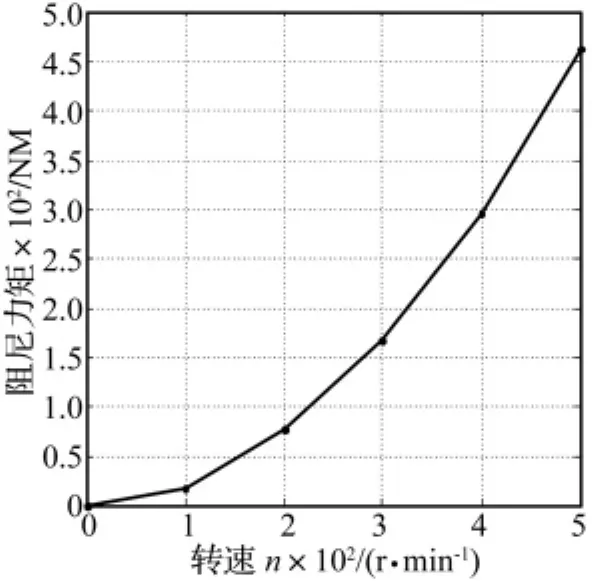

通过图4的阻尼器参数确定流程,确定涡轮阻尼器结构参数,并通过仿真获得其阻尼特性曲线如图5所示,同时从曲线的形状看出:涡轮阻尼器的阻尼力矩与转速基本成二次曲线的关系,与理论分析相符合。

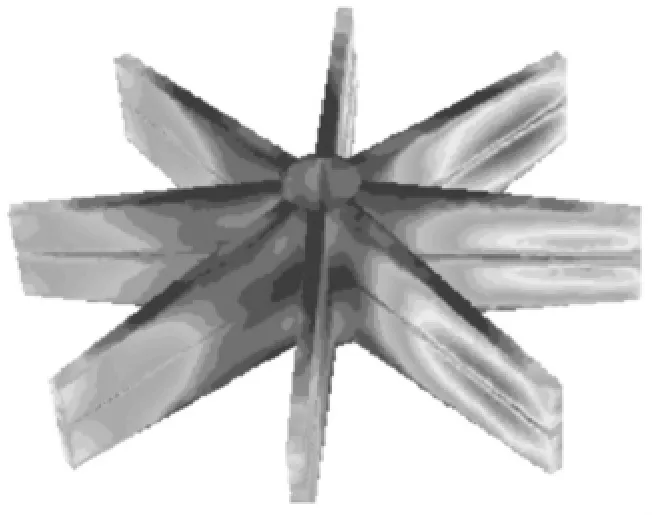

图6是转子转速为300 r/min,涡轮阻尼器最终结构的转子表面的压力分布,可以看出在单个叶片上靠近转子叶片中间间隙处的压力最大,转轴处压力较小远离转轴处压力较大,同时叶片的正反面具有较大的压力差。原因是靠近转轴处液体运动的速度较小而且流动状态较为平缓,所以转轴处的压力小,离转轴越远,液体的流动速度较大,且处于紊流状态,所以远离转轴处压力大;转子叶片间间隙以及定转子叶片间间隙处由于通流面积的突然减小,导致此处形成较大的液体流速,所以压力大,同时叶片的正反面产生较大的压力差,正是这种压力差形成阻止转子持续转动的阻尼力矩,仿真结果与实际情况相吻合。

图4 阻尼器参数确定流程图Fig.4 Parameters definition flow chart of turbine damper

图5 最终结构的阻尼力矩—转速曲线Fig.5 Damp moment vs.rotor speed of final structure

图6 300 r/min时转子表面压力分布Fig.6 Pressure distribution on rotor surfaces at 300 r/min

3 涡轮阻尼器试验

3.1 试验设备

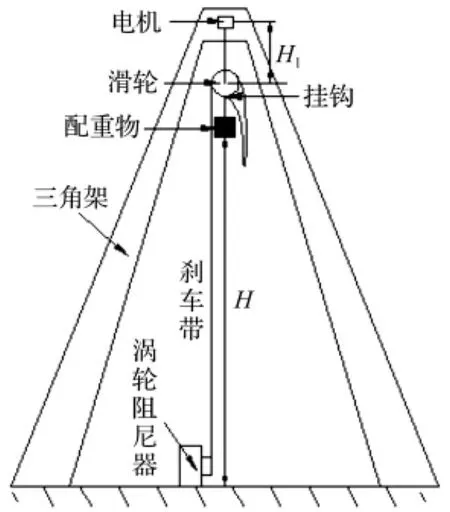

根据最终确定的结构参数,设计和制造了涡轮阻尼器,实物如图7所示,试验设备还包括三角架,刹车带,配重物,加速度传感器,数据采集仪,电机,滑轮,挂钩等。

3.2 试验原理

图7 涡轮阻尼器实物Fig.7 Turbine damper

为了模拟某型无人机拦网回收时涡轮阻尼器受到瞬时冲击力的工作性能,设计了原理如图8所示的冲击试验,测试了阻尼器在冲击力作用下的动态缓冲特性。涡轮阻尼器通过地脚螺栓固定在硬基地面上,阻尼器的刹车带绕过三角架顶端的滑轮与配重物相连,配重物悬挂在滑轮的挂钩上,电机用于控制滑轮距顶端的高度H1来调整配重物自由下落的高度H,进而控制阻尼器受到的瞬时冲击速度。试验开始时,配重物从挂钩上脱落作自由落体运动,当配重物快着地的瞬间刹车带被拉直,涡轮阻尼器受到冲击力作用。

3.3 试验结果与仿真结果比较

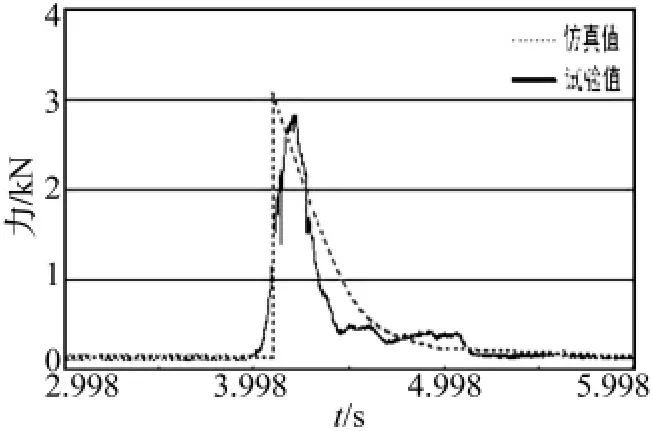

试验时配重物重50 kg,配重物在着地瞬时速度为25 m/s,同时以相同的工况对阻尼器进行仿真计算,得到了试验与仿真两种情况下阻尼器的阻尼力对比曲线如图9所示。

试验结果与仿真结果对比看出,两曲线比较接近,缓冲吸能都在1 s左右完成,响应时间的起点都在3.9 s左右,试验拉力峰值为2.84 kN,仿真结果为3.10 kN,拉力峰值误差为8.39%,在工程许可误差范围内,结果表明阻尼器的数值仿真是正确的,涡轮阻尼器满足某型无人机拦阻网回收系统的缓冲性能设计要求。

图8 阻尼器冲击试验原理图Fig.8 Impact test principle diagram of damper

图9 试验和仿真结果曲线对比Fig.9 Comparison of test and simulation results

4 结论

本文应用流体有限元软件Fluent对涡轮阻尼器进行了数值仿真计算,通过仿真获得了满足某型无人机拦网回收系统所需阻尼特性的涡轮阻尼器结构参数;试验测试了阻尼器的动态缓冲特性,仿真结果与试验结果较为接近,达到了工程许可范围。

[1] Schaible J J.Evaluation of the 44B -2E aircraft arresting system with deadloads and the F-14 aircraft[R].NATFEN -1138,ADB011019,1976,4.

[2]陈瑜洲,穆宇新.国产飞机拦阻装置概况[J].航空工艺技术,1991,1:41 -42.

[3]李守佳,于静成.国产LZ-Ⅲ型飞机拦阻设备[J].航空学报,1990,11(2):543 -548.

[4]吴 娟,袁朝辉.某型飞机拦阻系统建模分析及仿真实现[J].空军工程大学学报,2001,2(6):11 -14.

[5]李 悦,周儒荣,周同礼.涡轮阻尼器的试验研究[J].吉林大学学报,2003,33(1):64 -68.

[6]江 帆,黄 鹏.Fluent高级应用与实例分析[M].北京:清华大学出版社,2008.

[7]白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005.