高埋深隧洞TBM设备的选购

2012-09-05邢阿龙王红

邢阿龙,王红䶮

(四川二滩国际工程咨询有限责任公司,四川成都 610072)

1 前 言

锦屏二级水电站深埋长隧洞群由2条辅助洞(17.5km)、1条施工排水洞(16.73km)和4条引水隧洞(16.67km)组成。隧洞洞群沿线上覆岩体厚度一般为1 500~2 000m,最大约2 525m,围岩具有岩体结构复杂、埋深大、高地应力、高外水压力、高涌水量等地质特点,其中1、3号引水隧洞和施工排水洞采用TBM开挖施工,其余隧洞采用传统的钻爆法开挖施工。三条隧洞采用的TBM均为敞开式TBM,其中本文涉及的东端1号引水隧洞采用由美国Robbins公司生产的Robbins401-319型敞开式TBM施工。

水电站东端1号引水隧洞1号TBM自2008年11月18日开始试掘进,于2009年12月12日完成2km试掘进后开始正式掘进施工。2010年12月12日正式停止掘进,合计完成TBM掘进进尺5 859.4 km。

2 TBM简介

Robbins401-319为全断面敞开式单撑靴TBM,整机全长245m,由主机、连接桥、后配套三部分组成。

主机:由刀盘组件、刀盘支撑、护盾体、主梁、鞍架、撑靴、刀盘驱动系统以及支护设备等组成,长约22m。刀盘直径为12.43m,分6块在现场拼装焊接而成;刀盘布置81把盘形滚刀,其中8把中心刀、2把扩挖刀(中心刀为17英寸,其它为19英寸),刀盘驱动系统由14个驱动电机组成,每个电机功率为315kW。刀盘转速 0~5.61r/min;刀盘推力2 082.6t,扭矩16 519kN·m。

连接桥:为主机与后配套台车之间的连接结构,长约28m。

后配套:由3个管节、10节台车和1个斜坡道组成,总长约195m。3个管节位于连接桥后部,分别布置2台锚杆钻机、2台混凝土机械喷射手和2个喷浆机械手。10节台车分别布置整个TBM设备的高压变电设备、配电柜、锚杆钻机及喷混设备的液压泵站,以及空气净化装置和卫生间、休息室等辅助设施。

3 设备改造原因、项目及效果分析

由于锦屏二级水电站引水隧洞群深埋于赋存高地应力的脆性大理岩体内,TBM法开挖完成后,如何快速完成高地应力导致的大面积坍塌或岩爆的处理成为TBM掘进施工中面临的首要难题。

由于1号TBM设备在设计上对包括应力坍塌在内的塌方和岩爆的应对手段不足,导致在掘进过程中出现上述问题的时候,无法有效处理或应对,清理石渣和停机支护时间严重超过预计时间,对施工进度产生了很大影响,TBM的快速掘进优势不能得到充分发挥。

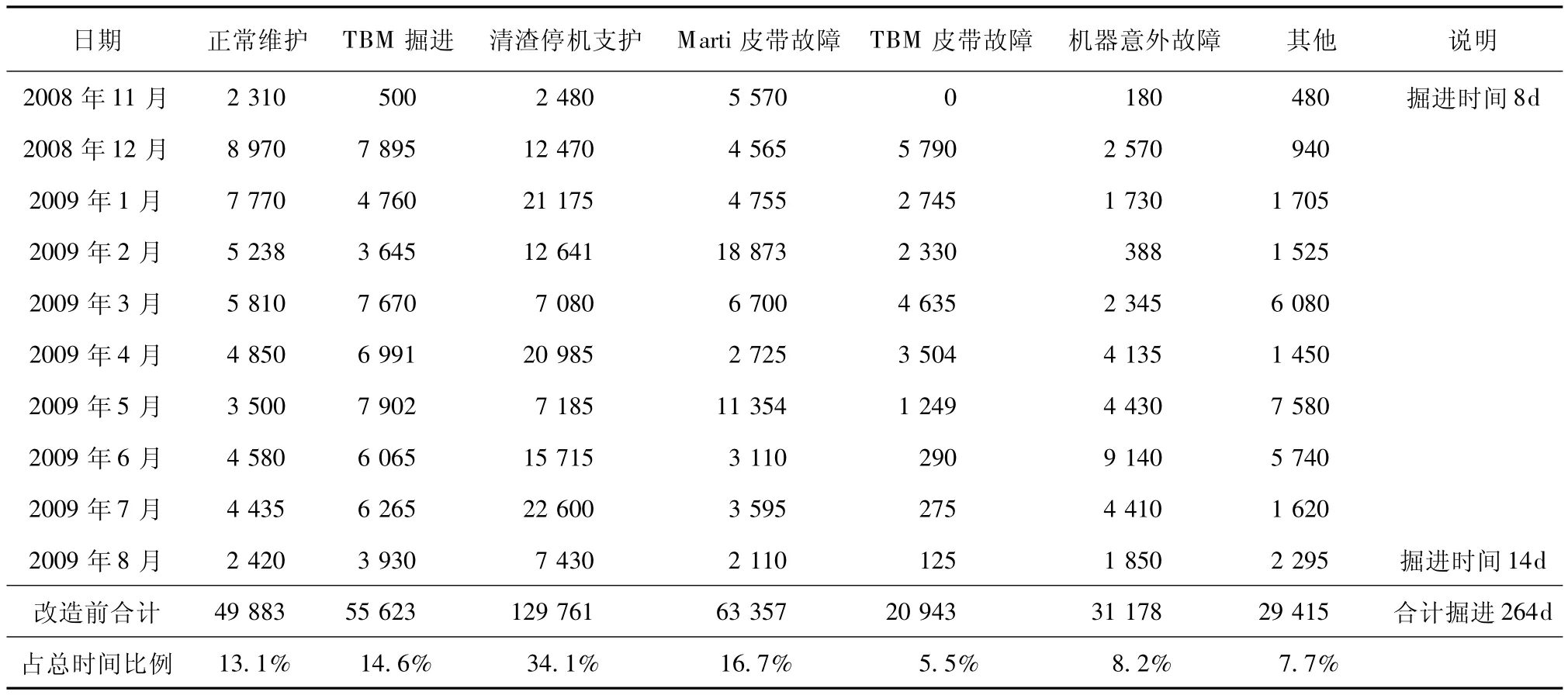

1号TBM在设备改造之前的施工情况见表1。表1表明,在导致1号TBM停止掘进的原因中,清渣和停机支护占用了施工总时间的34.1%,占停机总时间的47.2%,而TBM掘进时间仅占总施工时间的14.6%。

表1 1号TBM设备改造之前掘进时间统计分析 min

为了增强TBM的防护能力、支护能力和清渣能力,增加TBM对水电站高埋深隧洞的适应能力,同时鉴于1号TBM设备总体性能达不到合同要求及招标条件的约定,经参建各方充分、慎重的分析和研究后,最终决定针对1号TBM试掘进过程中暴露的一些具体问题,对TBM设备进行优化和改造。

3.1 设备改造项目及对应效果分析

3.1.1 加强并延长护盾,增加护盾的防护范围和能力

TBM原护盾为指形护盾,在试掘进过程中指形护盾多次遭到塌落的岩石破坏,已经严重变形,部分指形护盾彻底损坏,对下方设备的保护作用被严重削弱。

本次设备改造主要是将原有指形护盾拆掉,在边顶拱270°范围焊接新的2m长的护盾。另外将侧护盾两舌板刨掉,焊接新舌板。

新的护盾不但为下方设备提供全面的防护,也同时为McNally系统、钢筋网存储仓提供了设备基础,并使围岩在出露护盾后便能及时进行锚喷支护施工,使得1号TBM在L1区的整体防护能力和支护能力均得到了大幅提升。

3.1.2 McNally系统

McNally系统是在新增护盾外侧制作钢排存储仓,用来存储提前预制钢排(在3根长3~6m、直径12mm的钢筋中间用长0.2m、直径12mm的短钢筋横向连接加固制作成的钢排)。

McNally系统的使用方法是:在顶部围岩出现塌方或大面积掉块时,拉出护盾存储仓内的钢排(钢排数量根据塌方面积需要来定),并用局部拱架将钢排一端固定在围岩上。随着TBM掘进,钢排会随围岩一起出露护盾,并将塌方体拦截在钢排上方;等钢排另一端即将出露护盾时,在用一榀局部拱架进行固定,使钢排、局部拱架和围岩牢固连接。

McNally系统和局部钢拱架、预应力中空锚杆联合使用,将顶部的表层围岩坍塌形成的碎石固定在支护系统之上,既避免了岩石塌落可能造成对人员和设备的损伤,减少了清渣工程量,也减少了塌方对后续支护、钢枕架设和掘进施工的干扰。它不但有效解决了锦屏二级高埋深隧洞条件下大面积的应力坍塌问题,还解决了1号TBM清渣能力不足的设备缺陷,可谓是一举两得。

3.1.3 改进钢筋网安装方式并扩大L1区锚杆作业范围

1号TBM设备改造之前所配置的钢筋网安装器作业效率低,基本没有投入使用,并且闲置的钢筋网安装器占用L1区的锚杆钻机作业空间,使得围岩出露护盾后不能及时进行锚杆支护。

为使锚杆钻机的作业空间增大,实现围岩出露护盾后尽快实施锚杆支护,同时提高L1区顶拱钢筋网的安装效率,在设备改造过程中拆除了未使用的钢筋网安装器,在L1区顶部护盾内侧增加了钢筋网储存仓,同时将锚杆钻机环前移,扩大L1区锚杆支护范围,使得围岩出露护盾后便能及时进行锚杆支护。

通过上述改进,使得1号TBM在后续掘进施工过程中L1区围岩锚杆和钢筋网支护的及时性得到极大的提高,既有利于施工和工程安全,也在很大程度上减少了停机进行围岩支护的时间。

3.1.4 改进钢拱架安装器和安装拱架输送器

1号TBM原拱架安装器较为笨重,作用效率低下,一旦要进行拱架安装,即意味着要有将近一个班次的停机时间,极大地制约了TBM处理不良地质条件的速度和质量。

在本次设备改造过程中,为提高钢拱架的作业效率,拆除了原拱架安装器和原钢筋网齿圈(原钢筋网安装器已拆除),安装新拱架安装器,并增加了安装拱架输送器。拱架输送器的作用是将拱架从连接桥吊机上输送到L1区的钢拱架安装器处。

新的拱架安装系统作业效率和安装质量较原拱架安装器有所提升,但因新的拱架安装器操作复杂、设备本身故障率较高等问题,并未得到操作工人和技术人员的认可。在后续施工中,减少了拱架安装数量,进而采用局部拱架配合McNally系统和钢筋网、预应力锚杆、水涨锚杆、湿喷钢纤维混凝土等支护措施加强L1区的支护强度,同样确保了施工安全。

3.1.5 改造喷射混凝土系统

喷射混凝土系统改造主要在两个方面:一是改进现有L1区的喷混系统,使其作业范围扩大到撑靴位置;二是改变混凝土输送泵的位置。

由于L1区现有的应急喷混机械手只能满足紧急情况下局部围岩(基本限制在L1区护盾与撑靴之间的顶拱120°范围)的少量混凝土喷射施工,在掘进过程中不能完成大面积的喷射混凝土工作。但实际施工过程中,L1区撑靴两侧的围岩经常出现片帮和掉块,需要在L1区频繁、大量的喷射混凝土进行封闭处理,以保证撑靴安全顺利通过,并减少在撑靴撑压过后围岩进一步塌方及掉块。

原混凝土喷射系统存在管路过长、弯头过多、变径过多的问题,混凝土从9号台车的混凝土输送泵到L1区的应急混凝土喷射手距离长达200多米,直角弯头 5个,变径 3处(直径 220mm泵管变200mm,200mm泵管又变180mm,从180mm的泵管经过喷头时管径再次缩小),在试掘进过程中频繁发生堵管现象,严重影响了支护的及时性和掘进时间,并由于管路太长、处理堵管难度极大,每次堵管都会对施工人员的工作情绪产生极大的影响。

本次设备改造在L1区拆除了原应急混凝土喷射手,另设一个移动式混凝土喷射头,方便工人在需要时将喷射头移动到任何具备操作条件的位置,使得L1区的应急喷混范围扩大到了撑靴后部、连接桥的端头处,解决了长期困扰施工人员的L1区喷混问题。

与此同时,为解决堵管问题,在设备改造时,将L2区2台输送泵移动到T2车前部新增平台,并新增2台混凝土搅拌罐(容量6m3),改造现有管路,形成两套独立的喷混凝土系统,具备L1区和L2区同时进行喷射混凝土作业的能力。改造完成后从混凝土输送泵到达L1区的距离大大缩小,并减少了弯管和变径数量。此次改造不但解决了喷射混凝土堵管的问题,提高了喷射混凝土作业效率,还使得TBM具备前后同时作业的能力,使得停机进行喷射混凝土作业的现象基本消失。

3.1.6 L1区支护平台

TBM设备改造之前没有方便的锚杆及挂网施工作业平台,工人进行支护作业时操作非常困难,甚至L1区锚杆和挂网作业需要工人脚踩锚杆钻机的大臂端头部位才能完成,使得本来就非常危险的支护作业变得更加困难和危险。

本次设备改造在L1区和L2区分别增设了锚杆和挂网工作平台。新的工作平台不但方便了工人施工,提高了工作效率,更重要的是使得作业的安全性得到大幅提高,体现了施工的人性化。

3.1.7 改进L1区清渣设备及出渣方式

依照招标文件附件三中的设备介绍,TBM配备一套渣土提升皮带机和清渣设备(具体性能未介绍),但是TBM进场后实际配备的为一套渣土提升料斗和一个螺旋输送机以及清渣小挖机。由于渣土提升料斗和螺旋输送机作业效率较低,并且清渣的小挖机因为作业空间受限不能投入使用,导致频繁出现清渣进度不能满足掘进需要的情况。

为了解决TBM掘进过程中底部渣土清理和转运影响TBM掘进的问题,在本次设备改造过程中,在刮板机尾端增加一条清渣皮带机,并新增1台挖斗装渣机(LDZ100T)。

新的清渣设备在一定程度上提升了TBM的清渣能力,加快清渣进度;但距离TBM快速掘进的要求还有很大差距,清渣能力与TBM快速掘进能力之间的差距仅靠设备改造已无法弥补。这也导致后续施工中继续出现长时间停机清渣的情况和钢枕下部到处堆渣的问题。

3.1.8 在TBM后增加移动支护台架

由于TBM设备锚杆支护能力有限,而引水隧洞的支护要求又较高,鉴于两者之间的巨大差距,为发挥TBM快速掘进的优势,在设备改造前后均会不同程度地遗留系统锚杆需要在TBM通过后补打。

为解决目前TBM支护设备优化和改造前因设备原因遗留的部分短锚杆和6m的长锚杆,同时为解决TBM设备改造后达到招标条件约定的设备性能后仍然可能遗留的锚喷支护施工问题,本次设备改造在TBM后部新增了4台移动支护台架并配置相应的锚杆支护设备。

鉴于新增支护台架与TBM施工完全分离,互不干扰,施工时间也不受TBM限制,故不再详细论述。

3.1.9 其它设备改造

其它设备改造项目如更换新操作室、L1区锚杆钻机控制阀块位置的改变、连接桥处风筒改造、底层单轨吊机的改造、拱架吊机改造、撑靴改造、增设水箱和刀盘修整等均属于设备本身的改造,与高埋深隧洞条件无关,本文不再详细论述和分析。

3.2 设备改造过程

1号TBM设备改造在试掘进期间进行,具体时间为2009年8月10日开始进行停机改造,历时48天,于2009年9月27日TBM改造基本完成。

4 设备改造总体效果分析

本次设备改造不仅进行了防护能力、支护能力、清渣能力等方面改造,同时也针对设备本身工作能力进行了相关改造,如刀盘、撑靴等。鉴于本文主要讨论TBM对高埋深隧洞的适应能力方面的改造效果,故现仅从改造前后掘进期间塌方或岩爆处理时间、停机支护时间、清渣时间的变化或所占掘进时间的变化入手进行改造效果分析,下面通过表格用对比的方式进行详细说明。

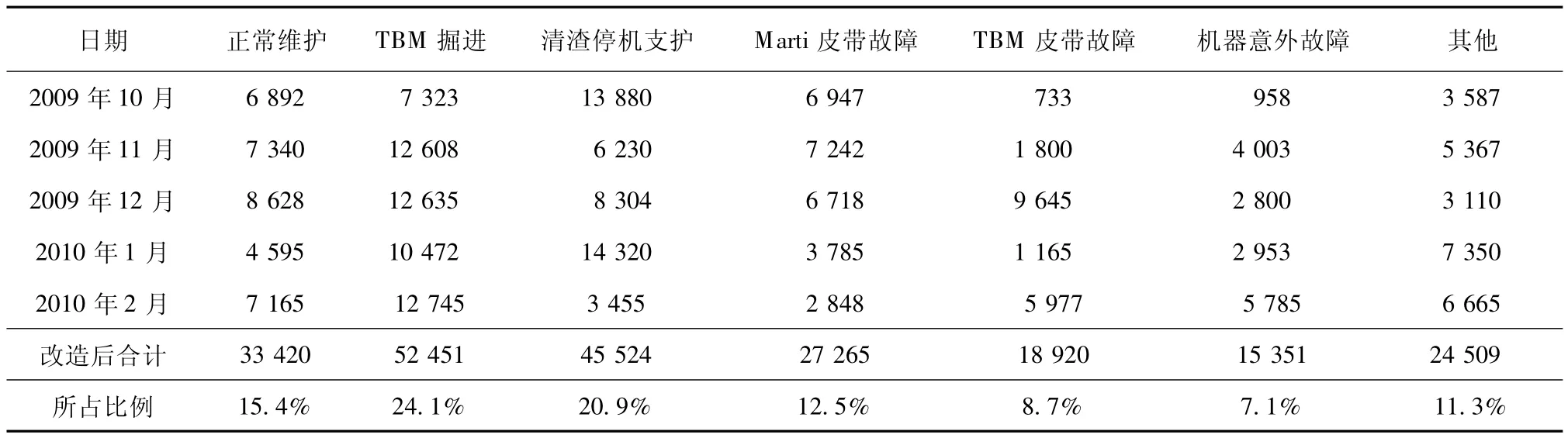

从表2和表3可以看出,1号TBM在设备改造之后,在导致停止掘进的原因中,清渣和停机支护占用了施工总时间的20.9%,比改造前降低了13.2%;占停机总时间的34.6%,比改造前降低了12.6%;而TBM掘进时间占总施工时间的比例已提高到24.1%,比改造前提高了9.5%。

表2 1号TBM设备改造后掘进时间统计分析 min

表3 设备改造前后参数对比分析%

可见,1号TBM设备改造总体来说是成功的。TBM改造完成后,掘进时间得到了大幅提升,于2009年12月12日顺利完成了2 000m试掘进工作,并开始正式掘进施工,而且在2010年2月份创造了月进尺547m的佳绩。

5 结束语

TBM作为全断面隧道开挖的掘进设备,其优势在于快速掘进。而在高埋深隧洞的高地应力条件下,TBM在不同的围岩条件下将会面临不同的不良地质条件,要么围岩太差导致塌方破坏,要么围岩较好则出现应力坍塌或岩爆,因此,TBM对不良地质条件的应对手段和处理措施是否能够满足其快速掘进的要求将会对总体施工进度产生决定性影响。锦屏二级TBM的改造虽为安全与顺利掘进发挥了有效的作用,但仍不能达到在强岩爆等不良地质洞段安全、顺利掘进的要求。锦屏二级引水隧洞TBM的选购与其施工实况可为我们在今后其它高埋深隧洞TBM选型提供参考。

综上,在TBM设备选型时,首先应弄清楚隧洞的总体地质情况,然后根据可能会发生的不同地质情况做好TBM防护、支护和清渣设备设计,使得TBM应对不良地质条件的能力能够和其快速掘进的能力相匹配,或者使这个差距尽可能的缩小,以获得整体的设备优势,避免出现因清渣和支护能力不足的短板效应影响整体施工进度。