溪洛渡大坝混凝土粗骨料针片状中小石含量控制及生产工艺改造

2012-09-05钟建军

钟建军,曾 丽,向 飞

(四川二滩国际工程咨询有限责任公司,四川成都 610072)

1 前 言

溪洛渡水电站大坝混凝土粗骨料从塘房坪有用料渣场回采,由塘房坪加工系统生产,岩石成分为玄武岩;细骨料由大戏厂山体开采,马家河坝加工系统生产,成分为石灰岩骨料。

塘房坪人工粗骨料加工系统设计成品生产能力约1 410t/h,毛料处理能力约1 880 t/h,二班制生产。成品粗骨料级配参考值:特大石∶大石∶中石∶小石 =26∶23∶25∶26。加工系统的原料为导流洞、泄洪洞、放空洞、引水发电系统等地下洞室开挖的石渣,岩性以玄武岩为主,角砾熔岩占20% ~30%,岩石为非活性骨料,料源不富裕。经检测分析,其中超径石约占16%~28%,料径小于20mm的约占12%,针片状粒形为主要形状。

2 粗骨料针片状含量对大坝混凝土质量的影响

大坝混凝土强度等级为C18030F300W13、C18035F300W14、C18040 F300W15三类。C18040F300W15为主要使用混凝土,以四级配为主,设计水胶比0.41,水泥用量不超过130kg,用水量不超过85kg,施工工作度为2~4cm。基于以上要求,粗骨料中针片状含量应得到优化和严格控制,且针片状含量降低有利于改善混凝土工作性能、降低骨料空隙率、提高混凝土强度、减少用水量和提高经济效益。

塘房坪粗骨料加工系统于2008年10月16日通过专家组验收,骨料生产质量满足规范要求及合同要求。为了进一步提高混凝土质量和改善大坝混凝土工作性能,溪洛渡专家组对大坝骨料质量提出更高要求,将粗骨料针片状含量由15%降低到10%,且保证率为95%。

3 影响针片状含量的因素

特大石、大石针片状含量易于控制和优化,用目前国产设备经过一、二段破碎就能满足要求。但要降低中、小石的针片状含量难度较大,尤以小石为甚。影响针片状含量的因素较多,如工艺流程、设备选型、系统布置、骨料级配比例、过程控制、运行管理、经济效益等。在诸多复杂因素和环境条件下,监理工程师需要分析研究其关键要素及各要素的管理点。同时,要不断学习吸收先进技术和管理理念,了解国内外先进设备信息,并与承包人密切协作配合,共同实现针片状粒形含量的控制目标。

4 粗骨料工艺系统改造设计

要降低中、小石的针片状含量,监理工程师在工艺设计改造审核方面应考虑到:(1)塘房坪粗骨料加工系统不生产砂,料源中及加工过程中产生的小于5mm粒径的骨料将全部作为弃料,而料源却不富裕,弃料不能太多;(2)大坝混凝土粗骨料级配需求虽然有一个平均值,但在大坝浇筑的不同时段、不同部位对骨料级配需求是变化的,而成品堆场调节容量有限,各级成品料生产应适应拌和楼需求;(3)不能增加太大运行成本,节约投资。

4.1 工艺流程优化设计

根据研究,在流程设计时可以有两种形式——三段破碎和四段破碎。

三段破碎工艺设置时主要采取以下方式:粗碎后的石料进入预筛分车间。预筛车间设置135mm、80mm、20mm和5mm四种筛网,预筛后大于135mm和多余的135~80mm的石料进入中碎车间;20~0mm的石料全部进入超细碎整形车间;80~20mm的石料经过中碎和细碎车间破碎整形后进入主筛分车间。主筛车间设置40mm、20mm和5mm三种筛网,筛分后除进入相应的成品骨料堆场外,多余的80~40mm的石料返回中碎车间进行循环;多余的40~20mm的石料返回细碎整形车间进行循环;小于5mm的颗粒经脱水后运往弃料堆场。

四段破碎在三段破碎的基础上增加了一级细碎,主筛分后多余的80~40mm的石料不再返回中碎车间进行循环,而是进入细碎车间破碎后进行循环。

四段破碎与三段破碎相比较,增加一级细碎后降低了中碎的处理量,中碎以对物料破碎为主、以调整特大石骨料的级配为辅,兼对大、中石的整形,这样有利于破碎开口的相对稳定,对保证大石中径含量的稳定是有利的;同时增加的细碎专门用于调节级配,细碎的开口可以更灵活调整,既可以减少筛分过程的循环量,也有利于各级骨料的级配调整,兼对中、小石整形。

因此,本加工系统优选四段破碎的工艺方案。

4.2 设备选型

(1)粗碎设备的选型。根据经验,粗碎选用进口鄂式破碎机,其破碎超径石的工艺流程良好地适应了本工程实际,有效地解决了原料中特大石甚至大石不足的问题,且故障率低,易于维修,对中小石粒形有利。颚式破碎机方案成熟可靠,不再赘述。

(2)整形工艺设备选型。由于料源中小于或等于80mm粒级的粒形较差,因此成品中小于或等于80mm的各级配碎石必须通过后续工艺的处理才能有效地控制各粒径石料的针片状含量。具体措施如下:一是采用产生针片状含量少、粒形好的中细碎设备机型(如圆锥破碎机);二是采用立轴冲击式破碎机对小于20mm的粗骨料进行整形。

本工程采用的碎石原料强度很高,如果采用反击破作中碎,在运行时,由于玄武岩是难破碎、硬度高、磨蚀性指数高的岩石,钢耗大,维修次数多,生产没保障且很不经济。

圆锥破碎机具有工作可靠和磨损轻,扬尘少,不易过粉碎的优点,因此选用圆锥破碎机作为中细碎的破碎与整形设备,对产品粒形的改善大有益处。

立轴冲击式破碎机有双料流和单料流冲击式两种。前者加工原料通过料斗分成两股料流,一路从中心管进入旋冲盘加速,借离心力甩向四周与另一路直接从四周落下的石料相遇,经多次反复冲撞而破碎。单料流冲击式破碎机石料直接从中心管进入旋冲盘,通过盘上导料板将石料均匀地按一定角度甩向外壁的铁砧上,破碎后从排料口排出,其产砂率比双料流高。针对本工艺不要求制砂、只要求对石料进行整形的特点,决定采用双料流立轴冲击破碎机对石料进行整形,可产生优质的立方体碎石,达到中、小石针片状含量的要求。

4.3 系统改造

为根本解决中、小石针片状含量的问题,最终决定对系统再进行优化改造,新增了整形子系统。新增的整形系统由检查筛分车间、立轴整形车间及相关胶带机组成。工艺流程是通过检查筛分分离出中碎、细碎、超细碎车间产品中粒径小于或等于40mm的物料,并将其中针片状含量较大的物料送入立轴整形车间再次处理,达到降低中、小石针片状含量的目的。

检查筛分车间配置2台2YKR1860圆振动筛,立轴整形车间配置2台PL-1200D冲击破碎机,一用一备。

4.4 工艺流程优化改造效果

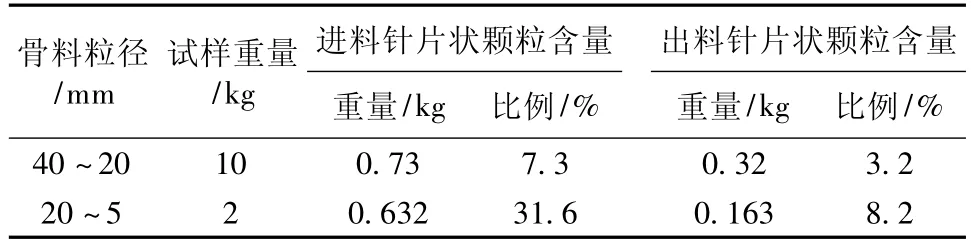

工艺系统改造完成后,进行了调试、试生产、生产,从出料胶带机上取样检测系统改造整形效果。检测结果见表1。

表1 PL-1200D冲击破碎机进出料中小石针片状含量检测结果

从表1可以看出,新增的整形系统整形效果理想,彻底解决了骨料经中、细碎车间破碎后针片状含量偏高的问题。整形后的中、小石的针片状含量稳定在10%以下,达到了业主对粒形指标的要求。

5 粗骨料针片状含量控制管理措施

显然,设备工艺设计及设备选型已决定了骨料的生产质量。抓好运行过程中的质量控制管理,是生产合格产品的保障。

5.1 设备管理

破碎设备决定了中、小石针片状含量,工艺设计则保障其指标合格。设备运行质量对中、小石针片状含量影响是显而易见的。为此,监理工程师加强了对设备管理。首先督促承包人制定设备管理制度和操作规程;其次严格落实设备维护保养制度,使每个机械操作人员熟知设备性能、运行管理规定、操作规程和保养部位、保养要点等要求,定期对设备操作人员进行设备故障分析和设备检修方法等专业培训或考核,对进口的破碎、整形设备,由厂家的技术专家对设备的操作、维护、保养、管理等进行认真培训,对关键设备的维护保养进行旁站;最后关注设备备品(件)的管理,每月入库审核备品和备件的采购计划、消耗清单、贮备清单,对中、小石针片状含量有影响的铁砧等耐磨件严格按报废标准报废,及时更换备品(件)。

5.2 生产工艺技术控制

为保证成品料质量,粗碎设备采用了进口鄂式破碎机;中细破碎设备也选用了国外的圆锥破碎机,在挤满给料的条件下可以比较好地降低破碎产品的针片状含量,得到优良的产品粒形。将中碎工艺设置于预筛分与主筛分之间,预筛分除了满足生产需要的135~80mm特大石外,大于80mm的破碎石料都经过中碎圆锥破碎机第二次加工,在挤满给料的情况下,可对碎石颗粒进行首次整形加工,减少针片状颗粒的含量。细碎与主筛分闭路生产工艺,大于40mm的破碎石料都经过细碎圆锥破碎机第三次加工,在挤满给料的情况下,可对碎石颗粒进行再次整形加工,尽可能减少80~40mm大石针片状颗粒的含量。系统设置超细碎,将小于或等于40mm的破碎石料经过超细碎立轴冲击式破碎机第四次加工,利用冲击破石打石的原理,对碎石颗粒进行三次整形加工,尽可能减少小于或等于40mm的中、小石的针片状颗粒含量。在新增的整形子系统中,细碎车间的破碎料经检查筛分分级,大于80mm的碎石通过胶带机送入细碎车间,大于40mm的碎石通过胶带机送入主筛调节堆,小于40mm混合料通过胶带机送入立轴冲击破整形车间进行第四次整形。

采用通过中、细碎、超细碎破碎获得80~20mm各粒级成品的工艺,可有效地控制各粒径石料的针片状的含量。优化设计方案的生产工艺流程中各级粗骨料除了135~80mm的特大石由一段破碎后产生外,80~40mm大石经粗、中碎二段整形破碎后产生,40~20mm中石经粗、中、细碎三段整形破碎后产生,20~5mm的粗骨料经中细碎和超细碎四段破碎整形后产生。该方案实现了80~40mm、40~20mm、20~5mm各粒级的全整形工艺,其工艺优于投标方案中的整形工艺,有效降低了中小石针片状含量。

5.3 加工过程质量控制

为保证加工过程中中、小石针片状含量不发生系统性波动,根据系统工艺流程、设备性能及运行方式,制定了运行管理制度和相关措施:

(1)塘房坪人工骨料加工系统按照制定的工艺流程、设备生产技术参数、设备开机组合、冲水压力及水量规范系统生产,任何人未经现场质量管理人员许可,不得任意更改工艺及设备组合。

(2)每天设备保养时应检查振动筛网有无受损、破坏,或孔径超标现象;检查振动筛下料口尺寸有无磨损、无指令调整、无故变化、进破碎整形车间胶带机流量的变化;质量(试验室)人员根据检测情况,安排运行人员检查机械状况,发现问题及时恢复既定状况。

(3)运行人员在设备维修时还应该经常测量破碎机开口,发现变化及时调整恢复。

(4)在抽查时一旦发现中、小石针片状含量超标,应立即停机检查,对系统生产工艺、设备组合、技术参数、设备附件等因素进行全面分析,发现问题及时处理。在经过检查处理后,对再次生产的成品进行检查,当产品满足技术要求后系统可正常生产,否则将继续整顿。

(5)成品堆场料位长期保持高位运行。加工系统采用二班制24h运行状态,及时开机生产补料;并在特大石、大石成品堆场设置缓降器,减少或避免成品从高处跌落破碎,新产生针片状粒形。

(6)定期组织参建三方召开质量专题会、质量月例会分析质量状况,及时制定预防措施,消除质量隐患,保证中、小石针片状含量不超标。

(7)严格执行业主规定的质量奖罚制度。

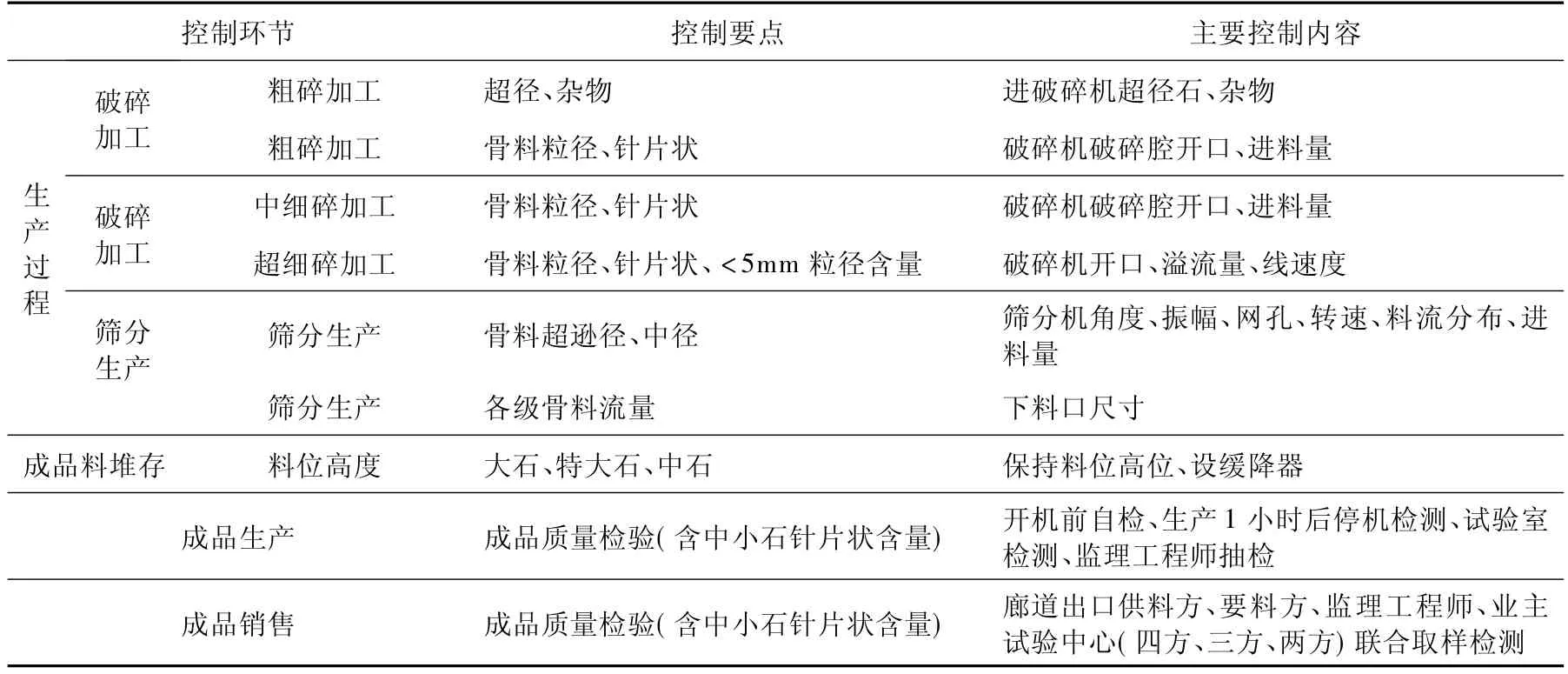

根据各加工车间性能还制定了工艺明白卡,统一各方认识,规范操作,按卡检查。各加工车间中、小石针片状产生控制点及控制内容详见表2。

5.4 粗骨料中小石针片状含量评价

在运行期,塘房坪人工粗骨料加工系统共计销售成品料1 000万t,监理工程师共取样检测中、小石针片状1 230组,合格率为99.1%,达到并超过了细化指标。

表2 骨料加工系统运行过程中小石针片状含量控制明白卡

6 结束语

溪洛渡水电站采用洞挖玄武岩石渣作为大坝混凝土骨料的料源,在不生产砂料且料源不足的情况下,为降低中、小石针片状粒形含量,通过工艺优化改造、设备优选、加强过程控制等措施,达到了既定目标。