热循环对SiCp/Al复合材料性能影响的研究

2012-09-05牛通

牛 通

(南京电子技术研究所,南京 210013)

1 前言

随着航空航天、大规模集成电路、高功率军事通信设备等方面的不断发展,传统的电子封装材料己经逐渐满足不了这些领域的要求,而SiCp/Al复合材料具有高热导率、低线膨胀系数、密度小等优点,因此具有广阔的应用前景[1~3]。同时,SiCp/Al复合材料制成的器件如雷达收发组件、大功率发射机、空间光学望远镜系统等,经常工作在比较苛刻的环境中,特别是工作环境温度常处于波动的状态。关于温度波动对SiCp/Al复合材料及器件性能的影响报道较少。为此,笔者从材料的角度,研究了热循环对SiCp/Al复合材料的CTE、热导率和弯曲强度的影响,以便在SiCp/Al复合材料设计及使用时,争取把不利影响降到最低限度,使SiCp/Al复合材料制成的器件能稳定、正常地工作。

2 实验

2.1 实验材料

实验中所用的SiCp/Al复合材料(以下简称SiCp/Al)是从国防科技大学采购,其中SiCp体积分数为64%,铝合金基体为Al6063,增强体SiC颗粒采用三种粒度搭配,平均粒径分别为45μm、20μm和10μm。

2.2 实验过程

根据器件实际的工作温度,制定如下热循环实验过程:首先准备好200℃的油浴和0℃的冰水混合物,把SiCp/Al放进油浴中保温90s后,迅速放进冰水混合物中,冷却后取出,拭去SiCp/Al表面的水后,再放进油浴中,如此反复进行。在实验中,分别测定了热循环50次、100次、200次、300次时SiCp/Al的CTE(热膨胀系数)、热导率和弯曲强度。

2.3 测量方法

热膨胀系数在DIL402PC型热膨胀仪上测量,样品尺寸为Ф5mm×20mm,测量时从室温以5℃/min的速率升到500℃。热导率的测量依照国家标准GB11108-89,热扩散系数采用JR-3型激光导热仪测定,所用样品尺寸为Ф10mm×4mm。三点弯曲强度的测量依照国家标准GB10422-79,在WDW-100材料万能实验机上进行,样品尺寸为3mm×4mm×36mm,压头下移速率为0.5mm/min,跨距为30mm。

3 结果与分析

3.1 铸态SiCp/Al的热膨胀行为分析

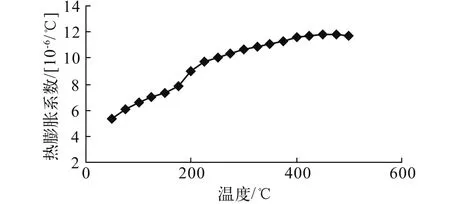

图1为处理前(铸态)SiCp/Al的CTE随温度的变化曲线,测试温度范围从室温到500℃。从整体上看,SiCp/Al的CTE随温度的升高而逐渐增大,这与文献[4]、[5]的研究结果一致。根据热膨胀数值的变化规律,笔者把该曲线分为4个温度阶段:(1)第一个阶段为室温到180℃,在这个温度区间内,CTE与温度是成比例增加的线性关系;(2)第二个阶段为180℃~250℃,在这个区间CTE随温度升高而增加的幅度变大,即温度-CTE曲线的斜率增大;(3)第三个阶段为250℃~425℃,在这个区间CTE随温度升高而增加的幅度变小,它们之间的斜率小于第一个阶段,即SiCp/Al的CTE趋于稳定,随温度增加变化不明显;(4)第四个阶段为425℃~500℃,在这个温度区间,CTE随温度的增加而略有降低。对于这一现象,笔者将对其机理进行初步的探讨。

图1 CTE随温度的变化曲线

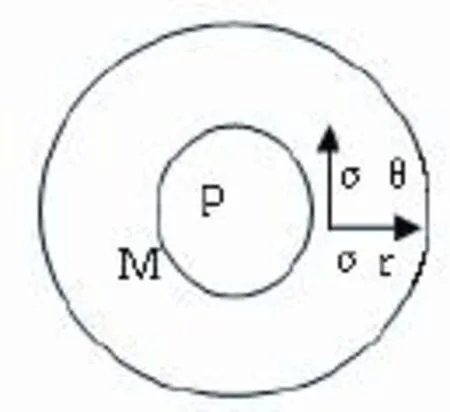

图2 基体中所受应力示意图

为了便于分析,笔者假设SiC颗粒为球形,其表面均匀地包裹着一层Al合金,且其界面结合良好,无孔隙等缺陷,参考文献[6]当温度有一ΔT变化时,基体中某点受力分析如图2所示。

式中σr为径向应力,σθ为环向应力,Vp为体积分数,a为颗粒半经,r为基体受力点到颗粒中心的径向距离,P为界面应力,α为CTE,υ为泊松比,E为弹性模量,ΔT为温度差,m、p分别代表基体和增强相颗粒。

从式(1)~式(3)可看出,在其他参数一定时,随着温度差ΔT的增大,界面应力P增大;在颗粒附近,基体中应力随r的减小而增大,在基体与颗粒增强相的界面处达到最大,塑性变形最可能开始于界面。当颗粒附近基体某点的应力满足|σr-σθ|>σY时,此点将有产生塑性变形的倾向,σY为基体的拉伸屈服强度。

在SiCp/Al成形后的降温过程中,由于基体的收缩程度远大于SiCp的收缩程度,所以基体中将产生拉应力,而SiCp中将产生压应力。这些应力随着复合材料温度的降低,而被“冷冻”起来。

在热膨胀仪上测量CTE时,当温度从室温逐渐升高到180℃的过程中,CTE与温度是呈线性比例增加的。随着温度的继续升高,当温度在180℃~250℃时,SiCp/Al的温度-CTE曲线斜率显著变大,这是因为当温度升高时,由公式(3)可以得知复合材料中的界面应力逐渐增大,当界面应力达到一定值时,即|σr-σθ|>σY时,界面应力将使铝合金基体发生塑性变形,产生了额外的变形量,这种额外的变形量,使SiCp/Al的温度-CTE曲线斜率变大。当温度继续增加,SiCp/Al的温度-CTE曲线斜率开始变小,到425℃时斜率变为0,温度继续升高,斜率开始变为负值,即CTE不再随温度的增加而增加。这主要是因为当升到较高温度阶段时,铝合金基体强度降低,铝合金开始有了较好的塑性,铝基体中的界面应力部分被消除,由应力引起的膨胀减少,此外,具有一定强度的SiC预制件使铝基体分割成许多部分,铝基体的膨胀便被限制在SiC预制件的孔隙中,能很好束缚其膨胀,在这些因素的协同作用下,SiCp/Al的温度-CTE曲线斜率开始变小甚至变为负值。

3.2 热循环对SiCp/Al热膨胀性能的影响

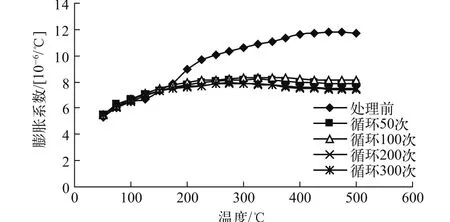

图3为热循环对SiCp/Al 的CTE的影响,图中5条CTE曲线分别对应于处理前的铸态、热循环50次、100次、200次和300次时SiCp/Al的热膨胀性能。由图可知,在低温阶段(温度小于180℃),处理前后SiCp/Al的CTE曲线基本重合,即在此温度范围内热循环对SiCp/Al的CTE无明显影响。经热循环后,SiCp/Al在200℃~500℃之间的CTE明显降低,当热循环进行50次时,在室温至500℃内的平均CTE已从11.7×10-6/℃降到8.1×10-6/℃;继续进行热循环SiCp/Al的CTE略有降低,当热循环进行到200次和300次时,SiCp/Al的CTE在整个温度区间内已经完全重合,室温至500℃内的平均CTE为7.5×10-6/℃。

图3 热循环对SiCp/Al 的CTE的影响

经热循环50次后测量的CTE,在180℃时未出现如处理前中的CTE跃升,这是因为经热循环后,SiCp/Al中的残余应力被逐渐释放,既使温度升高其界面应力也已不足以使铝合金基体发生塑性变形,同时,SiC会对基体产生压应力,该压应力将抑制基体的膨胀,所以复合材料在180℃~300℃间CTE只有少量增加。随着温度继续升高,铝基体强度大大降低,此时SiCp/Al的残余应力被强度很低的铝合金基体所吸收[7],即残余应力得到了充分释放。此外,由于低强度的铝合金基体被分隔在SiC预制件的孔隙中,极大束缚了基体的膨胀,所以在300℃~500℃的区间内,复合材料的CTE没有随温度升高而增加,反而略有降低。

随着热循环次数的增加,SiCp/Al中残余应力的释放逐渐趋于平缓,其CTE开始变得稳定,由图3可知热循环200次和300次时两曲线已完全重合。

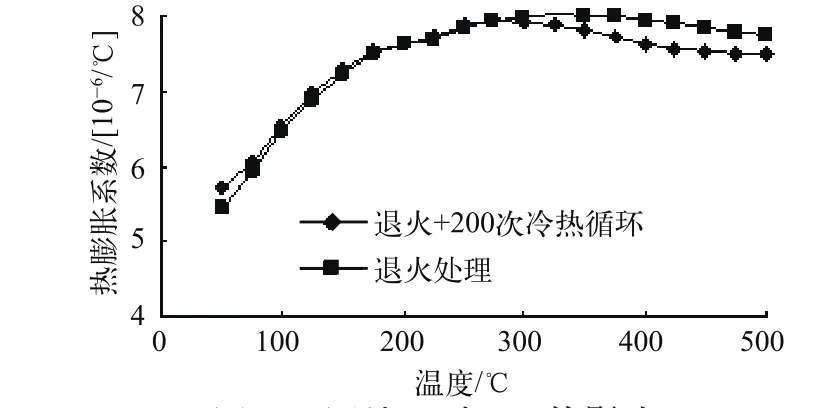

图4为分别对SiCp/Al进行退火处理和退火处理+热循环处理后的CTE曲线,从图中可以看出,在低温阶段,经退火处理和退火处理+热循环处理后SiCp/Al的CTE基本重合;在高温阶段,经退火处理+热循环处理后的SiCp/Al有更低的CTE。

图4 不同处理对CTE的影响

3.3 热循环对SiCp/Al热导率的影响

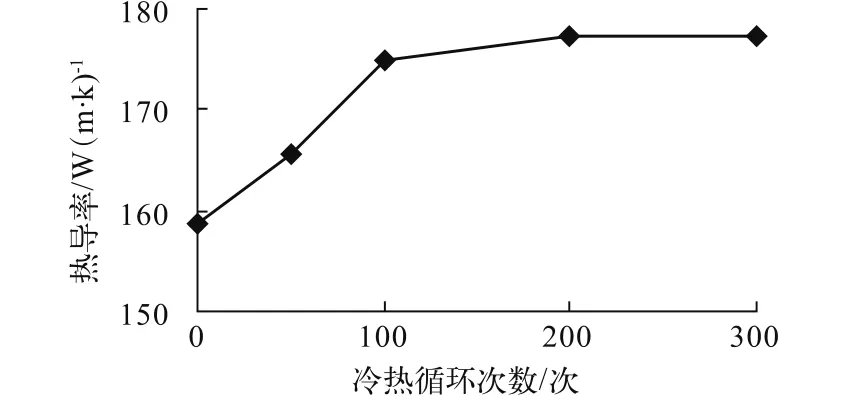

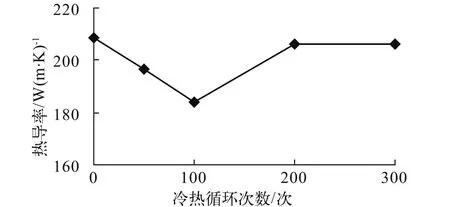

图5为热循环对SiCp/Al热导率的影响,由图可知,随着循环次数的增加SiCp/Al的热导率有了一定的增加,然后其热导率趋于稳定。图6为热循环对铝合金基体热导率的影响,在热循环的初始阶段,基体的热导率呈下降趋势,但随着循环次数的增加,其热导率逐渐恢复到热循环前的水平。可见,SiCp/Al热导率的改善,不是由于基体的热导率提高作用的结果,可能是增强体-基体界面出现了某种改善,以下笔者作进一步的探讨。

图5 热循环对SiCp/Al热导率的影响

在SiCp/Al中,铝合金基体主要通过自由电子的运动导热,而SiCp增强体主要是通过声子运动导热。当它们组成复合材料时,电子和声子对材料热传导共同起作用。SiCp/Al在制造过程中,会产生大量界面,同时增加了缺陷产生的可能性,文献[8]指出,在SiC颗粒加入后铝基体中的位错量比加入前增加了约100倍;此外,由于铝基体、SiCp增强体之间热膨胀的不匹配,使SiCp/Al中产生残余应力,而热循环减少了复合材料中的残余应力,因此降低了因残余应力而引起的点阵畸变对电子和声子运动的阻碍作用,从而提高了复合材料的热导率。

图6 热循环对铝基体热导率的影响

3.4 热循环对SiCp/Al弯曲强度的影响

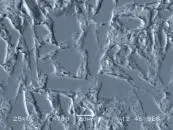

材料的强度与其微观结构有密切关系,对复合材料而言,其强度与材料的界面和增强体的强度密切相关。在复合材料中,增强体与基体之间的界面负责传递加载时复合材料内部的应力。在复合材料的界面附近,材料物理性质和化学性质的不连续性使增强体和基体合金之间产生了热力学不平衡,因此,界面结构对载荷的传递和断裂过程起着决定性的作用。当复合材料承受外加载荷时,产生的应力在材料内部分布不均匀,界面的结构会改变应力的分布,材料的界面越宏观,越易形成应力集中,界面传递应力的能力就会下降[9]。SiCp与铝合金之间的界面结合主要属于机械结合,在增强体与基体合金之间主要依靠粗糙表面互锁作用进行连接。由图7可知,SiCp/Al中增强体SiCp与基体之间的界面结合良好,使复合材料的界面能很好地传递载荷。

图7 SiCp/Al的断面SEM形貌

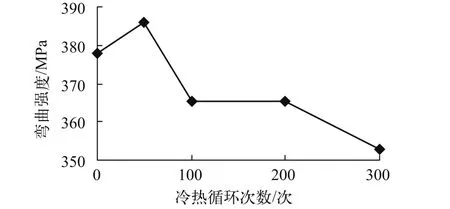

图8为热循环对SiCp/Al弯曲强度的影响,由图可知,SiCp/Al的强度随着循环次数的增多先稍有增加,然后呈下降的趋势,该现象与复合材料在热循环中铝合金基体发生了时效作用有关。由于实验中热循环的上限温度约为200℃,在铝合金最佳的时效温度范围内[10],在热循环的前50次时,对复合材料中的铝基体而言,相当于时效了近2h,基体强度提高,表现为复合材料的强度有所增加,但随着循环次数的增加,即时效时间的延长,铝合金发生了过时效,铝基体的强度将呈下降趋势,这直接导致了复合材料强度的降低。可见,过多次数的热循环对复合材料的强度反而不利。

图8 热循环对弯曲强度的影响

4 结论

(1)对铸态SiCp/Al的CTE曲线进行了分析,在不同的温度范围内SiCp/Al的热膨胀行为由不同的因素控制。

(2)残余应力对SiCp/Al的性能有很大的影响,热循环可以显著降低SiCp/Al中的残余应力。

(3)经热循环后SiCp/Al的CTE显著降低,30℃~500℃之间的平均CTE为7.5×10-6/℃;热导率有所提高,达175W(m·K)-1;抗弯强度比处理前有所降低,为354MPa。

(4)在低温阶段,经退火处理和退火处理+热循环处理后SiCp/Al的CTE基本重合;在高温阶段,经退火处理+热循环处理后的SiCp/Al具有更低的CTE。

[1]Carl Zweben. Advances in composite materials for thermal management in electronic packaging[J]. JOM,1998,50(7):47-51.

[2]催岩.碳化硅颗粒增强铝基复合材料的航空航应用[J].材料工程,2002;(6):3-6.

[3]王文明,潘复生,曾苏民.碳化硅颗粒增强铝基复合材料开发与应用的研究现状[J].兵器材料科学与工程,2004,27(3):61-67.

[4]ZHANG Jianyun, SUN Liangxian ,et al. Preparation of SiC particle reinforced 356Al matrix composite for electronic packaging and its thermal expansion performance[J]. Journal of Functional Materials, 2004,35(4):507-512.

[5]张强,修子杨,宋美惠,等.电子封装用SiCp/Al复合材料的组织与性能[J].功能材料,2004,35:1073-1076.

[6]Vaidya A L, Chairla K K. Composites Science and Technology, 1994,50(1):13-22.

[7]T W 莱克因,W J 威瑟斯.金属基复合材料[M].北京:冶金工业出版社,1996.

[8]M Vogelang, et al. Metallurgical transaction A, 1986,17A:379.

[9]吴人杰.复合材料[M].天津:天津大学出版社,2000.

[10]潘复生,张丁非.铝合金及应用[M].北京:化学工业出版社,2006.