基于厚膜混合集成电路的激光调阻工艺研究*

2012-09-05王姜伙王志勤

王姜伙,王志勤

(中国电子科技集团公司第38 研究所,合肥 230088)

1 引言

随着微电子技术的迅速发展,厚膜混合集成电路由于低成本、高可靠性等特点而应用越来越广泛。其中厚膜电阻通常采用丝网印刷方式制作,其操作固有的不精确性、基板表面不均匀以及烧结条件的不重复性导致烧结后的电阻精度不高(阻值最大误差达30%~40%),为此需对电阻阻值进行精确调整[1]。

与之前常用的喷砂调阻、脉冲电压调阻方法相比较,激光调阻由于具有高精度、高效率、无污染等特点,已成为目前最常用的电阻阻值修调方法[1]。激光调阻的运行原理是:首先测量待调电阻阻值,若在可调阻范围内,则将激光打开按指定路径进行调阻。激光器打开后发出脉冲激光束聚焦成很小的光斑,对厚膜电阻的有效区域进行切割,使之熔融、蒸发,通过改变厚膜电阻导体的有效导电面积或有效长度来调整厚膜电阻阻值,使之达到设定值范围后关闭激光,调阻结束。激光调阻原理示意图如图1所示。

2 激光调阻工艺研究主要内容

本次研究使用的是国外进口的Nd:YAG固体激光调阻机,该设备采用检流计式光束定位系统,具有调速快、一致性好、无故障工作时间长等特点。

厚膜混合电路基板激光调阻工艺内容主要包括探针卡焊接组装、调阻程序编制及工艺试验研究三部分。

图1 激光调阻原理示意图

3 探针卡焊接组装

探针卡焊接组装是指根据待调基板表层图形,完成探针与探针卡的焊接组装,调阻时所有探针针尖均与待调基板对应位置充分接触,以便激光调阻机对待调基板电阻进行实时测量与调节。探针卡焊接时,所有探针针尖与表层图形的接触位置应尽量位于其中心位置;所有探针分布应合理均匀,不能横跨待修调区域;所有探针不可相互横跨,必要时需分区域或分块焊接;探针必要时可折弯焊接,可重复利用;焊接后所有针尖应尽量处于一个平面以保证与待调基板接触正常;为保证焊接效率,单块探卡测试板(焊盘总数为50)焊接探针总数不应超过40根。常用探针卡如图2左所示,某基板表层局部焊盘与探针焊接如图2右所示。

图2 探针卡及探针焊接示意图

4 调阻程序编制

调阻程序编制包括主程序与子程序两部分。

主程序即调阻编程的主要架构,包括调阻仪激光快门开/关、伺服马达参数设置、图像参数设置、接触位置调整、子程序模块以及工作台复位。其中伺服马达参数不需做改动;图像参数设置则是根据基板厚度调节镜头高度使图像达到最清晰为止;接触位置调整是指调整探针卡与待调基板的相对水平位置,并调节探针卡高度,使探针针尖能与待测位置接触充分。

子程序即针对具体目标阻值及激光调阻过程参数设置进行编程,主要包括激光相关参数设置、检流计相关参数设置以及修调过程参数设置。其中激光相关参数是指根据待调基板设定激光输出功率以及频率;检流计相关参数一般不需做改动;修调过程参数设置包括目标值设定、测试点设定、调阻路径设定、过程参数设置(拐点及减速点)等。其中调阻路径及过程参数设置在后面详述。

5 工艺试验研究

5.1 激光输出功率、调阻速度与调Q频率

激光输出功率是一项重要指标,设置值必须合适。若设置过大,由于存在热熔区和热影响区,在电阻表面可能产生龟裂现象(影响最大为垂直电流方向部分);切口可造成局部电流过于集中,会产生阻值漂流和电阻噪声。若设置过小,不能保证切口干净,残留电阻材料会产生桥联,影响电阻稳定性。针对一般厚膜电阻,激光输出功率应设定为3W~6W。

假设激光光斑直径为30μm,令激光光斑重叠率为α,调阻速度为v(mm/ s),调Q 频率为f(Hz),则它们之间的关系如下式所示。

因此需设置好调阻速度v和调Q频率f,使激光光斑重叠率处于70%~90%[2],从而保证切槽平整光滑。

5.2 调阻路径类型

激光调阻路径是指激光在电阻导体上的扫描路径。由于受激光束控制难易的影响,调阻路径一般为直线或直线的组合。常见路径如图3所示,从左依次为I型、L型、U型、交叉I型及扫描型调阻路径。

图3 常用调阻路径类型

其中I型调阻路径调阻速度快、精度低,阻值稳定性差;L型调阻路径调阻速度较慢、精度较高,阻值稳定性较好;U型刻蚀路径调阻速度慢、精度高,阻值稳定性好;交叉I型调阻路径为I型调阻路径的改进型,其调阻精度及稳定性均较I型好,较L型及U型差;扫描式调阻路径调阻速度很慢,但精度很高,阻值稳定性好。

综合调阻精度、速度及阻值稳定性等方面,常用电阻调整一般采用L型调阻路径。其中,垂直于电流方向的横向调阻对阻值影响较大,称为粗调,平行于电流方向的纵向调阻对阻值影响较小,称为精调。

5.3 过程参数设置

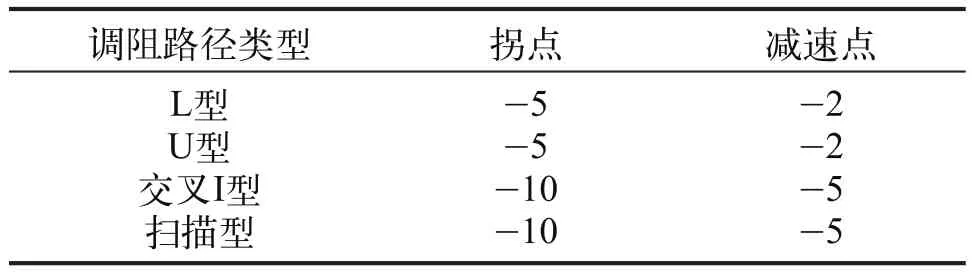

激光调阻中需设定的主要过程参数是拐点和减速点。拐点即调阻路径发生改变的点;减速点即激光运行结束前速度开始降低的点。针对单层厚膜基板电阻,分别采用L型、U型、交叉I型、扫描型这四种常用调阻路径方式,经多次系列实验后确定了拐点与减速点的参数设置,如表1所示。

表1 主要过程参数设置(目标值的百分比)

6 实例验证

设计含500Ω、1kΩ、2kΩ及4kΩ四种电阻的单层厚膜电阻电路并生产共计30块,选用96%的Al3O2陶瓷基板(厚度为1.0mm),按照外形尺寸先划切分片,采用丝网印刷方式印制导带、各电阻及玻璃釉,干燥、烧结后进行激光调阻实验。

采用L型调阻方式,主要过程参数设置参照表1,调阻前与目标值相差-20%~-35%,调阻后阻值记录(实测值与目标值的差值百分比)如表2所示,调阻后的精度满足±0.5%。厚膜电阻电路设计图形与实际调阻局部图形如图4左和图4右所示。

图4 厚膜电阻电路设计图与调阻后局部图形

7 结束语

目前我所厚膜混合集成电路激光调阻工艺运行稳定,广泛应用于各型号产品中。虽然现在激光调阻精度已达到±0.5%,但在未来对调阻精度要求越来越高的趋势下,激光调阻工艺参数有待进一步优化以提高调阻精度。此外激光调阻效率不是很高,只能满足中小批量的要求。激光调阻工艺还可应用于具有相似特性的薄膜电阻及LTCC基板表层电阻微调。未来就调阻精度高、调阻效率高以及应用领域拓宽等方向进一步深入研究,以使激光调阻工艺发挥更重要的作用。

表2 调阻结果(与目标值的差值百分比)

[1]李文娟,等.厚膜微调技术及发展趋势[J].微纳科学与技术,2004.29-34.

[2]夏俊生.厚膜电阻的大范围连续可调设计[J].电子与封装,2009.27-31.

[3]孙继凤,等.激光调阻工艺参数对调阻精度的影响分析[J].应用激光,2004,24(3):139-141.

[4]李颖,等.厚膜混合电路的激光调阻技术[J].仪表技术与传感器,2009.202-207.

[5]王志娟,等.片式电阻激光微调过程中的调阻精度控制[J].光电子激光,2004.86-88.