GB25990-2010《车辆尾部标志板》标准解析

2012-08-29费音卢欣贾晓珑

费音,卢欣,贾晓珑

(1.上海机动车检测中心,上海201805;2.3M中国有限公司,上海200233)

0 引言

车辆的视认性差一直以来是造成交通事故的重要因素,夜间交通流量占所有交通流量的25%,但夜间发生的交通事故却占到总交通事故的40%,并且超过20%的交通死亡事故是由于小汽车和大型载货汽车相撞造成的[1]。

在欧洲,为了增强重型和长型车辆、低速车辆及其挂车的后部可见度,联合国欧洲经济委员会在1987年分别制定了《ECE R69关于低速车辆及其挂车尾部标志板认证的统一规定》和《ECE R70关于重型和长型车辆尾部标志板认证的统一规定》,随后又进行了多次修正,车辆尾部标志板的安装,能够有效提升公路大型车辆和一些特种车辆的尾部辨识度,减少相应的交通事故,提高道路车辆的安全性。

在我国,从2002年颁布GA406-2002《车身反光标识》[2]开始到2005年GB7258-2004《机动车运行安全技术条件》[3]规定新登记注册的相关车型必须粘贴车身反光标识,再到2009年GA406-2002《车身反光标识》正式升格为国家强制标准GB23254-2009《货车及挂车车身反光标识》[4],随着这一系列强制措施的实施,我国的交通事故也呈现出逐年下降的趋势,但值得注意的是,我国的交通事故量及死亡人数仍然居世界前列。

在2012年1月已生效的GB25990-2010《车辆尾部标志板》[6]对应于联合国欧洲经济委员会R69和R70法规,在技术要求上与ECE法规相关内容一致。该项强制性标准的实施将会很大程度上提高重型、长型以及低速车辆的视认性,对于减少国内交通事故起到重要作用。

车辆尾部标志板与车身反光标识的目的都是用来提高车辆的视认性,但其产品本身有较大的区别。文中对国内正在实行的GB23254-2009标准与GB25990-2010进行对比分析,帮助用户理解车辆尾部标志板的产品特点。

1 产品介绍及应用对比分析

尾部标志板是由具有高回复反射系数的反光膜或搭配荧光膜附在具有一定强度的基材上 (如铝板)制成的标志板,通过锚固的方式安装在车辆的尾部,其寿命等同于车牌。

而目前市场上已经强制使用的车身反光标识,按组成车身反光标识材料的不同,分为反射器型车身反射标识和反光膜型车身反光标识。反射器型反光标识的技术要求应符合GB11564-机动车回复反射器 中 类回复反射器的要求 生产和安装的成本较高,因此主机厂较少选择使用这种车身反光标识。

反光膜型车身反光标识也就是通常所说的红白条 其本身是一块具有自粘性的反光膜,直接贴在车辆的侧边及尾部。两种产品的对比如表1所示。

表1 车身反光标识与尾部标志板的材料和外观对比

而车身反光标识与车辆尾部标志板的安装位置则可参考图2。

车身反光标识贴在车身的侧边和尾部,主要起到标明轮廓的作用,因此位于车身的边缘部位。

图 是尾部标志板的几种安装位置

通过图3、4、5中的图例可以看出,尾部标志板的主要目的是为了提高尾部的视认性,考虑到尾部标志板是一种刚性产品,且尺寸较大,为了适应市场上众多的车型,重型车和长型车的尾部标志板均设计成3种尺寸,根据不同车型可以选装不同尺寸的尾部标志板,但无论是采用哪种设计,都要保证其总的反光面积大小,从而确保了尾部标志板的反光效率。

2 反光性能的解析

表2 尾部标志板使用材料图示

总的来说,无论是哪类车辆,尾部标志板表面材料都可分成两种:一种全部由回复反射材料组成,一种由回复反射材料加荧光材料组成。标准中规定了尾部标志板回复反射系数(R')和亮度系数的最低限值,如表3、4所示。

表3 尾部标志板回复反射系数的最低限值cd/(lx·m2)

表4 尾部标志板材料亮度系数的最低限值

在GB23254-2009《货车及挂车 车身反光标识》[4]标准中对反光膜型车身反光标识逆反射系数的规定如表 所示

表5 反光模型车身反光标识最小逆反射系数cd/(lx·m2)

在GB23254-2009《货车及挂车 车身反光标识》标准和GB11564-2008《机动车回复反射器》[7]标准中对于反射器型车身反光标识的发光强度系数的规定如表6所示。

表6 反射器型车身反光标识最小发光强度系数 mcd/lx

通过表3到表6中的数据我们可以看出,尾部标志板对回复反射材料的回复反射系数 在 中称为逆反射系数,实为同一概念)的要求要高于反光膜型车身反光标识的指标。而对于反射器型车身反光标识的考核指标为发光强度系数,则需要先经过换算进行比较。

车辆尾部标志板标准中对回复反射材料各个角度的回复反射系数作了详尽的要求,与对车身反光标识的要求相比。增加了60°入射角的回复反射系数,强调了尾部标志板的广角性能,对于材料的回复反射性能,其中黄色反光膜的回复反射系数要求已经高于GB18833-2002《公路交通标志反光膜》[8]中的一级反光膜的要求。可以说GB25990-2010[6]标准对材料的回复反射系数提出了更高的要求。从目前的技术来讲,只有采用微棱镜技术制作的反光膜才有可能满足GB25990-2010中黄色反光膜的回复反射性能要求,基本上限制了透镜埋入型和密封胶囊型这两类结构的黄色反光膜在尾部标志板上的应用。而且尾部标志板将荧光材料引入到产品系列中,并对材料的亮度系数进行了要求,突出了荧光材料在光线不强的黎明和黄昏时段所能起到的重要作用。荧光材料在光线不强的时候可将紫外光转化成可见光,大大提高了车辆的觉察概率,而回复反射材料在此情况下因光线弱则不能发挥很好的反光作用。

3 尾部标志板与车身反光标识环境试验要求对比

无论是低速车辆还是重型货车和长型车辆,它们都可能在十分恶劣的环境下工作,因此在 GB23254-2009[4]、GB11564-2008[7]和 GB25990-2010[6]中都对产品的环境试验进行了严格要求。虽然检测内容和检测方法略有区别,但是通过一些数据的对比我们还是可以看出尾部标志板在耐久性及对反光材料的性能要求要优于车身反光标识。

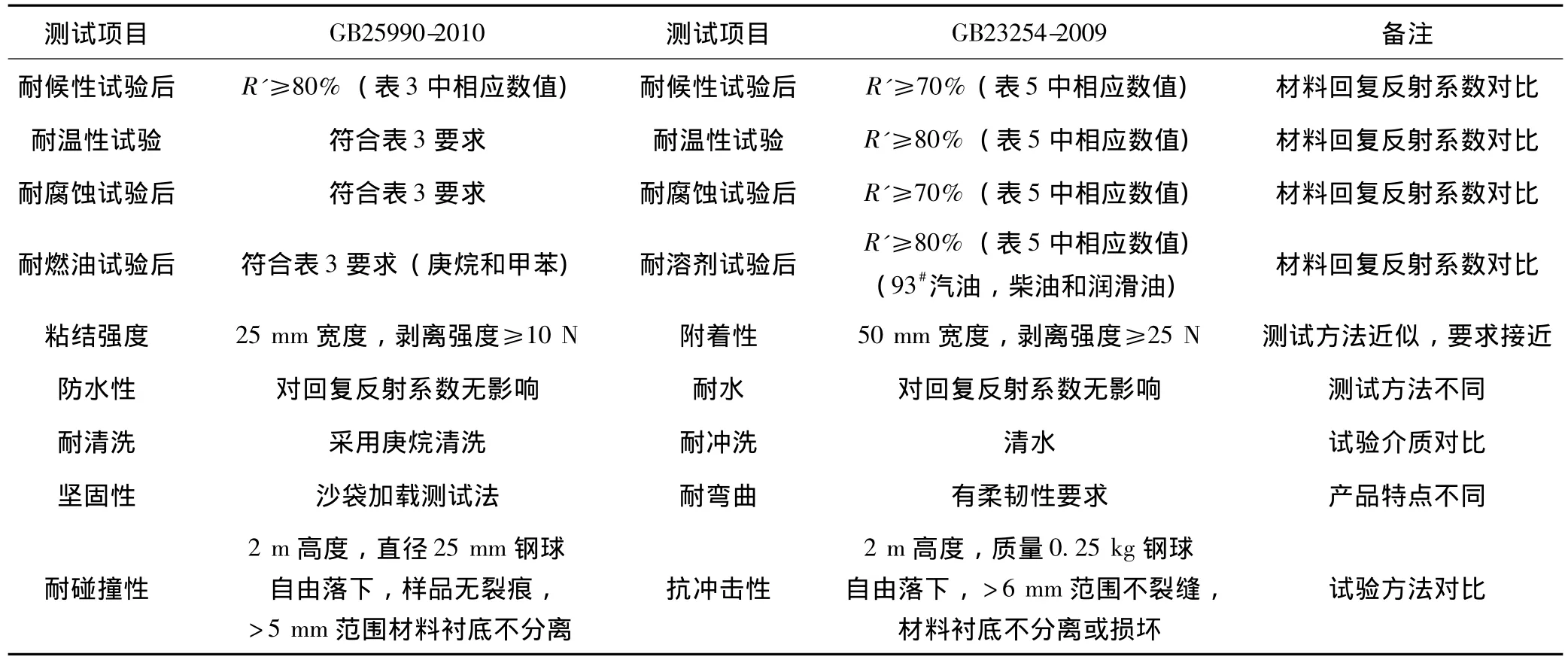

从表7可以看出,在环境试验的要求方面,车辆尾部标志板和反光膜型车身反光标识相比于反射器型车身反光标识进行的试验项目更多,要求更严格。表8中是对前两者的环境试验要求进行对比和分析。

表7 车辆尾部标志板与车身反光标识环境试验项目对比

表8 与GB23254-2009环境试验对比分析

表8中分别对每个标准涉及到的9个环境测试项目进行了对比分析,由于测试方法存在区别,表8中只列举了关键性能的要求指标并未对测试方法进行介绍。从耐候、耐温、耐腐蚀及耐燃油/溶剂性能几方面的要求对比可以看出,GB25990-2010[6]对其回复反射系数保留率的要求要高于 GB23254-2009[4],而在其余几个常规性能要求方面,都从各自产品自身的特点出发制定了相应的性能要求。作为尾部标志板,由于安装位置在车辆尾部,因此在耐清洗性能方面强调了耐溶剂清洗的要求,并且GB25990-2010对于尾部标志板坚固性的要求进行了明确的规定,标准中要求采用沙袋加载测试的方法,对基材的刚度提出了较高的要求,以1 200 mm×140 mm规格的基材为例,根据规定,板材表面要能在均匀承受1.5 kN/m2压强的情况下,其中心点最大偏移距离小于48 mm,而撤去载荷后,偏移值也要在9.6 mm以内。试验方法可参照图6。

由上述比较可知,尾部标志板是采用具有一定强度的基材,通常是具有一定厚度和强度的铝板,在确保基材表面清洁的条件下,将具有超强回复反射性能的回复反射材料和荧光材料通过专业机器贴附在板材上,整个工艺在工厂制作从而确保了其优异的耐候性;在安装上,通常采用锚栓锚固在车辆尾部,考虑到锚栓固定方式需要使用钻孔工具,在某些情况下不排除通过其他方式进行安装尾部标志板,例如采用超强粘结的胶带粘贴。

而车身反光标识通常是由非专业人员手工粘贴,且粘贴前很少对基面进行专业清洁处理,如果旧的车身反光标识难去除,有些人甚至直接将新的标识粘贴到旧标识上,这都大大影响了车身反光标识的粘结强度及使用寿命,我们在马路上不难发现货车的反光标识开裂、脱落、分层、皱纹等现象。这都与车身反光标识的粘贴有必然的联系。图7中列举了部分车身反光标识的问题照片。值得注意的是,这些反光标识大多只粘贴了3~4个月或者不到半年,由于目前货车普遍一年一检,因此对于这类货车一年中有大部分时间其反光标识是失效的,这些问题都严重影响了货车在夜间的视认性,给交通安全带来了极大的隐患。

我国每年因交通事故所造成的经济损失达几十亿元。从图1中我们可以看出,自从2002年12月开始强制执行GA406-2002标准以来,每年的交通死亡人数及交通事故率呈逐年下降趋势,这其中包括各个领域的努力,但不排除车身反光标识所起到的作用,值得注意的是,截止至2010年7月,我国交通事故发生次数和死亡人数已经由多年的世界第一下首次降到世界第二。2010年因交通事故造成的直接财产损失达9.3亿元,这些数字警醒我们,我国的交通安全形势仍然十分严峻。在2011年12月,工信部和公安部联合发文《关于进一步提高大中型客货车安全技术性能加强车辆<公告>管理和注册登记管理工作的通知》(工信部联产业【2011】632号),文中除了要求强制安装车身反光标识之外,还要求特定车型要强制安装车辆尾部标志板,相信GB25990-2010标准的执行一定能有效提高重型、长型及低速车辆在夜间以及外部照明条件较差时的视认性,为减少交通事故起到积极有效的作用。

【1】刘建军.道路交通安全与逆反射技术[M].北京:人民交通出版社,2009.

【2】中华人民共和国公安部.GA406-2002车身反光标识[S].北京:中国标准出版社,2001.

【3】公安部道路交运管理标准化技术委员会.GB7258-2004机动车运行安全技术条件[S].北京:中国标准出版社,2004.

【4】国家质量监督检验检疫总局,国家标准化管理委员会.GB23254-2009货车及挂车 车身反光标识[S].北京:中国标准出版社,2009.

【5】中国汽车工业信息网.http://www.autoinfo.gov.cn.

【6】国家质量监督检验检疫总局,国家标准化管理委员会.GB25990-2010车辆尾部标志板[S].北京:中国标准出版社,2012.

【7】国家质量监督检验检疫总局,国家标准化管理委员会.GB11564-2008机动车回复反射器[S].北京:中国标准出版社,2009.

【8】全国交运工程设施(公路)标准化技术委员会.GB18833-2002公路交通标志反光膜[S].北京:中国标准出版社,2003.