基于LabVIEW和DSP的发电机组振动与噪声监测系统

2012-08-28祝龙记

王 杰, 祝龙记

(安徽理工大学电信学院,安徽淮南 232001)

0 引言

近年来随着科技水平的提高,发电机组装机容量都在不断增大,其内部结构也越来越复杂、庞大,这也使得在制造、装配等过程中,机组存在一定的缺陷,再者发电机组长期工作在高速、高载荷状态,也难免会出现一些机械故障。

振动故障是发电机组各种故障中最为常见又较为复杂的一种故障,它不仅影响了机组的发电效率,还有可能引发连锁效应造成巨大的经济损失。目前国内在线运行的600 MW超临界机组,在线振动监测和故障诊断系统大多使用国外的,这些系统适用范围较广但缺乏针对性。另外,实际运行中,仅依靠单一的振动参数分析无法解决一些问题,有时必须结合机组的噪声参数才能找到故障的根源。因此通过与电厂的产学研合作,开发了一套集振动参数和噪声参数相结合的监测诊断系统,主要目标是实时采集机组的振动参数和噪声参数,并将数据上传至上位机显示和保存,实时进行数据分析、故障判定、报警处理等,以保证整个发电系统的安全运行。

1 系统工作原理

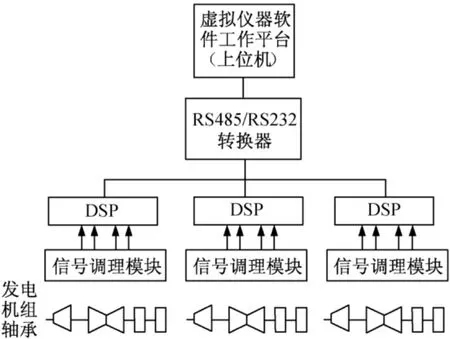

在这个系统中,最重要的环节是数据的采集,所以为保证数据的采集精度和数据处理能力,这里采用基于DSP TMS320LF2407A为核心的振动监测和噪声监测数据采集模块来实现。系统整体结构图如图1所示。

图1 系统整体结构图

图1中信号调理模块对传感器输出的信号进行放大、滤波等处理,使其能与DSP所处理的信号相匹配,调理后信号送DSP进行A/D转换,然后将数据上传至上位机。发电机组正常运行时,上位机和DSP进行实时通信,并且显示发电机组各测量点的振动(轴振动、轴承振动)幅度及噪声强度;当发生故障时,上位机发送指令请求DSP上传故障数据记录,DSP响应后通过RS-485总线将故障类型、故障数据和故障时间传送给上位机以便进行故障分析与定位。

2 系统硬件配置

系统硬件组成中,关键是测量点的放置,每台汽轮发电机组选定16个测量点,每个测量点放置2个振动传感器、1个噪声传感器。在任何轴向位置,2个振动传感器沿径向互为90°放置,安装角为上半瓦的垂直中心线两侧各45°。这样放置的好处是避免了单探头带来的不稳定和保护误动,一方面可确定轴心轨迹,轴心轨迹对分析轴振动及异常振动后的故障诊断很有帮助;另一方面,通过测量x、y方向的轴与探头的间隙电压,确定轴的平均中心位置。这样就能综合正确地判断机组起动和带负荷过程中的转子在轴承中的运行位置。

在设备层,由多个以DSP TMS320LF2407A为主控制芯片的智能采集处理单元组成。系统中DSP TMS320LF2407A是智能采集处理单元的核心,它具有40 MHz的系统时钟,采用改进的哈佛结构,四级流水线操作,具备强大高速的运算能力,16路10位A/D转换通道,可满足系统实时性和准确性的要求。DSP的高速数字信号处理能力,加之外围的智能传感器、信号调理等采集处理电路,采集机组各测量点的振动和噪声信号,将采集的数据再经过软件滤波及相关监测算法等处理获得所需的原始数据。

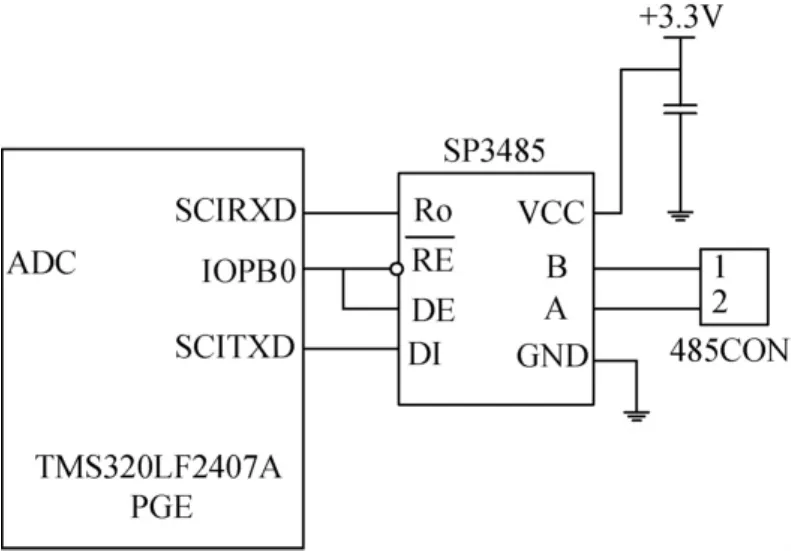

RS-485总线实现设备层和监测层的通信,为实现RS-485串行通信标准,外扩一片RS-485的收发器,这里选用Sipex生产的SP3485收发器芯片,与DSP的接口电路如图2所示。在图2中SP3485的RO和DI分别连接到SCI接口中的TXD和RXD,DSP的IOPB0引脚同时控制DE和引脚,可实现发送和接收两种控制状态的转换。

图2 DSP与SP3485接口示意图

在监测诊断层,上位机通过RS-485总线接收设备层采集的原始数据,然后将数据在LabVIEW监测主界面显示出来,并进行及时数据分析、故障诊断、报警处理和逻辑控制等操作。

3 系统软件部分

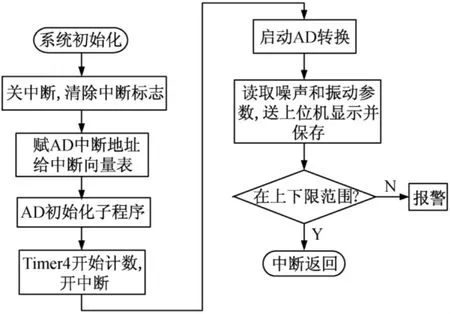

系统的软件包括两部分:DSP程序开发部分和上位机监测界面部分。DSP程序的编写使用的是TI公司提供的CCS2000开发平台,该平台直接使用C语言编程,可嵌入汇编语句,具有较好的可读性及编程效率。DSP程序由初始化模块、数据采集及AD转换模块、通信模块、逻辑控制及报警模块等几部分组成,其程序流程图如图3所示。

数据采集使用定时中断,由定时器4产生定时中断,中断产生后起动AD转换,读取振动和噪声数据,数据送上位机显示并保存,数据用定点数表示,这样做的目的是加速DSP的处理速度。实时采集的数据会与系统设定的报警值比较,当振动的幅度和噪声强度超过设定的报警值时,上位机监测界面报警区域进行报警,并使能逻辑控制电路动作。

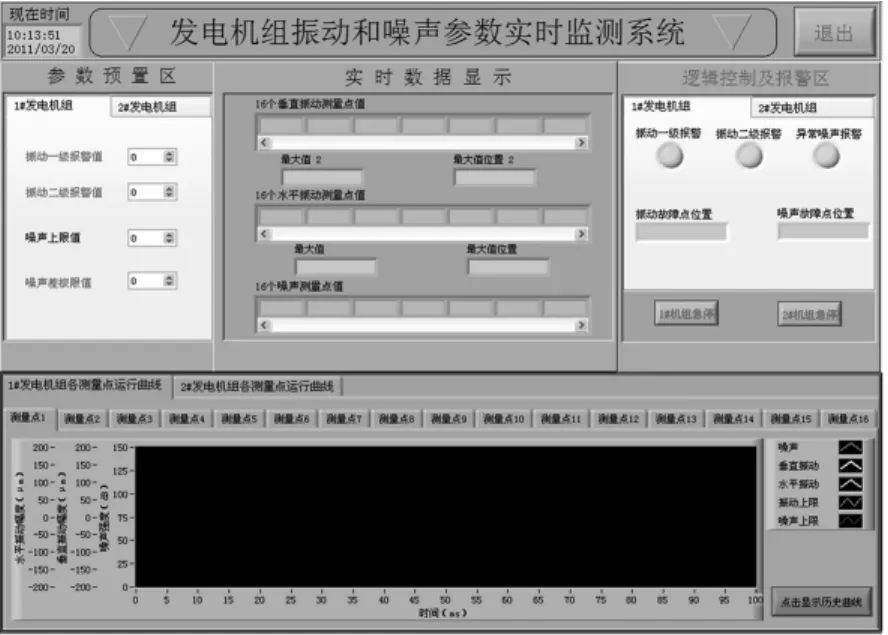

上位机监测界面的设计采用LabVIEW 8.6为软件开发平台,系统上位机监测主界面如图4所示。

图3 下位机DSP程序流程图

图4 上位机监测主界面

上位机监测主界面分为四个区域:参数预置区,实时数据显示区,逻辑控制及报警区和运行曲线显示区。参数预置区用于设定振动和噪声报警值;实时数据显示区是把16个测量点采集的数据按从小到大的顺序排列放入数组中,只要将最大值与报警设定值比较即可判断当前周期采集的数据是否正常,无论当前周期的数据有没有达到报警设定值,都将当前周期的最大值及其位置实时显示以便预防,噪声监测比较特殊,这里不显示其最大值及其位置,界面的底部区域将各个周期采集的数据衔接起来,且以曲线的形式直观的显示出来,所有采集的数据都实时分类保存到数据库。

逻辑控制及报警区位于界面的右上角区域,其中振动报警分为两级,当采集的数据大于一级报警值时,振动一级报警指示灯闪烁,并预警继电器动作,当采集的数据高于二级报警设定值时,振动二级报警指示灯闪烁,并使能继电器动作。噪声报警的判定是比较复杂的,因为机组噪声受外界干扰很大,鉴于此,本系统需满足两个条件才进行噪声报警:一是将当前周期采集的数据与前十个周期数据相减,相减的值高于噪声差上限值或接近于零;二是采集的数据高于噪声上限值,并且连续十个周期都高于噪声上限值,这样做是为了反复确认噪声是否为机组异常噪声。

4 结语

利用DSP的高速处理能力,结合串行通信在工业上应用成熟的优势,并加之LabVIEW编程简单、人机界面良好及开发周期短等特点,本文开发了一套新的用于对发电机组故障监测的系统,即集振动参数和噪声参数相结合的监测诊断系统。目前该系统运行良好,基本达到了初期的设定目标,提高了故障监测的可靠性和机组运行的稳定性。

[1]刘和平,严利平,张学锋,等.TMS320LF240x DSP结构、原理及应用[M].北京:北京航空航天大学出版社,2002.

[2]特拉维斯,克林.LabVIEW 大学实用教程[M].3版.乔瑞萍译.北京:电子工业出版社,2008.

[3]黄志坚,高立新,廖一凡.机械设备振动故障监测与诊断[M].北京:化学工业出版社,2010.

[4]王水发,陈德为.基于LabVIEW的电动机定子电流和温升测试系统[J].电机控制与应用,2010,37(2):1-4.

[5]刘春侠,宋万广.无位置传感器无刷直流电动机控制方法及其DSP实现[J].电机控制与应用,2009,36(7):23-26.