采用DSP的多电机同步控制系统

2012-08-28朱伟兴

朱伟兴, 张 建

(江苏大学电气信息工程学院,江苏镇江 212013)

0 引言

交流永磁同步电机以其高转矩/惯性比、高功率等优点,在数控机床、工业机器人、医用设备和火炮等军工领域的应用已经十分广泛。在实际的工业控制领域中,一条生产流水线通常由多台电机驱动,能否实现多台电机的协调工作,直接关系到生产的可靠性和产品质量,如何实现多电机的速度与位置同步控制已成为研究热点。目前,在交流伺服控制系统中,开始采用各种新型、高性能的器件如数字信号处理器(DSP)、智能功率控制模块等实现数字控制。

目前的主流控制方式有两种。一是采用一台DSP作为主控制器,外围扩展则使用FPGA或者CPLD,这种方法开发难度大,开发周期长,对开发人员要求过高,且产品不利于一般企业尤其是小型企业的使用和维护。另一种方法则是使用多台DSP对电机实行同步控制,该方式对DSP的实时性要求过高,且DSP相互之间可能产生的干扰过大,硬件电路复杂,制作困难。

鉴于以上两种主流控制方式的局限性,迫切需要一种控制系统,即硬件电路制作相对简单、稳定性好,且开发难度较低,有利于编程,可以被大多数工程人员所掌握和应用。因此,在这种背景下,本系统着眼于解决传统控制系统开发难度大,开发周期长,硬件电路复杂,干扰过大的问题。

1 系统简介

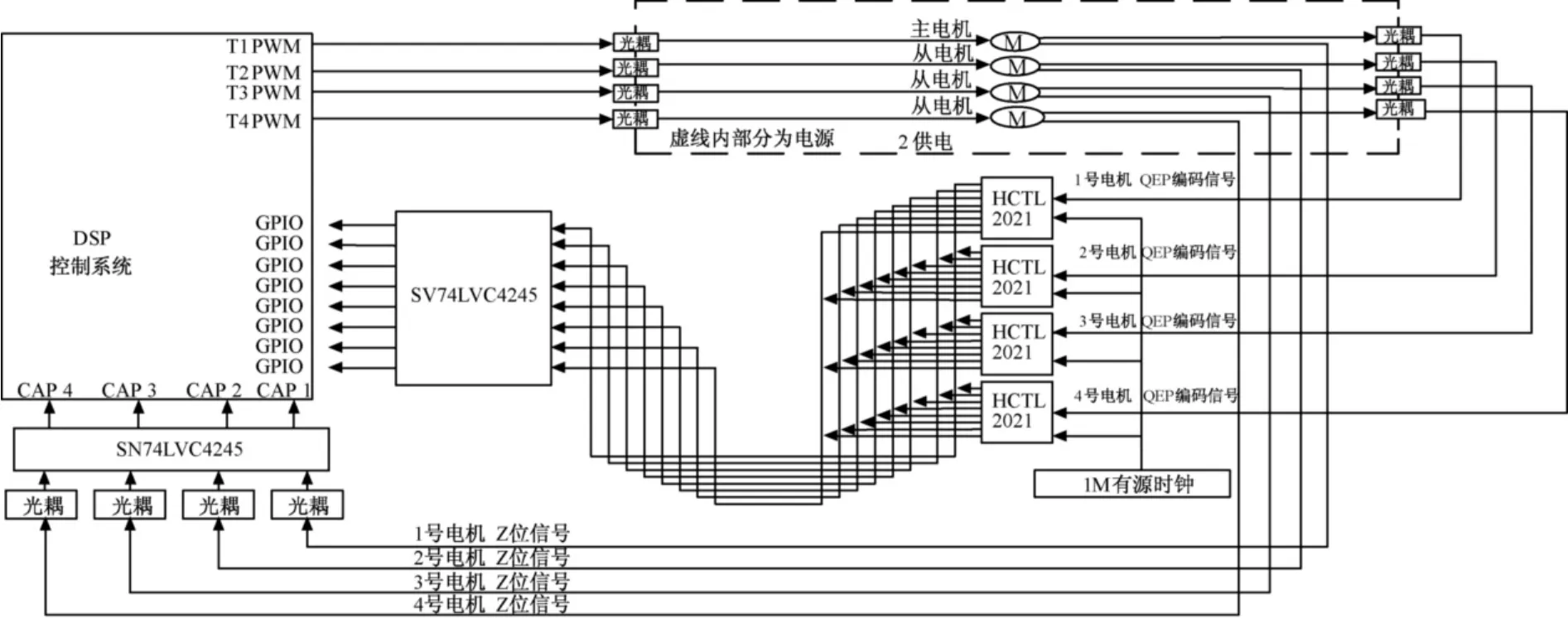

本系统采用了一块TI公司推出的TMS320F2812 DSP加外围电路来实现4台交流伺服电机的位置与速度的同步控制。控制系统结构如图1所示。

DSP中EVA模块的定时器1的比较输出引脚产生PWM波T1PWM来控制1号电机(主电机)的转动,EVA模块的定时器2的比较输出引脚产生PWM波T2PWM来控制2号电机(从电机)的转动,EVB模块的定时器3的比较输出引脚产生PWM波T3PWM来控制3号电机(从电机)的转动,EVB模块的定时器4的比较输出引脚产生PWM波T4PWM来控制4号电机(从电机)的转动。

系统的反馈信号即交流伺服电机转子上的光电编码器输出信号,分别接入相应的解码器HCTL_2021中,4路HCTL_2021解码器的输出信号并联后接入DSP的GPIO口。DSP通过自带的运算单元计算出实时的电机转速和位置信息。以1号电机为主电机,其余3台从电机跟随主电机转动。

图1 控制系统结构

2 系统硬件设计

系统的硬件电路部分主要包括DSP最小系统电路、抗干扰电路、电平转换电路和解码电路等。

2.1 DSP 最小系统

DSP最小系统主要包括DSP微处理器、供电电源电路、时钟晶振电路和时钟复位电路等。这里需要注意的是,如果外界环境过于复杂、干扰过大,为了保证DSP系统有稳定的时钟供应,最好采用有源时钟。

2.2 抗干扰电路

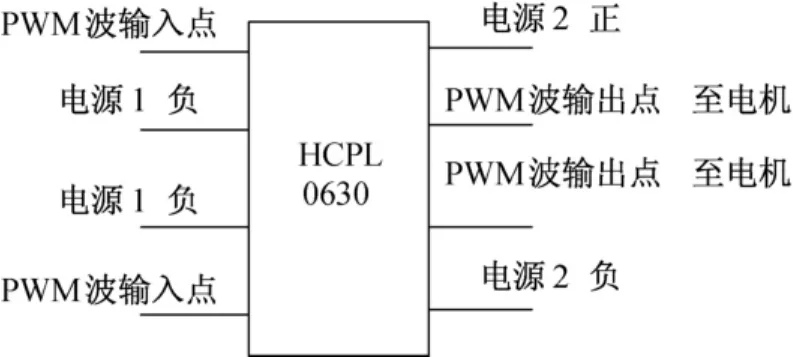

由于工厂环境的复杂性,系统的稳定性和抗干扰能力成为了系统设计过程中必须重点考虑的问题。本系统多处使用光耦并采用双电源供电,隔绝了系统和外部被控制电机之间的电联系,很大程度上提高了系统的稳定性。本系统在4路DSP的PWM波的输出端和电机反馈信号输入端分别进行了光耦隔离。系统输出端光耦连线图如图2所示。

图2 系统输出光耦

系统输入端光耦连线图如图3所示。

图3 系统输入光耦

这样系统内部产生的干扰不会随PWM波的输出传递给电机,电机产生的干扰也不会随着电机的输入传递给系统,达到了对干扰的隔离作用。

2.3 电平转换电路

由于解码器HCTL_2021和光耦输出的信号均为5 V,而DSP的GPIO端口所能承受的电平为3.3 V,如果将HCTL_2021或光耦的输出信号直接供给DSP,将会导致DSP使用寿命急剧缩短甚至烧坏。本系统充分考虑到了外部输入信号电平问题,在解码器HCTL_2021和输入光耦的输出端增加了电平转换芯片SN74LVC4245A,该芯片的功能是将5 V输入电平转化为3.3 V输出电平,从而弥补了外部电平过高,DSP难以承受的问题。电平转换芯片SN74LVC4245A的连线图见图4。

图4 电平转换芯片

2.4 解码电路

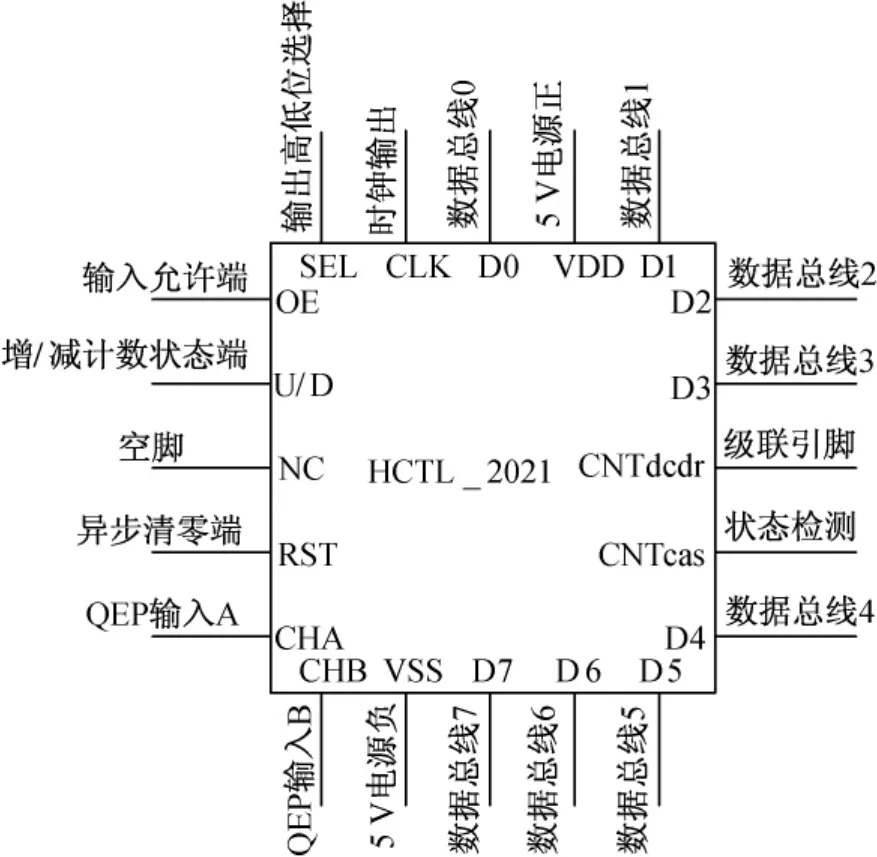

作为HCTL_2020的改良版,HCTL_2021在稳定性和抗干扰方面都有着突出的表现。OE引脚为解码器使能端,当其为低电平时,解码器处于工作状态。RST引脚为解码器清零端,当其为低电平时解码器计数值清零。电机反馈的QEP编码信号通过CHA、CHB输入给解码器CHTL_2021,解码器在输入时钟驱使下每捕获到一个正电平跳变,计数值就加1。当控制器来读取数值时就通过数据总线 D0—D7输出,输出高低位选择端SEL为0时,解码器输出高8位;输出高低位选择端SEL为1时,解码器输出低8位。为了最大限度的节省 DSP的 GPIO引脚,本系统将 4块HCTL_2021并联后接到 DSP的 GPIO口,DSP通过软件设置分时读取4块HCTL_2021内的数值。解码器连线如图5所示。

3 同步控制算法的实现

图5 HCTL_2021解码器

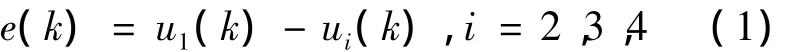

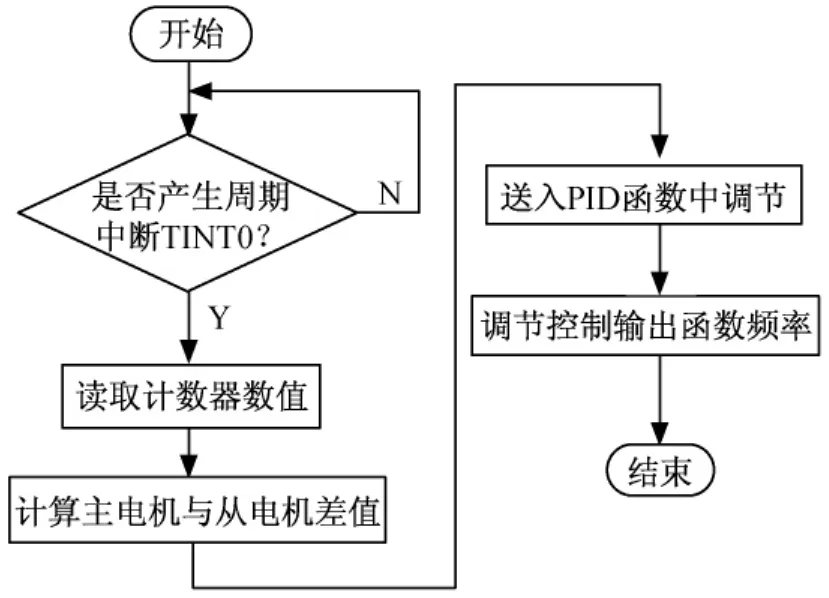

由于同步控制涉及多个轴,因此多变量控制成为同步控制的主要控制方法。本系统选择主从方式:1号伺服电机为主电机,2、3、4号伺服电机处于伺服控制中,它们各自的速度和位置由1号伺服电机的速度和位置所决定,也就是说,1号伺服电机轴起支配轴的作用,而2、3、4号伺服电机轴处于被支配地位,它们时刻跟踪1号伺服电机轴的速度和位置信号。在同步控制系统运行过程中,2、3、4号伺服电机轴的转速和位置信号变化必须跟随1号伺服电机轴的速度和位置信号的变化,以此保证多伺服电机轴速度和位置的同步。在本系统中,采用位置控制方式,即用事件管理器模块的定时器产生频率可控的PWM波来控制伺服电机的伺服驱动器,伺服驱动器再根据位置控制命令对伺服电机进行伺服控制,PWM波的频率控制电机的转速,PWM波的个数控制电机转过的位置。设多伺服电机轴编码器输出脉冲数偏差值为e(k),在k时刻电机的实际反馈转速分别为u1(k)、u2(k)、u3(k)、u4(k)。各伺服电机轴同步速度偏差值:

根据不同的设计要求可设定多伺服电机轴编码器脉冲输出数允许偏差值的最大变化范围Δmax,当e(k)≤eM时,系统不需要进行调节控制,当e(k)>eM时,需要进行调节控制。本系统PID控制器由TMS320F2812通过软件实现,以TMS320F2812芯片中的CPU0定时器产生20 ms的定时中断,在中断程序中,计算这20 ms中各伺服电机的编码器输出脉冲数,然后将采集的各伺服电机轴的转速和位置信号与1号伺服电机轴的转速和位置信号进行比较,求出偏差值e(k)。模拟PID控制器中比例调节器,对偏差做出瞬间快速反应和补偿。控制算法软件流程,当e(k)>eM时,调节器立即产生控制作用,使控制量朝着使偏差变小的方向变化,控制作用的强、弱取决于比例系数Kp,积分调节器的作用是把偏差累积的结果作为其输出。在调节过程中,只要有偏差e(k)>eM,积分器的输出就会不断变大,直至误差e(k)<eM输出才能维持某一常量,使系统在速度指令信号不变的条件下趋于稳态。微分调节器的作用是阻止偏差的变化,偏差变化越快,微分调节器的输出也越大。本系统的软件处理采用增量式调节:

式中:Δu(k)——1号伺服电机控制量增量,其中i=2,3,4;

u1(k)、ui(k)、ui(k-1)、ui(k-2)——分别是k、k-1、k-2时刻1号伺服电机及i号电机轴的编码器输出脉冲采样值;

Kp——比例系数;

Ki——积分系数,Ki=KpT∑i;

Kd——微分系数,Kd=KpT∑d;

T——采样周期;

∑i——积分时间常数;

∑d——微分时间常数。

值得注意的是,此处eM(最大误差量)需根据电机不同的运转速度而设定不同的值,速度越高,eM的值应该越大,从而才能保证系统的稳定。

4 系统的软件设计

本系统软件实现程序按功能主要分为同步起动部分和采用了PID算法的自动纠正误差部分。

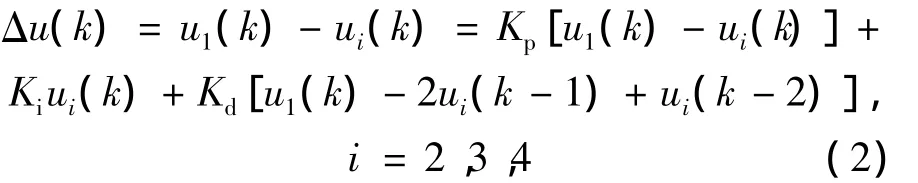

4.1 同步起动程序设计

为了实现4台电机在任意时刻的位置都是相同的,同步起动4台电机成为了必然。电机每次转到其固有零点时就会发出一条高电平信号Z,这就为实现4电机同步起动提供了可能。将4台电机的Z信号输出端分别接到DSP的4个捕获引脚,当DSP的任意一个捕获引脚捕捉到高电平跳变时,就立即停止该路的PWM波输出,伺服电机就会立即停止在该电机的固有零点处。当4台电机都停在各自的固有零点处时,延迟一定时间后,再同时起动,这样就实现了多电机的同步起动。同步起动程序的流程图如图6所示。

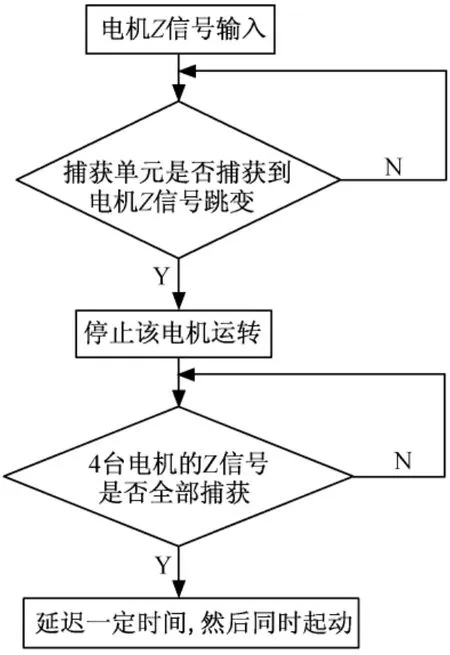

4.2 采用了PID算法的自动纠正误差程序

图6 同步起动程序

电机在运转过程中每转一圈将输出2 500个QEP编码脉冲,将每一路编码脉冲经过光耦隔离后送入到HCTL_2020的信号输入端CHA、CHB进行解码计数。HCTL_2020有 D0、D1、D2、D3、D4、D5、D6、D7 八个输出端,一个复位端 RST,一个使能端OE,一个高低位选择端SEL。本系统在软件上采用中断方式分时读取GPIO上4块计数器的计数结果。以读取第一块HCTL_2020芯片上的数据为例:配置DSP的CPU定时器0,使其每隔150 μs产生一次周期中断TINT0,程序进入中断读取4块计数器的计数结果。首先置计数器1的低电平有效使能端OE1=0(在此过程中禁止其余3块芯片的使能端,分别置它们为1),然后,先令其高低位选择端SEL1=0,读取该芯片的高8位;再令SEL1=1,再读取其低8位,再将其转化为十进制,保存到变量date1中。可以用类似的方法读取其余3块HCTL_2020上的数据,分别存放在变量date2、date3、date4中。特别注意:由于数字电路的电平转换需要一定的时间,所以在改变控制信号的电平后需要延迟一定时间,等其真正稳定。由于电机转速=60×电子齿轮比×输入脉冲频率/每个电机旋转脉冲数,读取电机转速后根据上述公式将其转化为脉冲频率,分别保存在fq1、fq2、fq3、fq4中。本系统以第一台电机为主电机,其余3台电机为从电机,分别算出3台从电机与主电机之间的脉冲频率差值 Δfq1,Δfq2,Δfq3,然后将差值送入PID函数中进行调节。再将PID调节返回值送入控制器输入部分,调节PWM波输出的频率。纠正误差的程序流程如图7所示。

图7 自动纠正误差程序

5 系统运行试验结果

系统硬件和软件调试完成后,选择韩国MECPAPION公司的交流伺服电机,依照厂方产品设计要求确定了4台伺服电机的型号分别为APM-SE12MDK、APM-SE09MDK、APM-SE09MDK、APM-SE06MDK,并在负载条件下进行了不同转速的同步运行试验。根据系统的精度要求,运行参数的设置分别为eM=6;n1=200 r/min;eM=6,n1=300 r/min;eM=8,n1=400;eM=10,n1=500 r/min;eM=15,n1=800 r/min;eM=15,n1=900 r/min;eM=20,n1=1 000 r/min。试验结果表明该系统稳定、可靠、安全,运行状态良好,完全可以实现设计目标的要求。

[1]CLARKE D W.Application of generalized predictive control to industrial processes[J].IEEE Control Systems Magazine,1988,8(2):49-55.

[2]TEXAS INSTRUMENTS.TMS320F28xDSP serial communication interface(SCI)reference guide[G].2003.

[3]苏奎峰,吕强.TMS320F2812原理与开发[M].北京:电子工业出版社,2005.

[4]万山明.TMS320F281X DSP原理及应用实例[M].北京:北京航空航天大学出版社,2007.