45 钢表面激光熔覆铁基合金涂层的显微组织与滑动磨损性能

2012-08-26刘杨彬中国矿业大学北京100083

刘杨彬(中国矿业大学,北京 100083)

激光熔覆的研究始于70年代初,到80年代已发展成为表面工程、摩擦学、应用激光等领域的前沿性课题。进入90年代后,呈现出了科学研究与应用开发蓬勃发展的大好局面[1]。激光熔覆技术通过在基材表面添加熔覆材料,利用高能密度激光束快速加热,使熔覆材料和基底材料表层发生熔化。并通过基底的激冷作用实现快速凝固。从而形成与基底冶金结合且稀释率极低的表面涂层,具有较高的表面性能[2]。目前,常用的熔覆材料有铁基、钴基和镍基合金粉末。钴基、镍基合金虽有较佳的高温性能与耐蚀性能,但价格昂贵,很难广泛使用。现在广泛使用的工程构件基体材料绝大部分都是钢铁材料,激光熔覆铁基合金因与基材成分相近,界面结合牢固,且可降低成本,因而受到广泛重视囡。我们选择45 钢为基材对其进行铁基合金粉未的激光熔覆工艺研究,实验显示,熔覆层与基体具有良好的冶金结合、组织细密均匀。并有硬质点弥散分布,具有较高的硬度和耐磨性。

摩擦学是研究摩擦表面或界面行为、损伤与控制的技术学科。材料摩擦学性能通常是指摩擦磨损性能。摩擦是摩擦副表面在相互滑动中发生能量转换,并产生能量损耗的过程;而磨损则是由摩擦副之间力学、物理、化学作用造成的表面损伤和材料剥落。摩擦与磨损密切相关,但并不存在确定的量化关系[3]。从20 世纪90年代初期开始,我国的纳米摩擦学研究进入了飞速发展阶段[4],生物摩擦学研究亦应运而生;在纳米颗粒润滑油添加剂以及摩擦学表面工程等方面取得了一系列重要的理论和应用研究成果,为解决我国制造业、交通运输和高技术领域的一系列关键润滑材料与技术问题奠定了基础[5-6]。

1 实验材料与方法

基体材料为45 钢;涂层材料是以铁基(Fe62、Fe901、Fe33-37 等)为基体并掺杂碳化物:WC(铸 造)、WC(Co 包)、Cr3C2 等。Fe 基合金粉与基体材料成分相似故结合程度很好,而且可获得性能较好的熔覆层。熔覆的功率选为2.5kw,粉末涂层的厚度1.5mm,进行二次重叠熔覆。用金像切割机将×16×10(mm)的试样块中一面上开长×宽×高=12×10×2.5(mm)的槽,用丙酮洗净后转进试样袋。对将要进行激光熔覆的基体试样块喷砂,在凹槽中覆上调好的合金粉末。对试样进行激光熔覆,熔覆两次,第一次涂层高度在1.5mm 左右,熔覆后喷砂并把熔覆表面磨的相对平整,第二次涂层高度略高于凹槽顶,进行激光熔覆。把熔覆好的试样冷却后去磨床统一把有涂层的那一面磨成平面并保证试样块有相同的高度。熔覆后进行打磨,并在金相抛光机上进行抛光。抛光后,立即用无水乙醇清洗并用吹风机吹干。测定熔覆试样的络氏硬度(载荷为1471N),放在丙酮溶液中清洗五分钟,晾干后放入试样袋;用电子天平对洗净的试样进行磨损前称重并记录下质量,将试样放回原试样袋;用M-200 磨损试验机对试样进行滑动磨损试验,磨环的硬度HRC>60,加载为50kg,油润滑磨损,每5 秒钟左右滴一次油,每个试块做摩擦磨损的实验时间为半小时;将磨好的试块用丙酮溶液洗净后装入准备好的试样袋,用电子天平对磨损洗净后的试样进行称重,并记录下质量;将各个试样前后的质量进行对比,得出失重,算出每个试样的失重率,进而求得各个粉末配比所对应的平均失重率;用扫描电镜观察激光熔覆涂层的组织,熔覆层和基体界面上的结合情况,并在2000 倍左右的放大倍数下观察磨损试样表面的磨痕情况;通过对相同粉末不同配比以及不同粉末的的熔覆试样的失重率或者磨痕宽度进行对比,评价熔覆试样的磨损程度和耐磨性;通过对组织的分析,结合其硬度和耐磨性,判断各种不同成分配比的粉末的应用可行性。

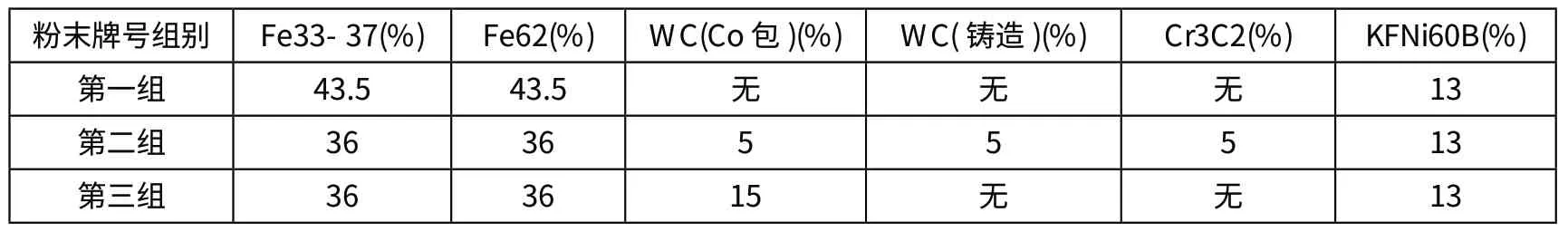

表1 各组粉末的配比

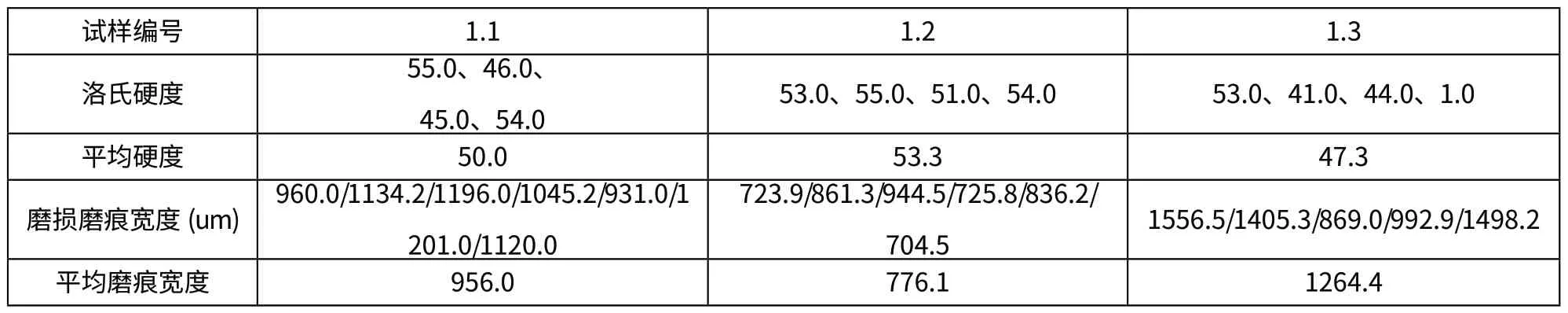

表2 各试样的硬度和磨痕宽度

2 实验数据和组织分析

2.1 试验数据对比分析

1)实验基体粉为Fe33-37,加入Fe62,以及KFNi60B、Cr3C2、WC(Co 包)、WC(铸造)等碳化物或者增强基体性能的粉末,配比如下表1。

2)第一小组配比为Fe33-37:Fe62:KFNi60B=4.35:4.35:1.3。如下表2。

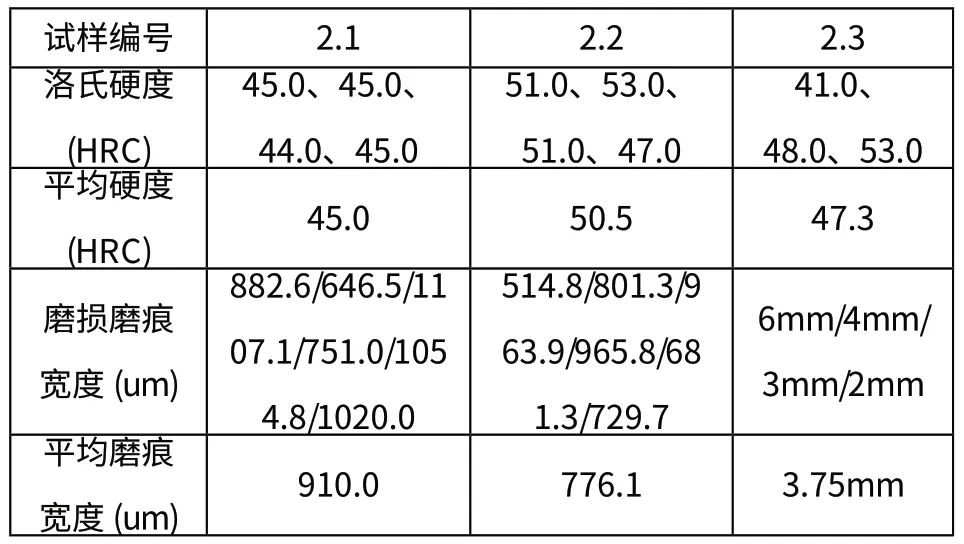

3)第二小组配比为Fe33-37:Fe62:WC(含Co):铸造WC:Cr3C2:KFNi60B=3.6:3.6:0.5:0.5:0.5:1.3,实验结果如下表3。

表3 各试样的硬度和磨痕宽度

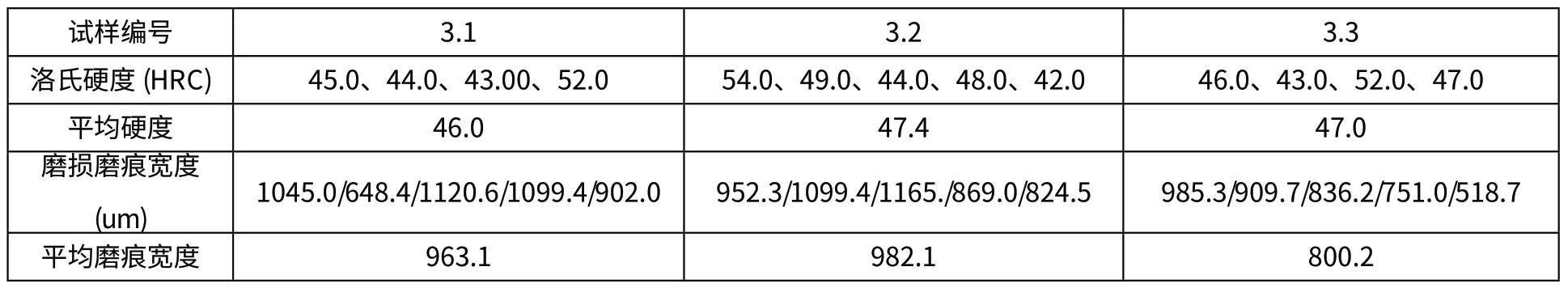

4) 第 三组 配 比 为Fe33-37:Fe62:WC(含Co):KFNi60B=3.6:3.6:1.5:1.3,实验结果如下表4。

5)三组试样的平均硬度和磨痕宽度如下表5。

表4 各试样的硬度和磨痕宽度

表5 各组试样的平均硬度和磨痕宽度

通过对比第一组与二、三组可知,在基体粉配比是1:1的情况下,在一定范围内,基体粉所占总体粉末的含量越高,熔覆层的硬度越高;通过对比上表中的二、三组得出,在基体粉配比相同且加入碳化物配比也相同的情况下,加入多种碳化物WC(铸造)、WC(Co 包)以及Cr3C2要比加入单一的碳化物WC 其硬度要高一些,耐磨性要好一些,因为WC 硬度高,而Cr3C2的耐磨性和耐蚀性都很好。

2.2 最优配比的组织分析

最优配比为Fe33-37:Fe62:WC(Co 包):WC(铸造):Cr3C2:KFNi60B=36:36:5:5:5:13,其中主要含有Fe、Cr、C、Ni、W,另外还含有Si、B、Mo 等。本次配比中Cr29.6%左右,C1.4%左右。

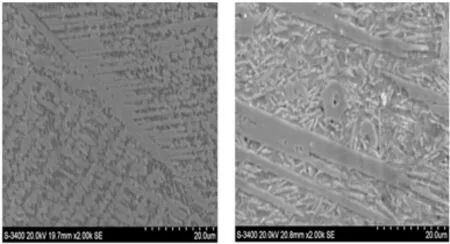

图1 Fe33-37:Fe62:WC(Co 包)

图1 中两图是扫面电镜在2000 倍下所拍,从图中可看出两图组织都成枝状晶,右图中有粗大的枝晶组织,致使其硬度下降,一般情况下,粉末中的WC 会熔解,重新凝固过程中多种形式的初生碳化物产生第二相强化;硬质颗粒在重新凝固过程中析出的碳化物对熔覆层组织的枝晶起到细晶强化作用。但是,经过100 倍下的扫面电镜照片发现其中有未熔的大颗粒WC,所以粗大的树枝晶可能是由于碳化物的未熔所造成。

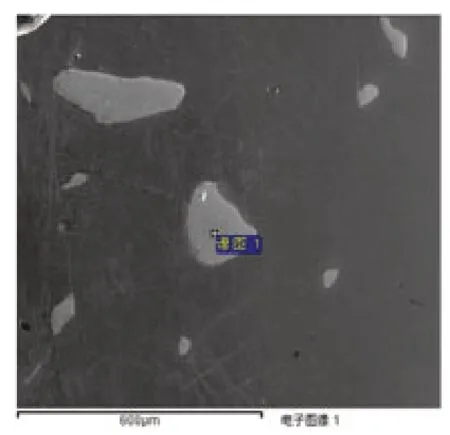

从合金元素角度分析,Ni的含量高含且有一定量的Mo,所以熔覆层的表观质量好,但是由于其中的C 含量少,形成碳化物的量有限,而且WC 部分未熔(如右图2 所示),进一步减小碳化物含量,导致熔覆层的硬度较低,耐磨性一般。由图2 可发现,其中有未熔的大颗粒WC,经对比分析为铸造WC。

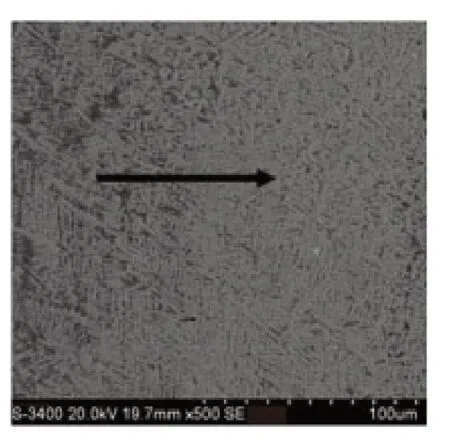

综合相图和合金元素影响分析图2-3,图中的黑色箭头表示熔覆方向,右侧为熔覆层表层,左侧为熔覆层靠近基体的部分,从图中可以和明显的看到由于冷却速度相对慢些,左边的枝状晶大一些,而右侧部分由于靠近表面,冷却速度快,所以枝状晶小但密度大。也或许是因为未熔的WC 在熔覆是下沉,来到靠近基体的表面(即图3的左侧部分),这样不仅再次凝固的WC 量变少了,而且由于C 含量的减少使其结晶时析出的碳化物减少,从而第二项强化减弱,所以此处枝状晶相对来说粗大;而右侧则因为有熔融WC(Co 包和部分铸造)的凝固形核使初生二次相增多,固溶强化等使此处的晶体细小。

图2 扫描电镜100×

图3 扫描电镜500×下的组织

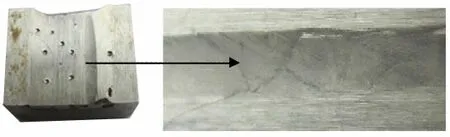

图4 试样表面磨痕图

图4 右下侧的大图中可以可到裂纹,比第一组配比的裂纹要明显些,这可能与熔覆过程(在第一组中已谈到)有关,如果从组着和元素上分析,则与Ni 含量降低(相对于第一组配比)有关,另外硬质颗粒的增多,以及熔覆后存在未熔的WC也可能与裂纹产生有关。

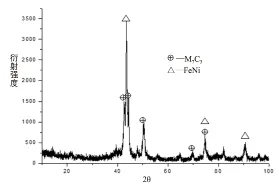

经XRD 衍射分析,本组配比中含有的主相是γ-(Fe,Ni)共晶,即图3 中的鱼骨状组织,本组的Ni 含量高,在一定程度上阻止了γ →α,所以γ-(Fe,Ni)占了很大比重,经分析,M7C3最有可能是Cr7C3,其中有的Cr 被少量Fe 置换,形成(Cr,Fe)7C3,图3 中的阴影部分主要就是这种碳化物。初生Cr7C3 相是硬质相,大部分成长条状(图1 中的右图),截面为六角形,如图1中右图可看到一个明显的密排六方的碳化物组织,右图中的碳化物颗粒有长条状有六边形可能是由于Cr7C3 排列特别不规则所致。本组中没有检测到M23C6 极有可能还是因为激光熔覆后冷速过快,Cr 来不及聚集熔覆层就以凝固,所以Cr 主要以M7C3 形式存在。

3 结论

图5 本组最优配比的XRD 分析

虽然Fe33-37 有良好的防开裂性能,但由于Fe33-37 本身的硬度偏低,所以虽然加入Fe62、WC 等使其硬度有了提高,裂纹却增多,影响其综合使用性能;第五组所加入的Cr3C2是最多的,而且由于其铸造WC 多(在一般激光熔覆条件下,铸造WC 不能完全溶解,仍然以碳化物颗粒的形式存在于熔覆层中),熔覆过程中WC 粉末未能完全溶解,在熔覆层中产生裂纹等不良因素,致使熔覆层的硬度普遍下降。

1)Fe 基合金激光熔翟层由熔覆区、结合区和基底热影响区组成,结合区为白亮组织,在靠近结合区的熔覆层底部为胞状晶和柱状晶,在熔覆层中部为细小的树枝晶,靠近表层为细小等轴晶。

2)激光功率和烧结速度、熔覆层粉末的厚度对试样的表观质量有影响,在激光功率为2.5kw,粉末涂层厚度为1.5mm 时,熔覆层的裂纹明显变少,表观质量好。

3)激光熔覆层的显微硬度、耐磨性显著提高。Cr的含量对最后的组织即性能有很大影响,而且适量的Mo 对表观质量起到了积极的影响。

[1]张三川,姚建銓,梁二军.激光熔覆进展与熔覆合金设计.激光技术[J],2002,26(3):204

[2]张永康,激光加工技术[M].北京:化学工业出版杜,2004

[3]温诗铸,材料磨损研究的进展与思考[J].摩擦学学报.2008,28(1):1-5

[4]宋天虎.我国摩擦学发展回顾—在第八届全国摩擦学大会上的致辞[J].摩擦学学报,2008,28(1):94-96

[5]何雪.从《摩擦学学报》刊出论文的被引用情况分析我国摩擦学领域的研究热点.摩擦学学报,2008,28(3):289-291

[6]刘维民,薛群基.创新润滑材料,服务国家需求—固体润滑国家重点实验室发展历程[J].摩擦学学报,2008,28(1):189-191