汽车发动机异响故障的诊断

2012-08-24杨建洲

杨建洲

(徐州生物工程职业技术学院,江苏 徐州 221006)

汽车发动机正常工作时,一般都会伴有节奏平稳的机械振动和排气声音,属正常现象。随着汽车行驶里程的增加,汽车发动机长时间使用后,在运转过程中常常出现异响,这种异响断断续续,毫无规律,且发动机强烈振动。造成发动机工作中出现异响的原因包括内部零件磨损、受力变形或者维护不好等多方面,本文就汽车发动机异响故障的诊断进行探讨分析。

1 发动机异响确定原则

(1)发动机异响部位。通常,发动机出现异响故障的部位主要包括以下几个方面:①缸盖部位,例如活塞顶与汽缸盖的撞击声、气门座圈脱出而导致的漏气声等等。②气门室部位,例如活塞敲缸声响、活塞环漏气声响等等。③凸轮轴部位,例如凸轮轴正时齿轮破裂异响等。④油底壳和缸体接合部位,例如曲轴瓦出现异响或者曲轴断裂发出异响等等。这两个部位为机油加注口部位和正时齿轮盖部位。

(2)异响判断原则。发动机低速运转时,声音轻微;在高速运转时,声音平稳均匀;在加速或减速时声音没有突变现象,就可以判断为正常声响。

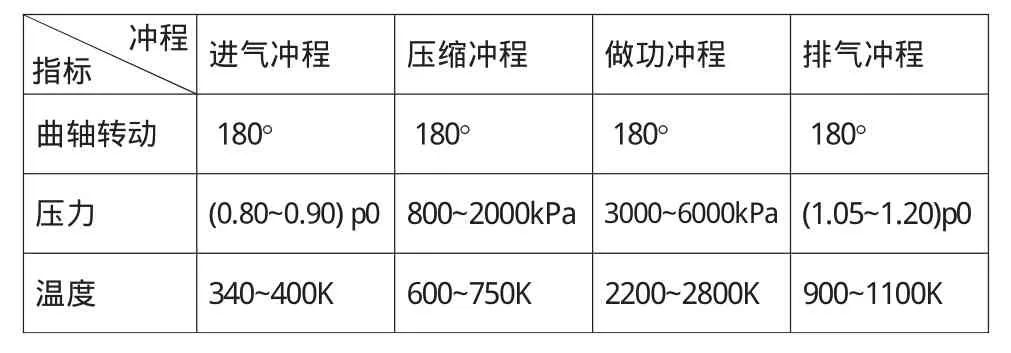

如果发动机运转时伴有沉闷、短促、尖锐、强烈的声响等,就可以判断发动机存在异响故障。声响仅出现在低速运转时,加速后即消失,工作较平稳,则可判断异响危害不大,及时检修即可消除故障。声响在突然加速或者减速时出现,在中高速运转期间仍伴有异响,或在运转中断断续续出现,且伴有剧烈振动,则拆机检查并排除故障。为了使故障分析更为形象,表1列出了四冲程汽油机的一系列性能指标。

表1 四冲程汽油机的性能指标

2 发动机异响故障的诊断

2.1 曲轴异响

(1)产生原因:①当曲轴轴瓦与曲轴轴颈之间摩擦过大,长时间磨损产生间隙,两者撞击发出异响。②曲轴轴瓦盖螺栓力矩不合格,使轴颈与轴瓦撞击。③曲轴轴向磨损严重,间隙变大,使曲轴来回窜动。④曲轴受力变形、断裂,运转时产生撞击声。

(2)表现特征。当发动机加速或减速时,曲轴部位出现沉闷连续的“镗、镗”金属敲击声,转速越高,声响越大,还伴有强烈的振动。且负荷变化时,发动机声响明显变化。当发动机相邻两缸断火时,声响明显变小,机油压力明显降低。发动机温度变化时,声响无变化。

2.1 连杆轴瓦异响

(1)产生原因:①连杆轴瓦与轴颈磨损产生间隙。②连杆轴瓦盖的紧固螺栓安装不合格。③轴瓦合金烧毁或脱落。④连杆轴颈失圆,轴颈与轴瓦衔接不良。⑤曲轴主油道堵塞,造成油压过低,轴瓦缺乏润滑。

(2)表现特征。连杆轴瓦异响较轻,为缓而短促的“当、当”声响,怠速时声响较小,加速时明显变大,突得以稳定运行。此外,精细化管理体系的建立要以企业全体员工作为载体,即需要全员参与,最终确保机电设备能够得到高效的管理及维护。

(3)设备维修日志的制定。为了能够对机电设备维护进行跟踪式管理,设备应用企业应该为每一个正常运行的设备监理管理维修日志。工作人员对机电设备进行定期检查维修后,应认真记录每次检查的结果和保养维修的详细步骤,并将档案输入总数据库。这样不仅可以为以后的管理和维修带来方便,还能针对每台设备的损坏程度制定出相应的运行、保养和维修方案,从而达到延长设备使用寿命、降低维修成本、提高生产效率的目的。

2.2 机械设备管理与维修中的技术分析

(1)不断总结更新机电设备管理维修中的技术。随着机电一体化设备制造技术的不断更新,其内部结构以及功能也必将趋于完善,设备的管理维修技术也应该发生相应的变化。因此,新时代背景下,企业应该不断对设备管理和维修技术进行总结更新,以满足自身发展所需。企业可定期组织负责机电设备管理与维修的人员进行总结学习,使其相互探讨研究,以更好地解决工作中出现的难题,从而达到提高企业生产效益的目的。

(2)实现机电设备管理与维修的绿色化。如今,机电设备的发展已经走上了绿色化的道路。因此,不管是为了适应机电设备发展所需,还是为了满足可持续发展战略所需,企业都应努力实现机电设备管理与维修的绿色化。设备维修的绿色化是指尽最大可能地合理利用资源,在实现企业生产效益最大化的同时,不会对周围环境产生过大不良影响,其具体措施有尽可能地将报废设备的可用零件进行循环利用、将维修废弃物的排放量降至最低等。

(3)充分利用现代技术分析法——计算机辅助诊断。计算机辅助诊断是一项现代高科技的技术分析法,它比其他技术分析法具有更多优势。但这同时也是一项技术含量较高的新型分析法,因而掌握起来有一定难度,所以企业应该加强工作人员对该分析法的学习和培训。

3 结语

对于机电一体化设备的选型设计,是设备选用、改造以及更新的重要环节。对于机电一体化设备的选用,应该明确设备的工作环境以及生产需求,还应该考虑到相关企业的经济条件以及实际情况,进而依据选型的基本理论选定出最适合的机电一体化设备保证所选设备达到最优化和最合理配置。此外,为了更好地发挥机电设备的功用,企业必须加强对机电设备管理与维修的策略选择和技术探讨,以此来保证机电设备的完好率,降低事故的发生率,提高企业的生产效率,最终实现企业经济效益最大化的目标

[1]毋虎城,聂静.矿山运输及固定机械选型设计指导:下[M].北京:北京出版社,2009.

[2]黎青宏.浅谈机电一体化的发展及趋势[J].商业文化(学术版),2008,(8).

[3]张志檩.设备维护管理技术进展[J].自动化博览,2009,(7).

[4]晋春.设备维护管理系统设计方案探讨[J].现代城市轨道交通,2009,(6).