数控车床薄壁件的加工工艺分析

2012-08-24施加祥

施加祥

(江苏省高邮中等专业学校,江苏 高邮 225600)

数控加工作为一种高效率高精度的生产方式,尤其适用于形状复杂精度要求高的模具制造业,以及成批大量生产的产品。此外数控加工在航空业、电子行业及其他多个行业领域都得到了较广泛的应用。从零件图纸到合格的零件的产生需要有一个比较严谨的数控加工过程,不合理的加工工艺不但浪费大量的时间,还无效地增加劳动者的劳动强度,甚至会加工出废品来。

在数控车削加工中,薄壁零件的加工问题,一直是操作者较为头疼的问题。由于薄壁件本身较薄的特殊性,变形是其最突出的加工问题,因此必须对工件的装夹、刀具角度、程序编制等方面进行合理的设置,才能有效地克服薄壁零件加工过程中出现的变形问题,实现顺利加工,保证加工精度。

1 薄壁件变形影响因素分析

薄壁件之所以会变形,是受数控加工过程中诸多因素的影响,其影响因素有:材料、装夹、刀具等,如何将薄壁件的变形降低到最小程度,必须分析诸多影响因素中的最主要素。

(1)受力变形。这种变形影响因素是首先要考虑的。因工件壁薄,夹紧力稍大或者加工时刀具施加于工件上的切削力都会导致工件发生变形。加工过程中,测量被加工的孔尺寸和形状精度是合格的,但当夹紧力去除后,这种变形将导致孔尺寸精度和形状精度发生变化。

(2)受热变形。切削时,切削量过大、刀具磨损、材料硬度等因素会导致工件发热,因工件较薄,切削热会引起工件产生较为明显的热变形,在热胀冷缩的作用下,使工件尺寸精度和形状精度发生变化。

(3)振动变形。由于工件材质不均匀、刀具磨损与运动的不稳定、切削力的变化等,会使工件旋转或刀具运动时产生振动。振动会引起工件变形,直接影响工件的尺寸和形状精度及表面精糙度。

既然影响薄壁件加工精度的因素找到了,那么我们应该如何提高薄壁零件的加工精度呢?笔者结合加工实例对数控加工工艺进行分析,为读者进一步了解薄壁件加工特点提供帮助。

2 薄壁件变形问题的解决技术

因为薄壁件加工比较困难,尤其是内孔的加工。在切削的过程中,薄壁受到切削力的作用,发生变形,会出现工件加工成椭圆或中间小、两头大的“腰形”现象。再加工薄壁件加工时散热性能差,产生热变形,也产生尺寸和形状误差,导致零件产生综合的变形,尺寸和形状精度达不到图纸要求。如何降低切削力对工件变形的影响,是首先需解决的技术问题。

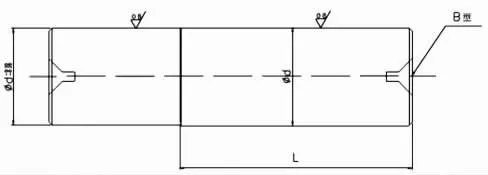

(1)采用薄壁铜套管。针对薄壁件加工极易产生变形、装夹变形、受热变形等缺点,在加工的过程中,在所要加工的薄壁部位设计一种专用薄壁铜套管,如加工任意直径d的套筒,制作保护用套管,如图1所示:

图1 薄壁铜管制作

根据上述图纸提供的技术要求,工件采用铜管进行制作,要求内孔和外壁的表面粗糙度为R a 1.6,用车削即可达到。但是内孔的圆柱度为0.03,对于薄壁零件来说要求较高,所以可以用磨削加工来实现内圆的加工。在批量生产中,工艺路线为:下料—热处理—车端面—车外圆—车内孔—磨削—质检。

将套管长度车至略小于零件长度,并开三条细缝,做成铜三爪,装夹在工件上,这样可以使刀具和卡盘对工件的作用力均匀地分布在工件表面上,可以对加工的薄壁件起到防止变形作用。

(2)采用专用护轴。薄壁件加工前做一件护轴。护轴主要目的:是把车好的薄壁套内孔以原尺寸套住,用前后顶尖固定使它在不变形的情况下加工外圆,保持外圆加工质量和精度,这样做,适用于先加工孔再加工外圆柱的加工工艺方式。所以,护轴的加工对工薄壁套管的加工能起关键作用。

加工护轴毛坯可用45#碳结构圆钢,先车端面、开两头B型顶尖孔,再粗车外圆,留余量1 m m。经热处理调质定形、精车留0.2 m m余量后研磨。重新热处理淬火表面,硬度H R C 50,再经外圆磨床研磨,使其达到精度要求,车完后备用。如图2所示。

图245#碳结构圆钢

为能使工件一次性加工形成,毛胚留切断余量。先把毛坯进行热处理调质处理,硬度为H R C 28~30(可加工范围的硬度)。

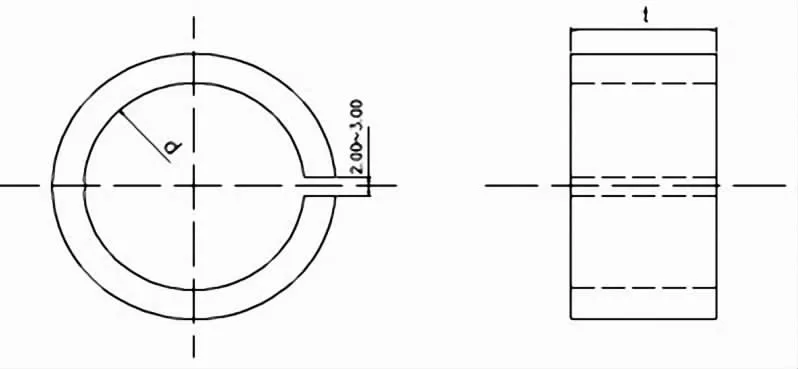

安装固定工件时,采用双顶尖装夹。首先把前顶尖放进主轴锥孔内固定,另一端采用活络顶尖顶住。为防止夹薄壁套时的工件变形,增加一个开环厚套,如图3所示。

图3 开环厚套

为保持批量生产,薄壁套管外圆的一头经过加工,加工成统一的尺寸d、t,采用开环厚套,压紧薄壁套管,实现轴向夹位。薄壁套管被压紧后,提高车内孔时的质量,保持尺寸精度。考虑到有切削热产生,工件膨胀尺寸难掌握,加工时,需要浇注充分的切削液,减少工件的变形。

用自动定心三爪卡盘将工件夹牢,车工件端面,粗车内圆,留余量0.1~0.2 m m。换上精车刀把切削余量去除,工件内孔加工到护轴过盈配合和所需表面粗糙度要求即可。卸下内孔车刀和工件,插入护轴至前顶尖,用尾座顶尖夹紧护轴,换外圆车刀粗车工件外圆,再精车工件达图纸要求。经过检验合格后,用切断刀按长度要求将工件切断。

通过以上两种方法加工薄壁套管,解决了变形或造成尺寸误差和形状误差而达不到加工精度的问题,实践证明加工效率较高、较快,易于操作,并且适合加工较长的薄壁零件,尺寸容易掌握,一次性完工,批量生产也较为容易。

3 薄壁件孔的加工技术研究

车薄壁件孔的关键技术是解决内孔车刀的刚性和排屑问题。

(1)增加内孔车刀的刚性,我们采用以下措施:①尽量增加刀柄的截面积,通常将内孔车刀的刀尖位于刀柄的上面,这样刀柄的截面积较小,还不到孔截面积的1/4,如图3所示:

图3 内孔车刀

若使内孔车刀的刀尖位于刀柄的中心线上,那么刀柄在孔中的截面积就可大大增加。②刀柄伸出长度尽可能做到比加工工件长度长5~8 m m,以增加车刀刀柄刚性,减小切削过程中的振动。

(2)解决排屑问题。解决排屑时,主要控制切屑的流出方向,粗车刀要求切屑流向待加工表面(前排屑),所以采用正刃倾角的内孔车刀。如图4所示。

图4 正刃倾角的内孔车刀

4 薄壁件的加工刀具选用和切削用量的选择

(1)选用适合工件特性的刀具。如为了满足铝合金加工特性,粗车可采用Y D 101硬质合金刀具,精车时采用聚晶金刚石刀具。其刀具角度是前角5°~20°,后角4°~12°,主偏角30°~90°。粗车刀具主偏角可取小值,精车刀具主偏角可取大值,以发挥粗精加工刀具的切削功能,保证加工质量的稳定性。

(2)切削用量的选择。切削力的大小与切削用量密切相关,在试验中发现:切削深度和进给量同时增大后,由于切削力增大而工件变形也增大;减小背吃刀量增大进给量时,其切削力反而有所下降,但零件加工表面的切削残留应力增大,表面粗糙度值增大。选用合适的切削用量是防止薄壁件变形的有效措施之一。

(3)切削液选用调配 根据该工件材质以及刀具等因素综合考虑,可选用乳化液,采用较高浓度的配比,能有效地降低切削热,减少热变形。

5 结语

一般数控机床的加工工艺和普通机床的加工工艺大同小异,但数控机床能够通过程序自动完成机床的加工,减轻操作者劳动强度,同时能够更为精确地加工出合格零件。由于数控加工整个加工过程都是自动完成的,因此我们在加工零件之前就必须把加工过程做一个比较合理系统分析,做好加工前期准备工作,确保零件尺寸、形状、位置精度,避免不合格品的产生。

通过生产加工实践证明,采用以上加工方案进行加工的薄壁件质量能满足实际需要,不但能达到薄壁件的尺寸、形状、位置等的精度要求,而且工件表面的粗糙度与装配的质量都能符合设计图纸的要求。通过以上的加工工艺和加工方法加工薄壁件,能为加工同类零件或机械加工件提供借鉴。

[1]孟庆娟.数控加工技术浅析[J].辽宁省交通高等专科学校学报,2008,(1)

[2]曹智梅.基于 Pro/E 的剖面图创建[J].装备制造技术,2011,(8)

[3]何来浩.轴类零件加工的程序编制与加工方法[J].机电信息,2011,(12).

[4]张鑫等.油箱端盖零件的数控车削加工工艺分析[J].科技创新导报,2010,(14).

[5]沈颂喜.某零件加工工艺设计与分析[J].中小企业管理与科技,2011,(22).